制锌电解极板防腐涂层抗腐性能的研究

王正民 赵秋萍 李春雷 杨雪花 赵彦龙 郭军红(兰州理工大学,甘肃 兰州 730050)

湿法炼锌中电解锌用的阴极板以纯铝板制造,阳极板是以铅—银合金,铅—银多元合金制造。在生产过程中,阴极板与阳极板的板面绝大部分浸没在电解槽中的硫酸锌溶液里不受腐蚀,基本完好。但阴极板与阳极板的板面与板梁相接的颈部以上的部分,裸露在电解槽中硫酸锌溶液以外,长期工作在生产车间酸度较严重的环境中腐蚀严重,缩短了阴极板与阳极板的使用寿命,增加了生产成本[1]。

由于腐蚀的发生,每生产1 吨锌就要消耗0.2~0.3 块极板,按我国2010 年湿法炼锌400 万吨计算,年消耗极板80~120 万块极板[2]。研究开发制锌电解极板防腐技术意义非常重大。但相关文献报道却很少。

由于极板主要是氯离子腐蚀,故本实验以盐酸作为腐蚀标准物,极板腐蚀速率的大小作为评价涂料性能的标准,研究环氧涂料配方中固化剂加入量、溶剂加入量、电解液温度,氯离子浓度四因素对涂料性能的影响,对环氧涂料配方进行工艺优化,以达到延长极板使用寿命的目的。

1 实验部分

1.1 试剂及仪器

HH_WO 型恒温油水浴锅(巩义市予华仪器有限责任公司);DHG-9053A 型电热恒温鼓风干燥箱(鸿都电子有限公司);电子天平(型号AL204,梅特勒托比多仪器上海有限公司);浓盐酸(分析纯,白银良友化学试剂有限公司);环氧树脂(分析纯,蓝星新材料无锡树脂厂);乙二胺(分析纯,天津市凯通化学试剂有限公司)环己酮(分析纯上海中秦化学试剂有限公司)

1.2 操作步骤

1.2.1 防腐涂料的制备

将一定量环己酮加入一定量E-44 型环氧树脂烧杯中,搅拌至环氧树脂完全溶解,称取一定量乙二胺后缓慢滴加到环氧树脂中搅拌,并将配置好的涂料放置30℃~35℃水浴中熟化1 小时,待涂料变为深黄色,并呈轻微粘稠状时,将涂料均匀涂于铝板上,再将铝板放置背光干燥环境下风干[3-5]。

1.2.2 涂板腐蚀速率的计算

将铝板涂防腐涂料前后用电子天平称重,并用卡尺测其涂板厚度,将风干后的涂板标号挂片处理后浸入配置好的盐酸溶液中水浴加热,温度保持恒定不变,定期取出称量涂板质量,观察涂板涂层表面变化,保持涂板浸入酸液中位置不变,用PH 试纸测定其酸度变化,保持酸液浓度不变,并按下式计算得出涂板的腐蚀速率[6,7]。

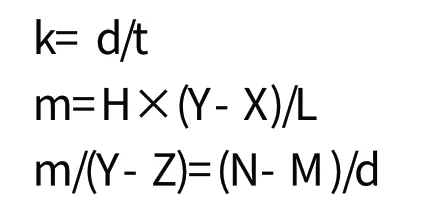

腐蚀速率计算过程:

式中:k——腐蚀速率,mm/d

X—纯铝板质量,g

Y—涂防腐涂料后板质量,g

Z—酸煮后涂板质量,g

M—涂板前板厚度,cm

N—涂板后板厚度,cm

H—浸入酸液高度,cm

L—涂板高度,cm

d—腐蚀厚度,cm

t—酸煮时间,h

m—浸入酸液中涂料质量,g

2 结果与讨论

通过相关文献查询,对环氧涂料性能有影响的主要工艺参数分别是:车间生产温度,电解液中Clˉ浓度,固化剂乙二胺加入量,溶剂环己酮加入量[3-5]。

2.1 单因素实验

2.1.1 不同浓度盐酸对极板的腐蚀

由于生产车间Clˉ浓度最高可接近2g/l,在50℃水浴中,将纯铝板浸入到2g/l 盐酸溶液中浸泡,计算铝板质量变化量。

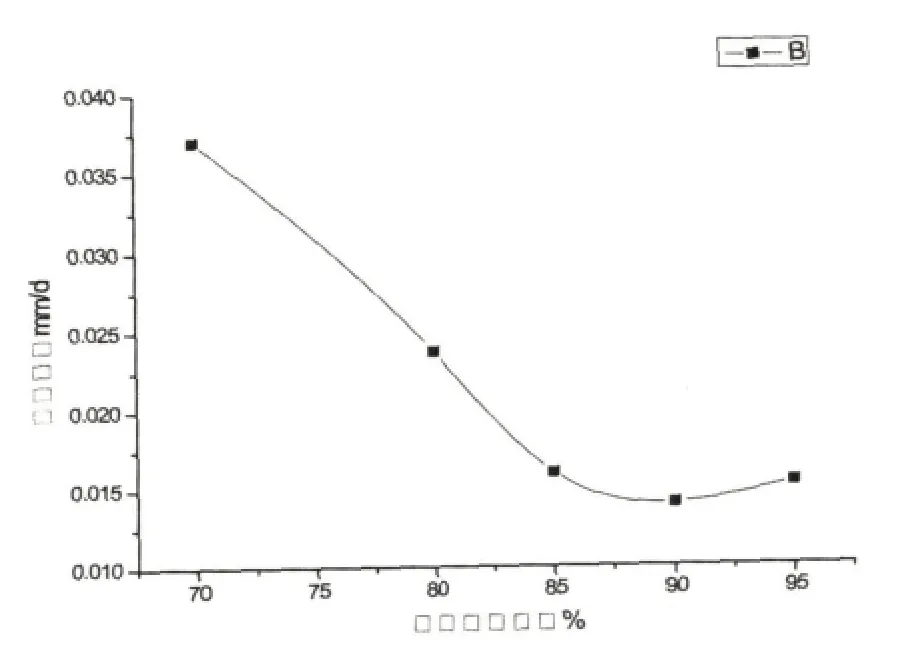

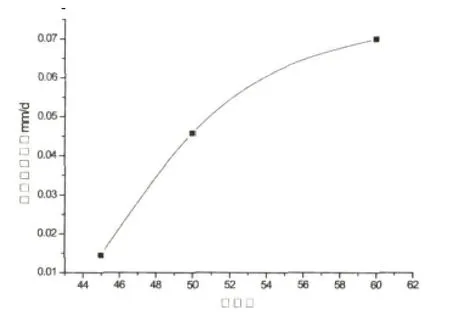

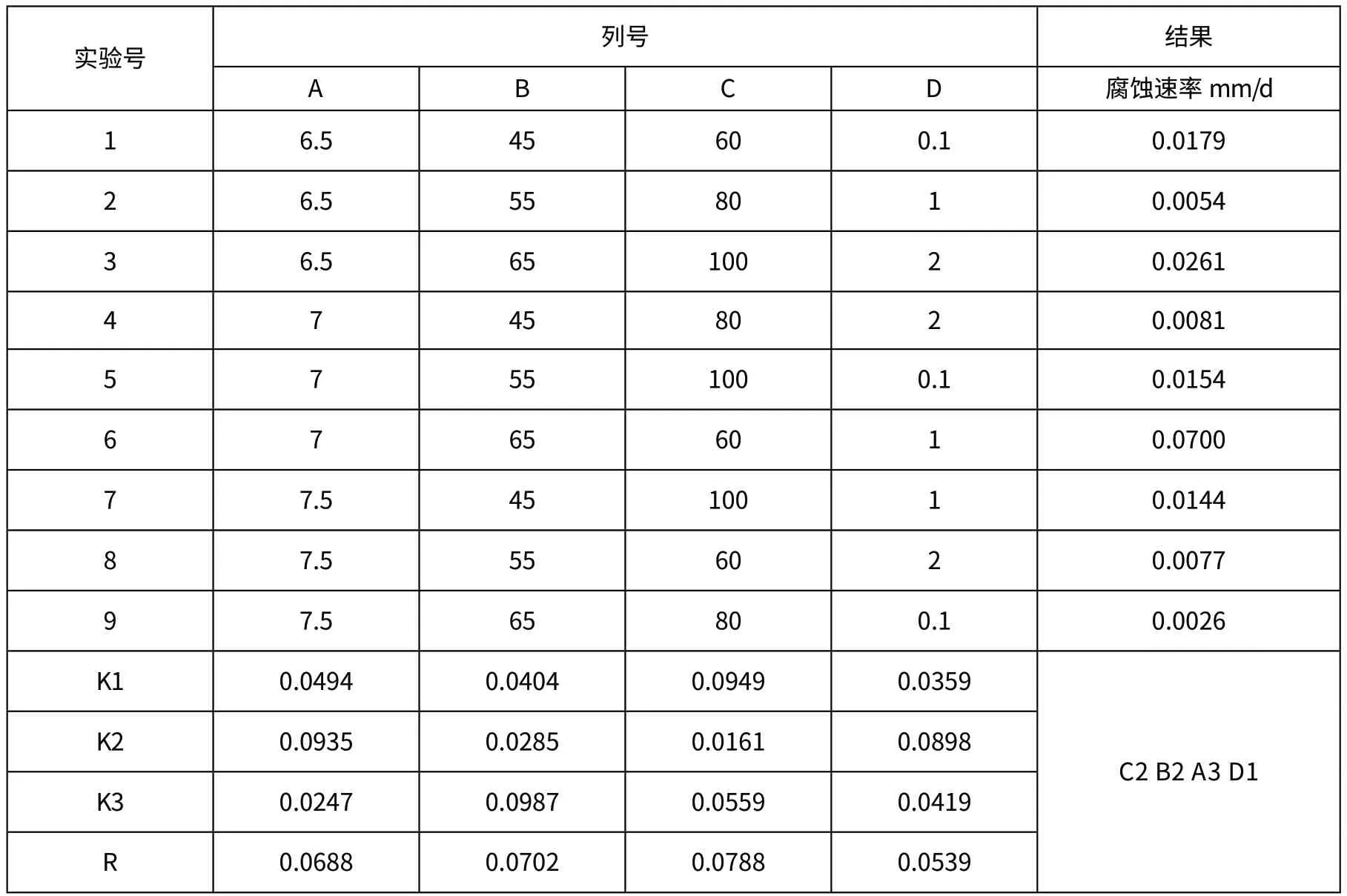

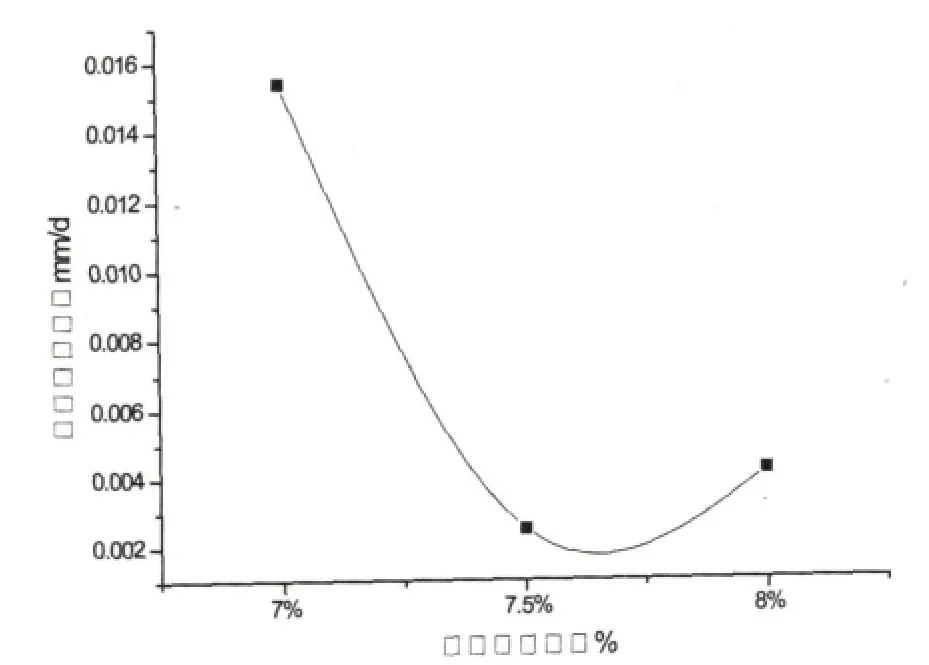

图1 表明纯铝板在2g/l 盐酸溶液中腐蚀先快后慢,2h 后腐蚀速率变化不大。在50℃水浴中,再将纯铝板浸入到不同浓度盐酸溶液(100mg/l 图1 浸泡时间对铝板质量的影响 图2 盐酸浓度对腐蚀速率的影响 由图2 可知,随着盐酸浓度(0g/l ~20g/l)的增加涂板的腐蚀速率增加,随着酸浓度的继续增加,涂板的腐蚀速率急剧增加。 2.1.2 不同温度对极板腐蚀的影响 工业湿法炼锌生产车间在50℃左右,此时锌的产率最大,但由于季节、气候、环境的变化,使得车间温度上下浮动不稳,所以温度也成为影响极板腐蚀所考虑的工艺参数之一。 将纯铝板浸入浓度为100mg/l 的盐酸溶液中,分别在45℃、50℃、60℃水浴下酸浸,计算腐蚀速率。 图3 盐酸浓度0.1g/l 时温度对铝板腐蚀速率的影响 表1 L9(34)正交实验因素与水平表 表2 L9(34)正交实验 由图3 可知,随着温度升高涂板的腐蚀速率明显增加,因为温度升高,铝板腐蚀的反应速率加快了。 选取固化剂用量、温度、盐酸浓度、环己酮加入量为因素,采用L9(34)的正交实验。 经极差分析,各因素对涂料性能影响大小顺序为:环己酮加入量>水浴温度>乙二胺加入量>Clˉ浓度。筛选出最佳工艺条件是:C2B2A3D1,即环己酮加入量80%,水浴温度55℃,乙二胺加入量7.5%,Clˉ浓度0.1g/l。主要是由于在防腐涂料的配方中,环己酮所占比例较大,对涂料防腐性能影响较大。 由于生产车间温度和Clˉ浓度属于不可调控的客观因素,便捷的操作方法是调节涂料配方来达到减缓极板腐蚀的目的。由正交实验可知环己酮和乙二胺加入量不同对铝板腐蚀速率的影响较大,还需对其用量进行优化。 2.3.1 乙二胺加入量的优化 正交实验筛选出的乙二胺最优加入量为7.5%,但未出现拐点,增加乙二胺的加入量,确定乙二胺最适宜的加入量。 由图4 可以看出,涂板的腐蚀速率随乙二胺的加入量先增加后减小,当乙二胺加入量在7.5%左右,涂板腐蚀速率最小,为0.0026mm/d,即乙二胺的最优加入量在7.5%左右。 图4 乙二胺加入量的优化 2.3.2 环己酮加入量的优化 根据正交实验结果,环己酮加入量是影响涂板腐蚀速率的主要因素,需进一步确定环己酮加入量的最佳值。在盐酸浓度为在1g/l,水浴温度为55℃的实验条件下,腐蚀速率随环己酮加入量的变化情况如图5。 由图5 可以看出,随着环己酮加入量的增加,涂板的腐蚀速率先减小后增加,当环己酮加入量为90%时,涂板腐蚀速率最小为0.014mm/d,在此涂料配方下,制得涂料涂板,涂板的使用寿命约为12 个月。 经单因素优化实验结果,乙二胺的最优加入量为7.5%,环己酮的最优加入量为90%。 为了提高电解用铝板的腐蚀性能进行了以环氧树脂为原料的防腐涂层的研制,通过改变涂料中固化剂与溶剂的添加量设计不同的防腐涂料配方,筛选出对铝板具有较好防腐效果的涂料配方。得出了以下结论: 1)在制锌生产车间,采用环氧涂料进行电解极板防腐能有效的延长极板的使用寿命。在盐酸浓度0.1g/l 条件下,纯铝板的腐蚀速率比涂有环氧涂料的涂板的腐蚀速率大了4 倍左右,在盐酸浓度2g/l 条件下,纯铝板的腐蚀速率比涂有环氧涂料的涂板的腐蚀速率大了15 倍左右。 图5 环己酮加入量对腐蚀速率的影响 2)筛选出制锌电解极板防腐涂层最佳配方及工艺条件为:即环己酮加入量90%,水浴温度55℃,乙二胺加入量7.5%,Clˉ浓度0.1g/l。在此条件下,涂板的腐蚀速率0.014mm/d,极板的可用寿命约为12 个月。 在实际生产过程中可通过一定的物理或化学方法控制生产现场的温度并减少原料中氯离子含量,降低极板的腐蚀速率,提高极板的使用寿命。 [1]朱平文.锌电极过程阳极板腐蚀快的原因及对策[J].中国钼业.2008,32(4):32-33. [2]王文录.湿法炼锌中氯的危害及控制[J].湖南有色金属.2007,23(1):22-24. [3]姚燕,孟祥玲.环氧树脂用固化剂的研究进展[J].现代涂料与涂装,2007,10(4):37-39 [4]Dhannalakshimi M.Evaluation of poly(epoxychlorinated rubber-silicone)polymer-polymer composite coating system[J].Anti-Corrosion Methods and Materials,1997,44(6):361. [5]李桂林.环氧树脂涂料配方设计[J]. 涂料工业,1999,(12):1-7 [6]中南大学.一种提高锌电解用阴极铝板耐腐蚀性能的方法[P].中国专利:201010139792,2010-07-21. [7]中华人民共和国国家标准GBT4334.6_2000.不锈钢5%硫酸腐蚀试验方法[S].

2.2 正交实验

2.3 单因素优化实验研究

3 结果与讨论