分体式电子皮带秤的设计与实现

邵 军 许浩峰 雷宇红

(上海自动化仪表股份有限公司技术中心,上海 200072)

分体式电子皮带秤的设计与实现

邵 军 许浩峰 雷宇红

(上海自动化仪表股份有限公司技术中心,上海 200072)

针对工矿领域散装物料动态计量存在计量精度低、计量设备运行欠稳定等问题,对动态称重工作原理进行分析研究,设计了一套分体式电子皮带秤作为动态计量设备。设备通过ARM7芯片对物料重量信号和速度信号实施实时采集,并依据动态计量计算公式,实现物料流量的实时计算。设备同时具有标准的4~20 mA模拟信号输出接口和RS-232通信接口,工厂DCS和本地上位机可以通过上述接口实施设备监控。产品测试和应用表明,该方案设计的电子皮带秤运行可靠,计量精度高,产品适用性好。

电子皮带秤 动态称量 ARM7 重量采样 速度采样 流量计算

0 引言

电子皮带秤是皮带输送机输送固体散装物料过程中对物料进行连续称重的一种计量设备。它可以在不中断物料流的情况下测量出皮带输送机上通过物料的瞬时流量和累积流量。

长期以来,物料的计量主要采用静态分批方式称重,如使用各种台秤、地磅衡、料斗秤等。这样的称重方式要求有一个专门的称重工序,且在物料处于静态的情况下进行称重。而对于大规模生产所要求的连续运行工艺过程来说,固体物料分批称重破坏了输送过程的连续性,这往往是不允许的;随着生产规模的扩大,由皮带输送机输送的物料每小时高达数百吨、数千吨甚至数万吨,在这种情况下,需要增加庞大的称重设备且花费过多的时间,在经济上也是非常不合算的。这两点是皮带秤存在广泛的市场需求的基本原因。

皮带秤的优点可以概括为连续和自动,即皮带秤可以在输送物料的过程中同时完成称重,且在称重的整个过程中不需要人工干预[1]。

1 皮带秤系统组成及工作原理

1.1 系统组成

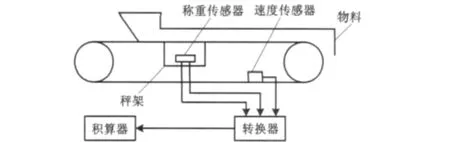

系统由流量积算器、信号转换器、秤架、速度传感器、称重传感器等5部分组成,结构如图1所示。

图1 皮带秤系统组成示意图Fig.1 The composition of belt weighing system

为使系统免受落料冲击,系统称重桥架安装在传送带中端靠后的托滚位置上,桥架根据力平衡原则安装一组或者两组称重传感器。加装速度传感器的同步转轮通常安装在秤架正下方皮带中线左右,可以避免速度测量受皮带跑偏影响[2]。接收上述两组信号的转换器通常安装在桥架位置的落地支架侧面。积算器与转换器通过RS-485通信总线连接,通常安装在传送带桥架附近的仪表箱中。上位机设置在监控室中,通过另外一条RS-485通信总线可与现场多个积算器相连。

1.2 系统动态计量原理

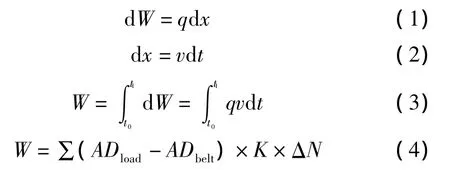

转换器通过电桥测量由称重传感器传送过来的质量压电信号,并完成模拟量到数字量的转化;转换器通过脉冲计数测量得到表示皮带速度的参数-脉冲增量。积算器通过RS-485通信总线,以主从通信的方式定时与转换器进行数据通信,获得转换器上传的质量参数和速度参数。积算器将接收到的质量参数和速度参数还原成该时间段内通过秤架的物料小段的信息,通过这些信息实现动态计量。基本计量原理公式如下:

式中:dW为任意时间小段内通过秤架的物料质量,kg;q为该时间小段内物料的线密度,kg/m;dx为该时间小段内皮带运动的长度,m;v为该时间小段内皮带的传动速度,m/s;dt为该小段时间的长度,s;W为在较长时间段内通过秤架的物料质量,kg;t0为该较长时间段的起始时刻点,s;t1为该较长时间段的终点时刻点,s;ADload为仪表载荷称量时仪表测量的质量信号采样值;ADbelt为皮带经过“调皮”标定过程测量得出的皮带动态情况下A/D采样的平均效应值;K为计量系数,kg/m;ΔN为皮带移动距离脉冲,m。

式(4)是将式(3)离散化并引入实际参数得到的。系统在“载荷称量”之前,先进行“空载调皮”操作,获得一个反映皮带空载特性运行的参数ADbelt;然后再进行“标定”操作,获得一个反映皮带载荷特性的参数K。

2 主要电路

主要电路包括质量信号采样电路、速度信号采样电路以及CPU主板和通信电路。

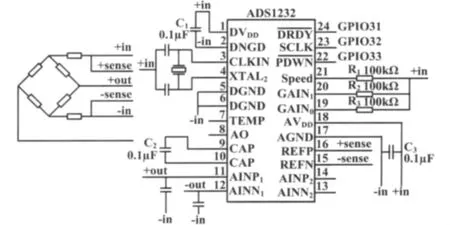

2.1 质量信号采样电路

称重传感器采用TEDEA 616,采样电路以芯片ADS1232为核心设计。ADS1232是一款高度集成的Δ-Σ模数转换器,可以满足低电平、高精度测量要求。采样输出速率为每秒80次采样,采样有效位接近23位,适用于衡器应用[3]。传感器采样电路原理图如图2所示。

图2中:+in和-in为该传感器的激励输入端,由转换器引出,为5 V;+sense和-sense为激励反馈端,引向转换器做模数转换;+out和-out为传感器的信号输出,由传感器受重和具体传感器量程决定。本设计中传感器额定输出为2 mV/V,所以模拟信号范围在10 mV以内。系统通常使用4组传感器,4组传感器的输出电压信号经一个接线盒作阻值平衡调节,最终形成一路模拟量信号做模数转换。

图2 传感器采样电路图Fig.2 Sampling circuit of sensors

2.2 速度信号采样电路

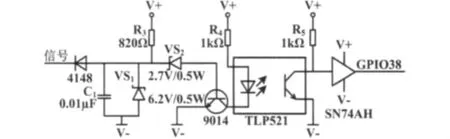

速度信号采样电路利用测速传感器机械滑轮与传送带之间静摩擦产生齿轮旋转,进而产生与皮带速度相关联的电脉冲信号,电路原理如图3所示。

图3 速度传感器采样电路图Fig.3 Sampling circuit of speed sensors

当同步齿轮随皮带转动时,信号端产生的脉冲信号经过光耦隔离,传送至转换器的处理器中。转换器处理器根据计算节拍内脉冲计数增量和齿轮齿距规格,计算出这段时间皮带移动的距离,进而计算出皮带在这段时间内的速度。

2.3 CPU以及通信电路

处理器采用ST公司的ARM7系列STR731F芯片。该芯片是32位RISC指令集ARM7TDMI内核芯片,通过外接8 MHz晶振,配置启用PLL模块,可工作在24 MHz主频上,处理速度满足数据计算、通信等要求。芯片带有4个UART口,满足系统需要的通信端口数量要求;芯片运行适用温度范围为-40~85℃[4],匹配系统户外运行要求;芯片通过JTAG接口配合使用IAR EWARM集成开发工具,可以实现在线仿真,便于调试[5];配合MAX705作为外置式复位电路,可以在系统工作异常时重置处理器。通信电路主要器件采用了光耦TLP521和RS-485 收发器 SN65HVD[6]。

3 主要软件模块

3.1 计算模块

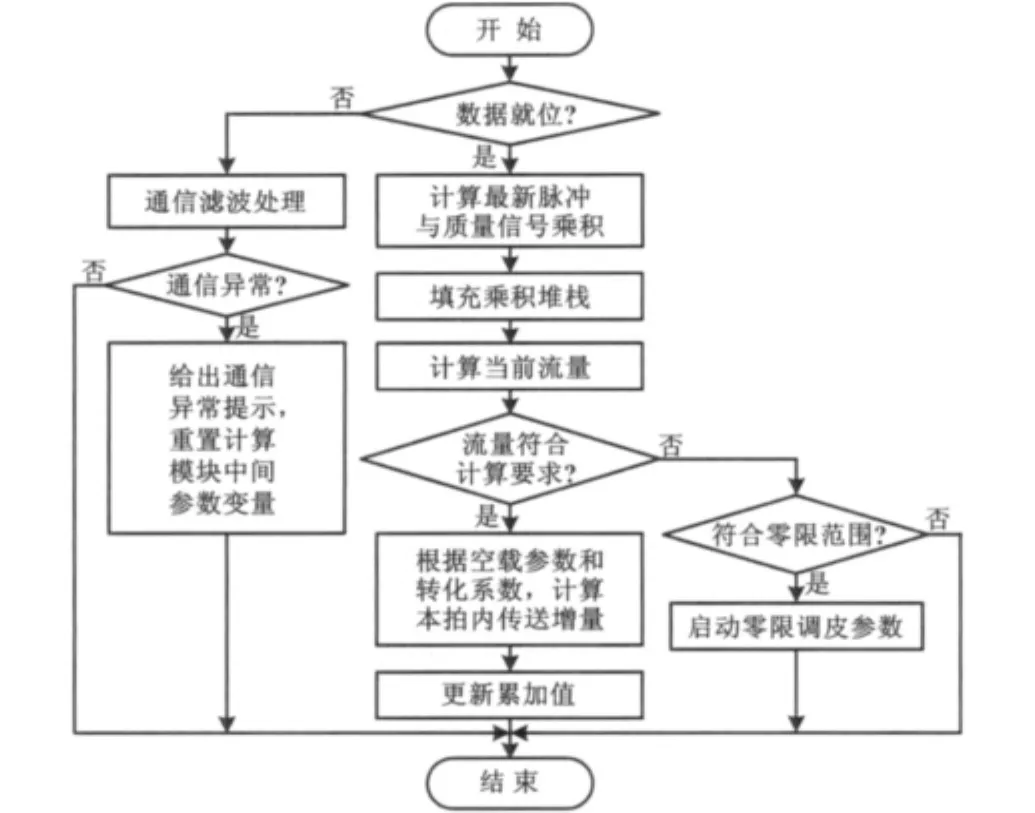

计算模块如图4所示。

图4 计算模块Fig.4 Calculation module

考虑到通常情况下皮带速度和信号采样模型,系统的计算间隔时间定为100 ms,即每100 ms数据就位一次,积算器将收到数据帧中的质量采样值和表示位移的脉冲增量相乘,乘积填充至堆栈进行滤波处理,然后经过数值与单位换算得出该100 ms内的物料流量。经过判断,该物料流量若处于“死区流量”之上,则利用式(5)计算出该时间段内的物料增量,最后更新物料的总累计值。

3.2 通信模块

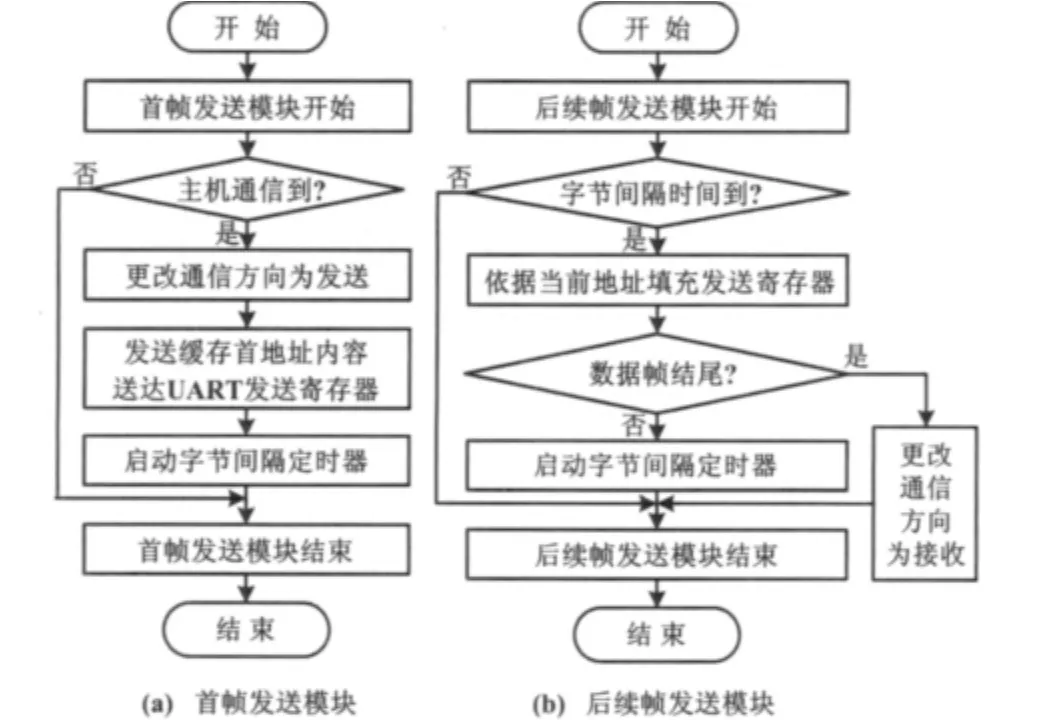

通信模块如图5所示。

图5 通信模块Fig.5 Communication module

在转换器的通信模块中,积算器与转换器之间采用主从通信结构[7]。积算器作为主设备依靠定时器定时间隔100 ms与转换器做请求应答通信。作为从设备,当接收到正确的主机通信后,转换器首先更改RS-485总线的通信方向,再将发送缓存中首地址对应的内容送至UART端口的发送寄存器中,并启动字节间隔定时器。当字节间隔定时器到,将发送缓存中上次传送数据地址的下一个地址对应的数据送至UART端口的发送寄存器中,并判断此时数据帧是否已发送完。若发送完,则更改通信方向等待下一次主机请求;若没有发送完,则重启字节间隔定时器,等待下一次定时时间到再继续发送。

4 结束语

电子皮带秤作为散装物料连续自动称重领域内主流计量设备,已有多年应用和发展历史。本文所述方案较传统方案,具有拍计算间隔短、数据处理精度高等特点,依据本文所设计的电子皮带秤样机经应用测试,最高精度能够达到0.07%。同时,系统支持在线仿真调试,可以方便地开展现场异常数据分析,为故障分析和解决提供高效支持。同时,系统配有丰富的外设信号端口,如4~20 mA信号和RS-232,可以方便地与工厂DCS和现场上位机设备相连;经过软件微调,可以实现诸如上位机数据库输入、微型打印机输出[8]等辅助功能,以及分炉计量[9]、给料机[10]等特殊功能,最大限度满足不同用户需求。试验结果和工程应用均表明该设计方案的有效性和优越性,具有很好的工程应用价值和广阔的应用前景。

[1]方原柏.电子皮带秤[M].北京:冶金工业出版社,2007:1-4.

[2]国家质量监督检验检疫总局.JJG 195-2002连续累计自动衡器(皮带秤)[S].北京:中国计量出版社,2003.

[3]姜伶斌,刘思颂,党正强.基于ADS1232的高精度测试技术[J].中国测试技术,2008,34(3):138-140.

[4]沈建华,姜宁.STR71x系列ARM微控制器原理与实践[M].北京:北京航空航天大学出版社,2006:3-10.

[5]徐爱钧.IAR EWARM嵌入式系统编程与实践[M].北京:北京航空航天大学出版社,2006:5-21.

[6]李秉荣,刘夫云,鲁倪亚.基于RS485和TCP/IP网络的分布式称重系统[J].计算机系统应用,2011(9):35-38.

[7]王超.RS485多机通信在风力发电机中的应用[J].科技创新导报,2011(4):117-117.

[8]庞苏娟,张根宝.便携式微型打印机在电子皮带秤中的应用[J].陕西科技大学学报:自然科学版,2011(5):58-60.

[9]李传江,张自强,徐金龙,等.入炉煤分炉分仓计量系统的设计[J].工矿自动化,2008(1):65-67.

[10]段良宾.配料电子皮带秤在烧结生产中的应用[J].科技信息,2011(25):88-89.

Design and Implementation of the Split Type Electronic Belt Weigher

Aiming at the problems in dynamic metering for bulk materials in industrial and mining fields,e.g.,poor accuracy and unstable operation of the metering devices,the operational principle of dynamic weighing is analyzed and researched,as well as the split type electronic belt weigher is designed as the dynamic metering facility.In the facility,real-time acquisition of the weighing signals and speed signals of the materials is implemented via ARM7,and in accordance with dynamic metering calculation formula,real-time calculation of the material flow is realized.The facility possesses both standard 4 ~20 mA output interface and RS-232 communication interface,through these interfaces,the DCS or host computer in the plant is able to monitor this facility.The test and application of the product show that the electronic belt weigher designed by this strategy runs reliably,and offers high accuracy and applicability.

Electronic belt weigher Dynamic weighing ARM7 Weight signal sampling Speed signal sampling Flow calculation

TH715

A

修改稿收到日期:2012-02-21。

邵军(1978-),男,2004年毕业于大连理工大学检测仪表与自动化装置专业,获硕士学位,工程师;主要从事嵌入式软件、控制系统、智能仪器等方面的研究。