直冷式铸造机液压缸柱塞表面腐蚀的原因分析与控制措施

孙跃锋,王进良,刘金朋

(河南中孚实业股份有限公司,河南巩义451261)

近几年来,随着国内铝加工行业的蓬勃发展,许多大型铝加工厂纷纷上马先进的全自动扁锭生产线。公司2009年从美国wagstaff引进LHC超低液位全自动直冷式铸造机,采用液压缸升降的方式进行控制,经过近半年的运行,发现铸造液压缸柱塞表面出现区域点状腐蚀现象。随后,公司组织技术人员和wagstaff公司工程师进行了现场观察、测量和相关试验,对液压缸柱塞表面腐蚀的形成原因进行分析,制定出了相应的控制措施并成功地应用于生产实践。

1 液压缸柱塞表面腐蚀特征

由图1(部分腐蚀区域的照片)可以看到液压缸柱塞表面腐蚀的主要形态是孔蚀和片状脱落,腐蚀面形状不规则,大小不一,最大孔直径约1mm,中心发黑,外围镀铬层损坏、光泽度降低、表面粗糙。从位置分布上看,在柱塞高度方向上大约有2.5m长,腐蚀区域上线基本与停机时井底残留循环水液面一致,高度与水深基本相同,在区域内腐蚀点呈随机分布,上部比下部更为严重,靠近接近开关侧比邻近两侧和相反侧的单位面积内腐蚀点更多、更严重,接近开关的相反侧腐蚀点最少,腐蚀程度最小。

2 液压缸的使用状况

图1 柱塞表面腐蚀照片

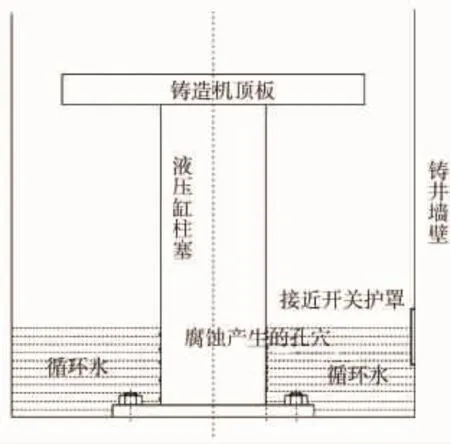

图2 铸造机停机位置示意图

wagstaff铸造液压缸柱塞材料为不锈钢离心式铸造中空结构,经过整体锻造机械加工而成,外层采用镀铬防腐。液压缸整体安装在铸井底部,通过柱塞的伸缩来实现铸造机顶板的升降,铸井一侧墙壁上安装有测量铸造平台位置的接近开关,接近开关的护罩为不锈钢材质,与墙壁之间采用膨胀螺栓连接。

柱塞通常直接工作在铸造用工业循环水中,并有部分柱塞在铸造机停机时一直浸在铸井底部残留的水中,水位由液位开关和排水泵控制,停机水位淹没最低位接近开关的部分护罩,如图2所示为停机状态。生产前期铸造机整体运行率不高,在发现表面腐蚀情况前较长一段时间内铸造机处于停运状态,并且铸井底部一直残留有一定深度的铸造循环水。

3 液压缸柱塞表面腐蚀原因分析

从液压系统理论和生产实践可知,液压缸柱塞表面遭受破坏的原因主要有:液压油内含有腐蚀性物质或液压油进水后乳化,机械磨损,气蚀和金属电化学腐蚀。

3.1 液压油内含有腐蚀性物质或液压油进水后乳化

由于发现的柱塞面腐蚀区域较长时间处于油缸外部,且通过油品检验,液压油各项指标正常,故可排除液压油的杂质腐蚀原因。

3.2 机械磨损

大多是因为液压油中掺杂硬度较大的颗粒或活塞本身磨损产生的铁粉在液压缸运行过程中对柱塞表面造成擦伤,镀铬层脱落后造成损伤部位腐蚀恶化。另外,负载不均匀造成柱塞过度偏磨,也会损伤偏磨部位的镀铬层,导致腐蚀。

因腐蚀点为区域性不规则分布,故排除机械擦伤原因。

3.3 气蚀

产生气蚀的主要原因是液压系统中存在一定量的空气,流动的压力油液在局部位置压力下降(流速高,压力低),达到饱和蒸汽压或空气分压时,产生蒸汽和溶解气体的分离而形成大量气泡;当油液中的气泡从局部低压区流向高压区时,气泡破裂消失,在破裂消失过程中形成局部高压和高温,金属表面被氧化剥蚀,与流体接触的金属表面上发生洞穴状腐蚀破坏的现象为气蚀。气蚀的特征是先在金属表面形成许多细小的麻点,然后逐渐扩大成洞穴。

总有人说卫士才是路虎品牌最为硬派的代表,但路虎发现的可贵之处却在于它是路虎品牌取得长足发展的成功支柱。

经过对铸造机液压系统的仔细检查,并未发现管道和油缸的任何接头和密封有松动和漏油的现象,油泵未出现异常震动和噪音,液压缸与柱塞之间的密封并未有损坏,柱塞升降平稳,顶板没有颤动现象。说明系统中并未存在过量的空气。

整个工作过程中,液压缸的运行压力不高。在开始铸造时,正常的液压缸压力大约1.03Mpa,在铸造结束时则为3.1Mpa,整个压力变化的过程历经2个小时左右,并未存在压力急剧变化的情况。

液压缸设计有专用的排气油路,操作工和维修工进行定期排气;并且铸造机的运行率不高,故排除气蚀原因。

3.4 金属电化学腐蚀

当金属被放置在水溶液中或潮湿的大气中,金属表面会形成一种腐蚀微电池,在阳极上发生氧化反应,使阳极发生溶解,阴极上发生还原反应,通过此氧化还原反应产生的腐蚀称为电化学腐蚀。

腐蚀电池的形成原因主要是由于金属表面吸附了空气中的水分,形成一层水膜,空气中CO2,SO2,NO2等气体会溶解在这层水膜中,形成电解质溶液,而浸泡在这层溶液中的金属又总是不纯的。如工业用的钢铁,实际上是合金,即除铁之外,还含有石墨、渗碳体(Fe3C)以及其它金属和杂质,它们大多数没有铁活泼。这样形成的腐蚀电池的阳极为铁,铁不断失去电子而被氧化腐蚀,而阴极为杂质,一般只是传递电子,又由于铁与杂质紧密接触,使得腐蚀不断进行。

为了证实液压缸柱塞所使用的不锈钢材料在一定的条件下是否会发生电化学腐蚀,WAGSTAFF公司专门进行相关试验。

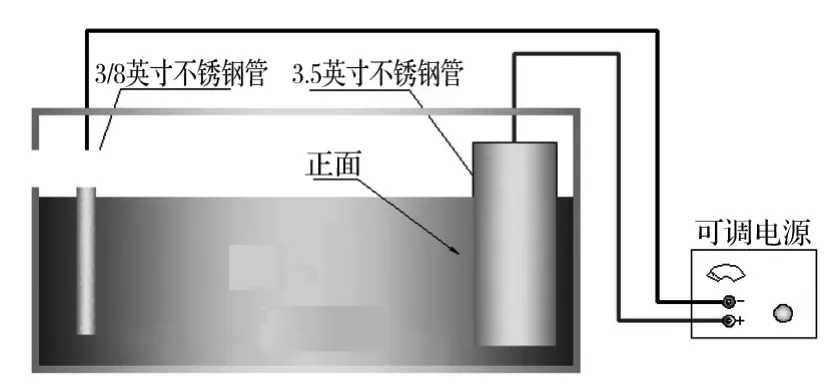

试验装置如图3所示。

试验容器为非导电材料,容器中盛半箱自来水,加入少量的盐增加水的导电性。两个不锈钢钢管作为试样放在水箱的两侧,直径为3/8英寸和3.5英寸,分别用外层绝缘的导线连接到一个直流可调电源的负极和正极。

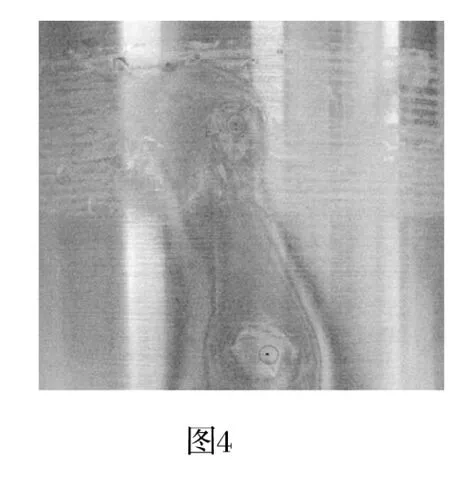

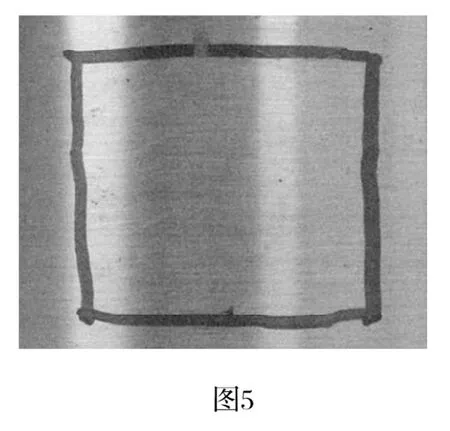

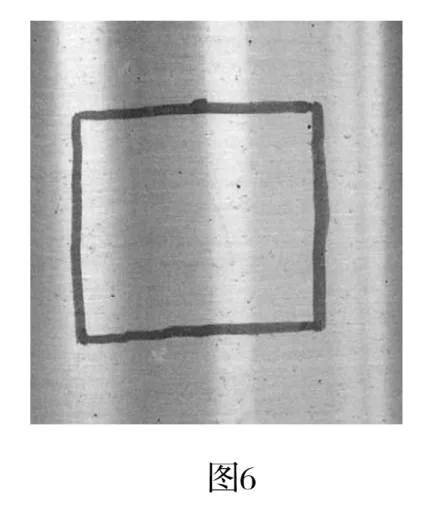

随后将直流电压增加到24V,保持4个小时后减少到6V保持24小时。在此过程中发现点蚀速度很快。在不锈钢管试样的正面(反相电极的表面)点蚀坑密度明显高于其他区域很多(如图5)。在试样的左侧与右侧点蚀变得稀少(如图6),在反面侧几乎没有(如图7)。

图3 实验装置示意图

图4 3.5英寸钢管3天后表面腐蚀部分

图5 3.5英寸钢管正面密集的点蚀坑

图6 3.5英寸钢管侧面点蚀坑

图7 3.5英寸钢管平滑的反面

由此试验可以得出结论:

浸入水中的不锈钢遇到低电位的金属物时会产生点蚀,点蚀产生的速度与电压差以及水的导电性相关。由于更大的电压差或更高的水导电率会产生更大的电流,点蚀产生的速度会越快。但是微小的电流仍然可以导致点蚀的产生,只是速度很低。

受到腐蚀的正极,在向着低电位电极的试样表面上电流密度更高,这导致向着低电位电极的试样表面上点蚀坑密度更大。

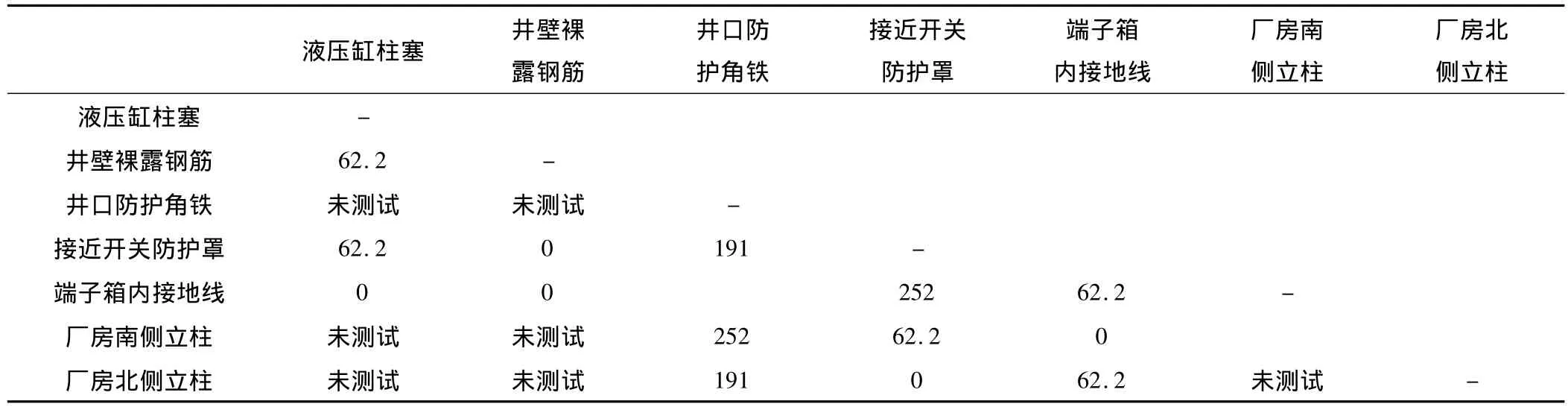

经过现场对铸井墙壁裸露钢筋头,铸井口周围防护角铁,铸井内接近开关防护罩,铸井口处控制柜到接近开关之间的端子箱内接地线,厂房立柱与液压缸柱塞之间进行测量直流电压(mv),测量结果见表1。

表1 铸井周围各导体之间的直流电压

由上表数据可以发现,铸井各点之间存在不同的电压差,各点接地状况也不同,特别是液压缸柱塞与接近开关防护罩、铸井墙壁钢筋头之间存在着62.2mv的直流电压差。

同时我们也对另外一台铸造机进行了相同的检测,各部分之间的电势差最大值为1.5mvDC,而且液压缸柱塞没有发现点蚀现象。

铸造循环水为普通工业水,未经任何化学处理,铸井内循环水化验结果 PH值为8.22,导电率为977umhos/cm,略显偏高。

3.5 腐蚀原因综合分析结果

综合以上原因,认为液压缸柱塞表面产生腐蚀的主要原因是铸造机长期停滞未进行生产,液压缸柱塞通过循环水与周围低电位的接近开关防护罩等金属体形成腐蚀电池发生电化学腐蚀所致,尤其是较大的直流电压差所形成的电场和循环水的高导电率无异加大了电化学腐蚀的速度和强度。

4 消除电位差和防止腐蚀点的措施

为了消除电位差的存在和防止腐蚀点的扩大,采取了三个措施:在接近开关防护罩与液压缸安装环之间采用接地用扁钢进行连接,并进行防腐处理;调整铸井内测量水位的浮球开关,使每次铸造完成后铸井内水位降至最低;改变停机期间液压缸柱塞的停止位置,尽量避免腐蚀点与循环水长时间接触。

5 防止铸造机柱塞表面产生腐蚀的措施

为了最大限度地防止铸造机液压缸表面的腐蚀,在选择质量可靠的液压缸和液压油的前提下,平时要做好如下几个方面:做好液压系统的维护,防止漏油进水和进气并定期排气;经常检查主缸的密封,并及时清理和更换;定期检查分析液压油油质,循环水水质,并做到及时更换;安装和生产阶段注意检查液压缸与周围各部分的连接,保证良好的接地和相同电势,减少电化学腐蚀;在长时间停运期间要排除铸井中残留的循环水。

6 结语

(1)液压缸柱塞表面腐蚀的主要原因是接近开关防护罩与液压缸柱塞之间存在电位差,实施有效控制措施后,经过几个月的运行,再次对柱塞表面进行检查,发现腐蚀点数并无明显增多,原腐蚀点未出现明显恶化扩大;

(2)通过液压系统的合理维护,加强直冷式铸造机生产运行管理,能有效防止铸造机柱塞表面产生腐蚀。

[1]刘延俊.液压系统使用与维修[M],北京:化学工业出版社,2006.5

[2]张应龙.液压维修与技术问答[M],北京:化学工业出版社,2008.5

[3]Wagstaff公司关于液压缸柱塞表面腐蚀情况的报告