超长变截面铝合金型材挤压工艺研究

杨亚平

(中铝西北铝加工分公司,甘肃陇西748111)

随着航空业的发展,飞机趋向大型化,所使用的铝合金变截面型材定尺长度也越来越长,原来生产的XC6578产品定尺长度短(6500mm),在20MN水压机上用φ200mm挤压筒可进行生产。现该型材最终定尺长度要求为10800mm,加上型材的生产工艺余量和残料长度,该型材需挤压长度为12400mm,所需铸锭尺寸为 φ192×830mm,超出了最大铸锭允许长度700mm要求,在20MN挤压机的最大挤压筒φ200mm上按原来的方法生产无法满足产品要求。也曾经设想在现有的50MN挤压机上的φ300mm挤压筒上生产,但经核算后不能满足挤压工艺要求,因此我们仍围绕目前生产变截面型材的20MN挤压机进行了技术攻关。

变截面铝合金型材是制作飞机机翼的关键部件,为保证超长变截面型材的顺利供货,根据我公司挤压机生产实际,对生产XC6578超长变截面型材的挤压工艺参数、主要挤压工具的尺寸选择、强度校核等方面进行了研究,成功的为用户提供了超长变截面铝合金型材,并实现了批量生产,保证了飞机关键材料的顺利制作。

1 挤压工艺的确定

在同一个挤压筒上,一次同时挤压两个断面积相差很大的型材,又必须同时保证大截面、小截面的力学性能和组织满足技术要求,因此大、小截面的挤压系数都选择得合理是十分困难的。在制品截面积一定的情况下,挤压系数选择的是否合理归根结底是挤压筒选择的是否合理。因此在现有φ200mm挤压筒不能满足定尺长度的情况下,需要重新确定合理的挤压筒直径。

1.1 挤压筒内径尺寸选择[1]

挤压筒长度固定不变,为了选取合理的挤压筒内径尺寸,首先要对与所需挤压制品总长度相对应的铸锭直径进行计算,然后求出所需挤压筒内径尺寸。

产品定尺长度为10800mm,其中大头型材长度为290mm;工艺余量:基本型材部分800~1000mm,大头型材部分500~600mm,其工艺余量取上限值;XC6578制品各段截面积尺寸:基本型材截面积为1214mm2,大头型材截面积为7967mm2。

根据以上参数,求出压出制品体积为:

式中:V——压出制品总体积 mm3

V1——压出基本型材体积 mm3

V2——压出大头型材体积 mm3

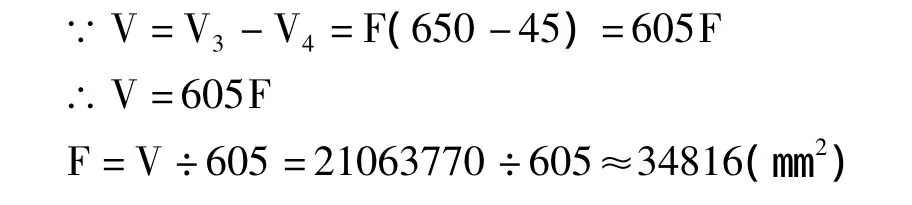

一个好的工艺,除了在技术上合理外,同时还必须考虑最佳经济效益,即尽可能减少废料。当挤压筒过大时,挤压系数就会增加,则铸锭长度就会缩短,几何废料也随之增加。因此根据体积不变定律,在不考虑挤压制品正公差的情况下,预选铸锭长度为650mm,残料长度45mm,可以计算出铸锭直径。其计算结果如下:

式中:V3——铸锭的体积 mm3

V4——残料的体积 mm3

F——所需铸锭的面积 mm2

D——所需铸锭的直径 mm

通过上述铸锭直径的计算,确定选用铸锭直径212mm。根据所需铸锭直径,确定采用直径为220mm的挤压筒进行挤压可满足超长型材定尺长度。20MN挤压机挤压筒内径的允许范围为150~225mm[2],因此挤压筒直径选择220mm未超出允许范围值,是合理可行的。

1.2 挤压系数校核

根据预选的铸锭直径和挤压筒尺规格,对挤压系数是否满足其要求进行核算:

式中:λ1——基本型材挤压系数

λ2——大头型材挤压系数

F0——挤压筒截面积

F1——产品截面积

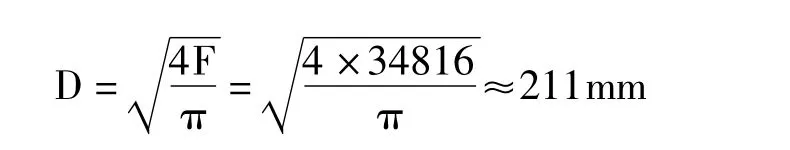

XC6578大头部分和型材部分截面积比为6.6。

表1 大头部分和型材部分λ的范围[1]

大头部分和型材部分λ的合理范围见表1。

从λ1=31和λ2=5可知,挤压系数满足其工艺要求,所以其挤压筒的选择是合理的。

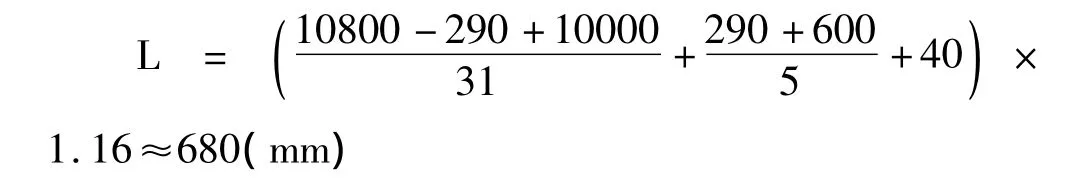

1.3 铸锭长度

根据所选挤压筒直径φ220mm和挤压系数,确定其铸锭直径为 φ21mm,综合修正系数 K= 1.14~1.2,选取K=1.16,基本残料长度为40mm。

式中:L锭——铸锭长度 mm

L型——基本型材的定尺长度 mm

L切头——基本型材的工艺余量 mm

L头——大头型材的定尺长度 mm

L切尾——大头型材的工艺余量 mm

λ型——基本型材的挤压系数

λ头——大头型材的挤压系数

H1——基本残料 mm

K——综合修正系数

由计算可知,XC6578制品的压出长度为12400mm时需要铸锭长度为680mm。挤压筒允许的最大铸锭长度为700mm,所需铸锭长度680mm小于700mm,在铸锭长度允许范围内,因此φ220mm挤压筒选择是合理可行的。

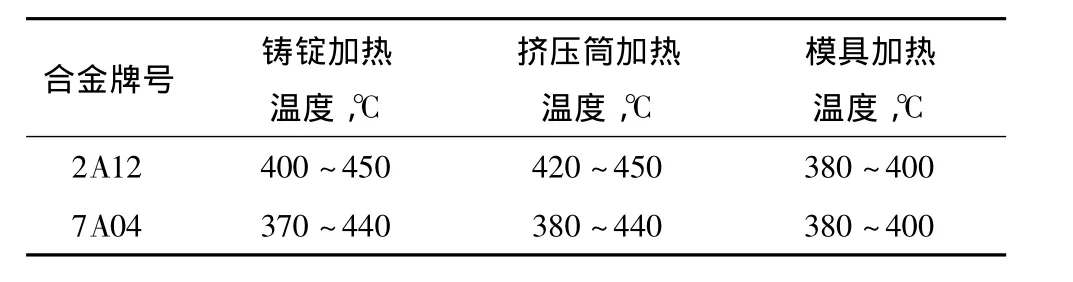

1.4 挤压温度和速度

由于XC6578是运输机十分重要的受力构件,对组织和性能的要求很高,选用材料为高强度铝合金2A12和7A04,此两种合金的变形抗力较大,所需挤压力较大;又因型材部分的挤压系数较大,同时在挤压生产中要更换模子,模子易冷却,容易发生闷车现象;再之,为了控制大头部分的粗晶环,基于上述原因宜采用高温挤压,其温度参数见表2。

表2 挤压温度

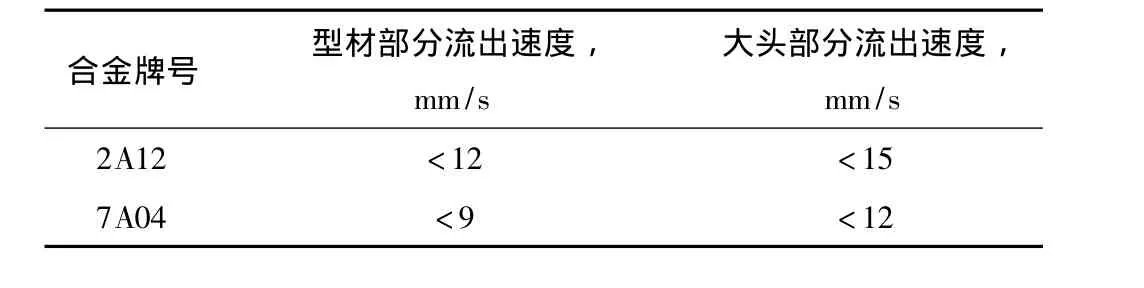

变断面型材尺寸精度较难控制,生产时为了保证制品的尺寸稳定,挤压时一定要严格控制挤压速度,不能忽高忽低,速度控制见表3。为了保证靠近大截面型材的外形尺寸,在距离过渡区800~1000mm处开始缓慢减速,最好到过渡区是时速度降为零。挤压开始时,开始应缓慢上压,大头流出模孔前稳定1~2分钟,当大头流出200~300mm以后可以用正常速度挤压。目的是为了尽可能调整金属流速使之均匀,防止近过渡区间隙不合格和壁厚拉薄(俗称细脖)、局部波浪、硬弯等缺陷产生。

表3 挤压速度

2 挤压工具

通常型材用挤压工具主要是指模子、挤压筒、挤压垫片和挤压轴,此外尚有一些次要的工具或配件,如模支承、模垫、支承环、导路、垫片及模座等。挤压工具在工作中承受着长时间的高温、高压、高摩擦,所以这些材料必须选用高级的耐热合金钢,这就使加工制造的成本费用较高。在选择了合理挤压工艺参数的情况下,考虑到最大限度地降低生产成本,除了重新设计制作挤压筒、模套、垫片等工具外,决定采用现有挤压轴、导路、模子等,使工模具费用降低到最低限度。

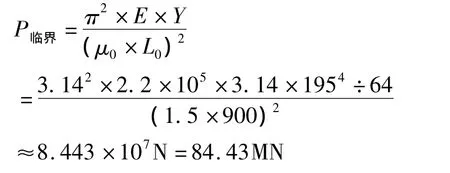

挤压轴是用来传递主柱塞的压力,迫使金属在挤压筒内产生塑性变形,它在挤压时承受很大的压力。若设计、安装偏心或使用不当,常产生弯曲变形和压裂、折断。挤压轴的外径与挤压筒内径大小有关,对卧式挤压机一般比筒内径小2~10mm左右。20MN挤压机最大挤压轴工作部分的直径为φ195mm,有效工作长度900mm,挤压轴直径比挤压筒直径小25mm,超过了规定要求,因此,须对挤压轴进行强度核算。

(1)挤压轴稳定性校核[2]

式中:

P临界——计算的临界弯曲应力N

E——材料的弹性模数,2.2×105MPa

Y——断面惯性矩,对于圆断面挤压轴Y=πd4/ 64,d为挤压轴直径

μ0——系数,一般μ=0.5~2,当一端固定,另一端为半自由状态时,选用1.5,因此这里取1.5

L0——挤压轴有效工作长度mm

P临界应大于挤压机吨位的1~2倍,如果P临界接近挤压机的吨位,则轴易由于失去稳定而弯曲。由计算知:P临界远大于2倍挤压轴实际承受的最大压力20MN,所以挤压轴不会失去稳定而发生弯曲。

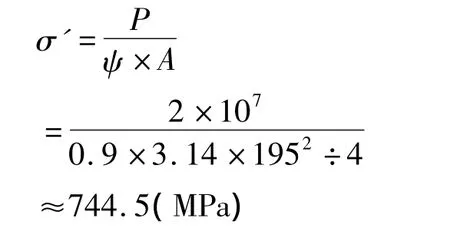

(2)挤压轴抗压强度校核

挤压轴可能因纵向的压应力过大而引起破坏,因此还必须对轴的纵向压应力进行校核,其计算结果σ'不应大于材料的许用压应力〔σ许〕。

式中:

σ'——纵向压应力MPa

P——挤压轴承受的载荷N

A——挤压轴的截面积mm2

ψ——许用应力的折减系数,与挤压轴的柔度和材料有关,这里取0.9

3Cr2W8钢材在400℃时,σb=1510MPa,许用应力选1000~1100MPa,计算结果σ'<〔σ许〕,所以挤压轴在挤压中不会破裂。在生产中使用φ195mm的挤压轴是完全可行的。

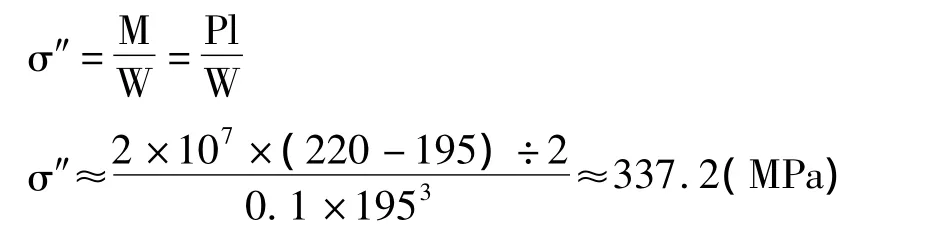

(3)纵向弯曲应力校核

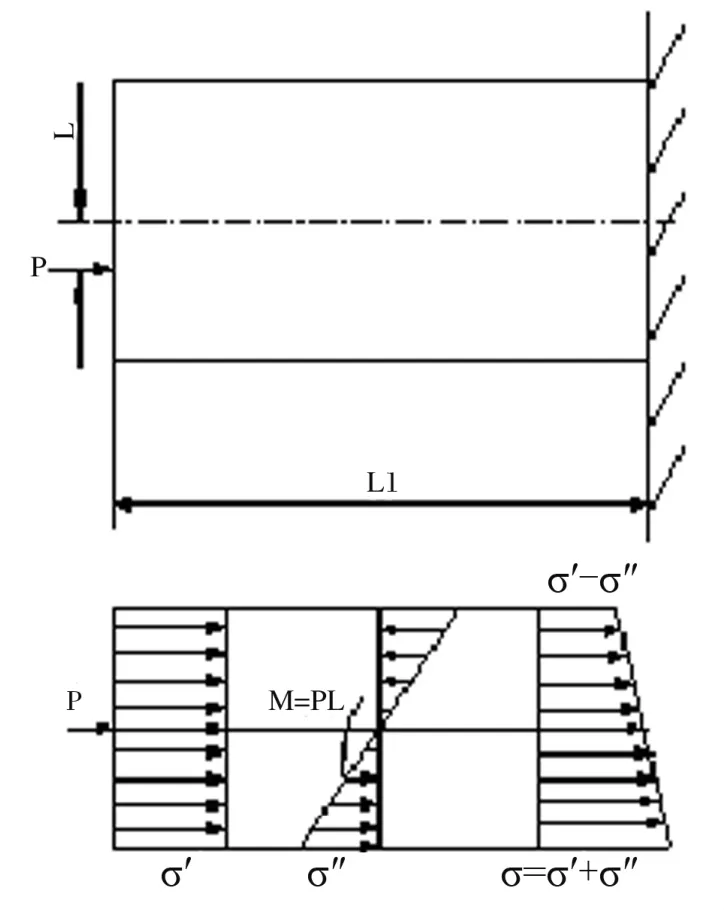

由于挤压轴与挤压筒安装得不可能完全同心(如图1),挤压轴在工作时将受到一偏心载荷。因此在校核挤压轴强度时,应同时考虑所受的纵向压应力σ'和弯矩所引起的应力σ″,即:

σ=σ'+σ″

由弯度所产生的应力σ″用下式求得:

式中:W——截面模数,对实心轴为0.1d3,mm3

P——挤压机的全压力N

l——偏心距,最大可达挤压筒与挤压轴直径之半,即l=(D0-d)/2

σ=σ'+σ″≈744.5+337.2≈1082(MPa)

令σ=1000MPa,由σ=σ'+σ″得

σ″=1000-745=255(MPa)

图1

σ值接近〔σ许〕的最大值,当挤压轴与挤压筒的偏心达到最大值(12.5mm)时容易产生挤压轴断裂;经核算,当挤压轴与挤压筒的偏心小于9.5mm时不容易产生挤压轴断裂。因此需要保证挤压轴和挤压筒的偏心度小于9.5mm。

3 生产应用情况

每次用φ195mm挤压轴在φ220mm挤压筒上挤压型材前,首先要调整挤压轴和挤压筒之间的偏心,使偏心值小于9.5mm。其次挤压尺寸偏差按上限控制,25mm和100mm处的间隙严格控制在技术要求的范围内。

挤压后的型材再经过热处理、张力拉伸、型辊矫正以及手工矫正等生产工序后,型材制品的高、低倍组织、力学性能、以及表面质量和外形尺寸完全满足技术要求。

目前,生产的XC6578超长变截面型材工艺稳定性好,已实现批量化大生产。

φ195mm挤压轴5年来在φ200mm和φ220mm挤压筒上不光承担着生产变截面型材的任务,同时还挤压其它型材和棒材产品,从来没有发生过断轴,经多次测量未发现弯曲变形现象。

4 结论

通过上述工艺参数的计算,在不改变挤压轴直径、新增挤压筒规格,调整好挤压轴和挤压筒之间的偏心,使其满足小于9.5mm的要求,在20MN挤压机上可实现批量生产超长变截面型材。

[1]铝合金及其加工手册王祝堂田荣璋主编中南工业大学出版1989年6月第494~496页。682~684页

[2]有色金属工人技术理论教材轻合金管棒型线材生产 李西铭主编中华人民共和国有色金属工业总公司职工教育教材编审办公室第186,169~170页