重型混凝土搅拌运输车的总体设计和分析

郑 平

本文根据混凝土搅拌运输车的实际工作状况,设计出一款搅拌筒容积为8 m3的重型混凝土搅拌运输车,并对其底盘选择、总体布置和参数的确定进行探讨,且绘制完成重型混凝土搅拌运输车的总体布置设计图。

1 前言

近年来,随着国民经济的快速发展,基础建设力度不断加大,无论用于运输还是施工作业,专用汽车都直接参与着国家经济建设。“十一五”中后期,我国专用汽车行业迎来了一个小“高潮”;进入“十二五”,预计我国专用汽车将以平均每年9%的速度增长。这种增长将不仅体现于产销量的提高,也体现于产品品种的日趋丰富、合理和产品质量、技术水平的提高。

在国家积极推进基础设施建设的大环境下,混凝土机械几乎无处不在。城市房屋建设中不允许使用粘土砖,使得水泥用量加大,这为混凝土机械带来了广阔的市场。国家禁止城市使用袋装水泥,混凝土搅拌站建设密度也有所限制,而混凝土搅拌运输车可以灵活机动地完成混凝土从搅拌站到建筑现场的运输,满足工程建设中对混凝土质量的要求,减轻劳动强度,降低成本,这些优越性使其成为发展较快的专用汽车品种之一,许多生产企业加大了对混凝土搅拌运输车的重视。作为专用汽车向重型化发展的体现,随着工程量的加大、产品技术的成熟,重型混凝土搅拌运输车的市场需求不断扩大,混凝土搅拌筒的容积也逐步升级,由5、6 m3到8、9 m3甚至向10、12 m3拓展。

本文主要以8 m3的混凝土搅拌运输车设计为例,对其底盘选择、总体布置和参数的确定进行探讨。

2 设计分析

混凝土搅拌运输车的主要用途是将搅拌站的混凝土运至施工工地,同时确保对混凝土进行不停地搅拌,避免造成混凝土的凝固。因此必须做到车停而搅拌不停,所以驱动罐体旋转的取力部位改由发动机飞轮直接取力,经由传动轴传至液压油泵,油泵输出高压液体驱动罐体底部的液压马达再通过减速机完成罐体的旋转。

混凝土搅拌车的基本构成是:专用底盘、发动机取力器、液压系统、减速机及罐体等。

3 主要参数确定

3.1 主要尺寸参数

3.1.1 轴距

轴距对整车的最小转弯半径、纵向通过角、罐体长度都有影响。目前,国内使用的6×4混凝土搅拌车轴距多为3 600~3 800 mm。根据设计的系列性和通用性原则,本文设计的搅拌车选择3 600 mm轴距。

3.1.2 前/后轮距

轮距大可以增大上装部分的宽度,提高整车的横向稳定性;但是轮距也不能过大,因为它直接影响着整车的宽度,国家标准规定整车宽度不能超过2.5 m。因此,根据所选用的前后桥、轮胎规格和轮辋偏距,确定前轮距B1=2 048 mm,后轮距B2=1 860 mm。

3.1.3 前/后悬

前悬,根据驾驶室前端面到前桥中心的距离确定为L1=1 455 mm。一般搅拌车的后悬较长,有利于减轻前桥的重量,同时便于罐体、泵、减速机等的空间布置,取底盘后悬L2=1 370 mm。

3.1.4 整车外形尺寸

根据设计目标及作业系统的布置,结合罐体容积尺寸,确定该搅拌车的外形尺寸:长×宽×高为8 600×3 840×2 495 mm。

3.2 主要性能参数

3.2.1 最高车速

混凝土搅拌车一般是短途运输,路面状况较好,但是考虑到罐体始终在旋转,为确保稳定性,取Vmax=80 km/h。

3.2.2 工作速度

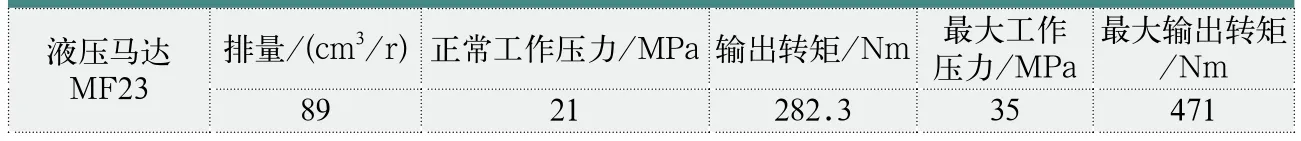

表1 MF23液压马达主要参数

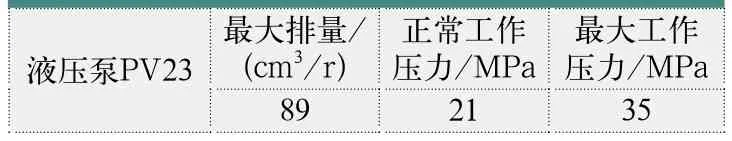

表2 PV23液压泵主要参数

混凝土搅拌车在行驶时罐体的旋转速度一般为3~5 r/min,罐体在进料搅拌时最大转速12~18 r/min。

3.3 主要总成件的选择

3.3.1 液压元件的选择

目前,国产混凝土搅拌车的液压元件均为进口,使用品牌较多的有美国伊顿、意大利邦飞利、德国力士乐等。根据罐体有效容积8 m3、混凝土密度2 400 kg/m3、装载质量m=8×2 400=19 200 kg,液压马达通常选用MF23(主要参数见表1),液压泵通常选用PV23(主要参数见表2),减速机通常选用PM90(速比130:1)。

3.3.2 发动机的选择

3.3.2.1 发动机用于罐体旋转消耗的扭矩

由于车辆行驶时搅拌筒一直处于工作状态,因此发动机的选择不仅要考虑最高车速的需要,还要考虑罐体在旋转过程中消耗的扭矩。

由于减速机的效率较低,取η减速机=0.6;罐体转动时所需转矩M罐=M马达×η减速机×减速机速比=282.3×0.6×130=2 020 Nm;车辆行驶时,取罐体转速为4 r/min:罐体转动时所消耗功率:P罐=M罐n罐/9 550=9.22 kW;液压系统总效率η=传动轴机械效率×液压泵总效率×液压马达总效率×减速机效率=0.98×0.9×0.9×0.6=0.476。则取力器消耗的功率P取=P罐/η=19.25 kW;取力器消耗的转矩M取=9 550P取/130n罐==353.53 Nm。

3.3.2.2 发动机用于行驶时最大功率:

式中:

①ηt,传动系效率,取ηt=0.9×0.92×0.98=0.81(8挡以上变速器×双级主减速器×传动轴);

②ma,汽车总质量,按装载8 m3混凝土计算,上装质量按4 500kg计算,则ma=19 200+4 500+9 000+165=32 895 kg;

③f,滚动阻力系数,f值:斜交胎0.010~0.012,子午胎0.007~0.008,取f=0.011;

④CD,空气阻力系数,一般为0.5~0.65,此处取CD=0.65;

⑤A,通风面积,A=货车可取前轮距×总高。

则Pmax=138.87 kW。

以上计算未将罐体旋转所消耗功率计算在内。

否则Pmax=138.87/0.9=154.3 kW。

3.3.2.3 发动机实际功率

M发实=M发总-M取力器,其中:M发实,发动机实际转矩;M发总,发动机总转矩;M取力器,取力器输出转矩。

根据功率和转矩的转换关系,考虑到该发动机系列的继承性,主要取向是潍柴发动机。

由于取力器最大可消耗发动机扭矩的50%,WD615.44最大功率235 kW,最大转矩1 250 Nm ,现取力器消耗发动机转矩仅为其28%,因此选用潍柴WD615.44的发动机可以满足行驶要求的。

同时在液压泵与液压马达的排量相等时,则罐体可最大旋转数nmax=2 200/130η=15.2 r/min,满足罐体在进料搅拌时最大转速12~18 r/min的要求。

3.3.3 变速器的选择

由于混凝土搅拌车的罐体转动时消耗的转矩353 Nm,则发动机WD615.44的最大转矩减去罐体消耗掉的转矩后,得896 Nm用于行驶。则变速器的转矩大于896 Nm,即可满足要求。

根据汽车设计中汽车动力性计算公式,结合产品的系列化、通用性、继承性原则,来确定变速器的型号。

3.4 轴荷分配和质心计算

按照国家建筑行业标准JG/T 5094《混凝土搅拌运输车》,根据容量和转速,确定罐体与水平面的夹角为13.5°,同时根据总成配置及布置,计算出整车的质心和轴荷分配,见表4。

3.5 稳定性校核

主要考虑质心位置对行驶稳定性的影响,当混凝土搅拌运输车下坡时,质心前移,不会产生倾覆,只要注意前轮不超过轮压允许值范围;当上坡行驶时,质心后移,前轮的法向反作用力为0时,会导致搅拌运输车的纵向翻车。为了安全起见,翻车前使车轮产生滑移的条件为:

式中:b,满载整车质心至后轴中心的水平距离;hg,满载质心至地面的高度;ψ,路面附着系数,一般取值0.4~0.7;α,纵倾稳定角。

则tgα=b/hg=(3 600+1 350/2-3 365)/1 915=0.47,继而得出α=25.4°。

发生横向翻车前的侧滑条件为:

式中:B,前轮距。

则tgβ=B/2/hg=2 048/2/1 915=0.53,继而得出β=27.9°。

通过计算知,坡道不能太大,否则易发生倾翻;但上述取值可以满足混凝土搅拌车的工况要求。

表3 潍柴WD615.44外特性参数表

4 总布置设计原则

在确定了总成件的选配后,根据其安装配合尺寸进行总体布置。

4.1 发动机和泵的布置

由于混凝土搅拌车的取力方式是直接从发动机飞轮上直接取力,取力器通过小传动轴与液压泵连接,为了保证动力传递的平稳性,取力器端与工作装置端万向节夹角的最大偏差值为1˚,万向节凸缘的最大倾角8˚±2˚,倾角过大,会导致传动轴振动,产生噪声,严重时会损坏附加装置。

在整车设计中,发动机中心线与水平基准线夹角通常取3˚,则泵的高度位置应考虑到传动轴的角度,且传动轴不宜过长,通常400~700 mm,这就限制了发动机与泵之间的距离。

4.2 桥和悬架的布置

混凝土搅拌车由于罐体倾斜,且上装作业系统都集中在前端,因此前桥负荷较大。根据轴荷分配,我们选择8 t前桥,同时将前板簧加强。布置时应保证整车姿态角前低后高,通常取1°左右。减振器应尽量布置成垂直状态,以最大限度地利用其有效行程和减少偏差。注意减振器上下行程的分配,不能发生上下顶死现象。

4.3 转向系统的布置

转向系统的布置,主要是保证驾驶员操纵轻便、舒适,并使汽车具有较高的机动性和灵敏度,转弯时减少车轮的侧滑,减轻转向盘上的反冲力和有自动回正作用。

转向系布置的关键是要保证转向传动装置及拉杆系统有足够的刚度和较小的传动比变化量。

拉杆必须有足够的刚度,特别是弯拉杆,要保证没有弹性变形。在前轮左右最大转角区间内,各节点不能出现发卡,磨擦现象,拉杆之间不能出现死角,在转向过程当中传动比的变化应尽量小。

4.4 作业系统的布置

作业系统主要包括供水系统、操纵系统、进出料装置。

供水系统:水箱布置在侧面,由底盘储气筒经减压阀供给空气,将水压出。控制供水的开关装置相应地设在主控制操纵系统位置附近,以便随时都能控制水箱用水。

操纵系统:一般采用液压传动,通过手柄的运动可以控制罐体的正反转、启动、停止、变速等一系列动作。为操作方便,最少设置2个操作点,1个在驾驶室内驾驶员位置旁边,通常在左侧,另1个在车尾罐体的后支座,2个操纵位置的控制杆采用连动,从而无论从哪个位置都可以方便自如地操作。

进出料装置:由进料斗、卸料斗、卸料溜槽、卸料溜槽升降机构等组成。进料斗安装在罐体口后端上面,进料出口通过进料导管与罐口相接,斗的形状便于进料;卸料斗安装在罐口下面,卸出的混凝土经此斗流入卸料槽中。卸料溜槽和加长溜槽通过挂钩相互连接在一起,水平方向可在180˚范围内摆动,拨动止动手柄可使缩杆在罐体内移动,以改变卸料溜槽和加长溜槽与地面倾斜的角度。

4.5 罐体布置

罐体即搅拌筒,采用梨形结构,中部为直筒,叶片采用双螺旋曲面叶片,罐口朝向汽车的后方倾斜放置,混凝土从车尾部装进和卸出。根据整车质心的计算确定罐体的位置。

笔者考虑以上原则,完成重型混凝土搅拌运输车的总布置设计,如图1所示。

[1] 蒋崇明,何明辉. 专用汽车设计.武汉:武汉工业大学出版社. 1994.

[2] 张洪欣,汽车设计. 吉林:机械工业出版社. 1990.