四川某难选褐铁矿选矿试验研究

张裕书,杨耀辉,龙运波

(中国地质科学院矿产综合利用研究所,四川 成都 610041)

我国铁矿石的主要特点是“贫、细、杂”,平均铁品位32%,比世界平均品位低11个百分点。我国97%的铁矿石需要选矿处理,并且复杂难选的铁矿占的比例大(约占铁矿石储量的20.8%)[1]。随着我国易选铁矿石资源的日趋枯竭,开发利用贫、细难选铁矿资源具有十分重要的现实意义。

为有效地解决铁矿石资源问题,寻求新的铁矿资源,以前难选、利用率较低的褐铁矿资源,现已成为关注的焦点[2]。目前,褐铁矿主要用重力选矿、磁化焙烧-磁选联合、磁选-浮选联合等方法处理[3-4]。国外以絮凝-磁选工艺[5]选别细粒弱磁性褐铁矿,获得了较好的分选效率和选别指标。本文针对四川某地褐铁矿矿石性质,采用磁化焙烧-磁选-反浮选工艺获得了铁品位为60.59%、回收率为79.30%的铁精矿。

1 矿石性质

原矿多元素化学成分分析结果见表1。原矿中铁的化学物相分析结果见表2。

表1 原矿多元素化学成分分析结果

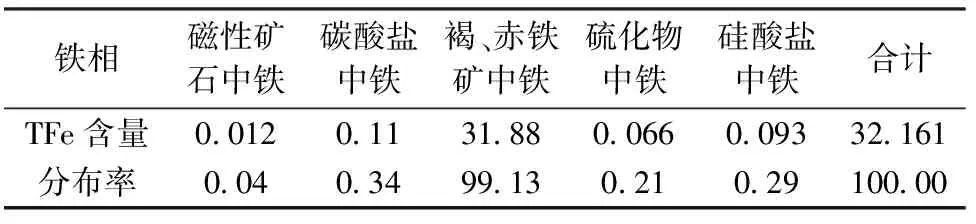

表2 原矿中铁化学物相分析结果/%

由表1、表2可以看出:

1)矿石中可供选矿回收的主要组分是铁,TFe品位在32%左右。其中矿石TFe/FeO的比值为29.93,碱性系数(CaO+MgO)/(SiO2+Al2O3)=0.10。

2)需要选矿排除的造渣组分主要是SiO2,次为Al2O3,二者合计含量为41.94%。有害杂质硫的含量很低,但磷的含量明显偏高。

3)矿石中铁的赋存状态较为复杂,分布在褐、赤铁矿中的铁占99.13%。

综合化学成分特点和物质组成结果可见,该矿石属典型的低硫高磷酸性微细嵌布难选褐、赤铁矿,矿石铁品位变化不大,矿床属沉积变质矿床。矿石呈灰黑色块状体,部分具有条纹状构造。经镜下观察和X射线衍射分析,矿石中铁矿物以褐、假象赤铁矿为主,另有少量菱铁矿,偶见磁铁矿分布。金属硫化物主要是磁黄铁矿和黄铁矿,它们常呈星散状嵌布在脉石中,个别沿磁铁矿粒间或边缘分布。脉石以石英居多,其次是绢云母、方解石、绿泥石、胶磷矿、微量白云母、蛋白石、玉髓等。

2 选矿试验研究

2.1 摇床重选探索试验

根据原矿性质,原矿中铝硅酸盐类矿物和含铁矿物密度、硬度差异较大,应具备较好的重力分选条件,对此进行了重选探索试验。在调节好冲程、冲次、床面倾角、水量和给矿量等条件下,考查不同磨矿粒度时,摇床重选获得铁精矿指标的变化。试验流程见图1,试验结果见图2。

图1 摇床重选探索试验流程

图2 摇床重选试验结果

由图2结果可知,在磨矿粒度-200目含量占90%条件下,摇床重选试验所获得铁精矿TFe品位可达52.05%,但回收率很低,只有42.34%,且磷含量仍然较高。其原因是原矿经磨矿后,一些含磷矿物和铁矿物的比重相差无几,这是导致铁精矿磷含量高的原因。显然,对于该矿采用单一重选工艺是行不通的。

2.2 强磁选试验

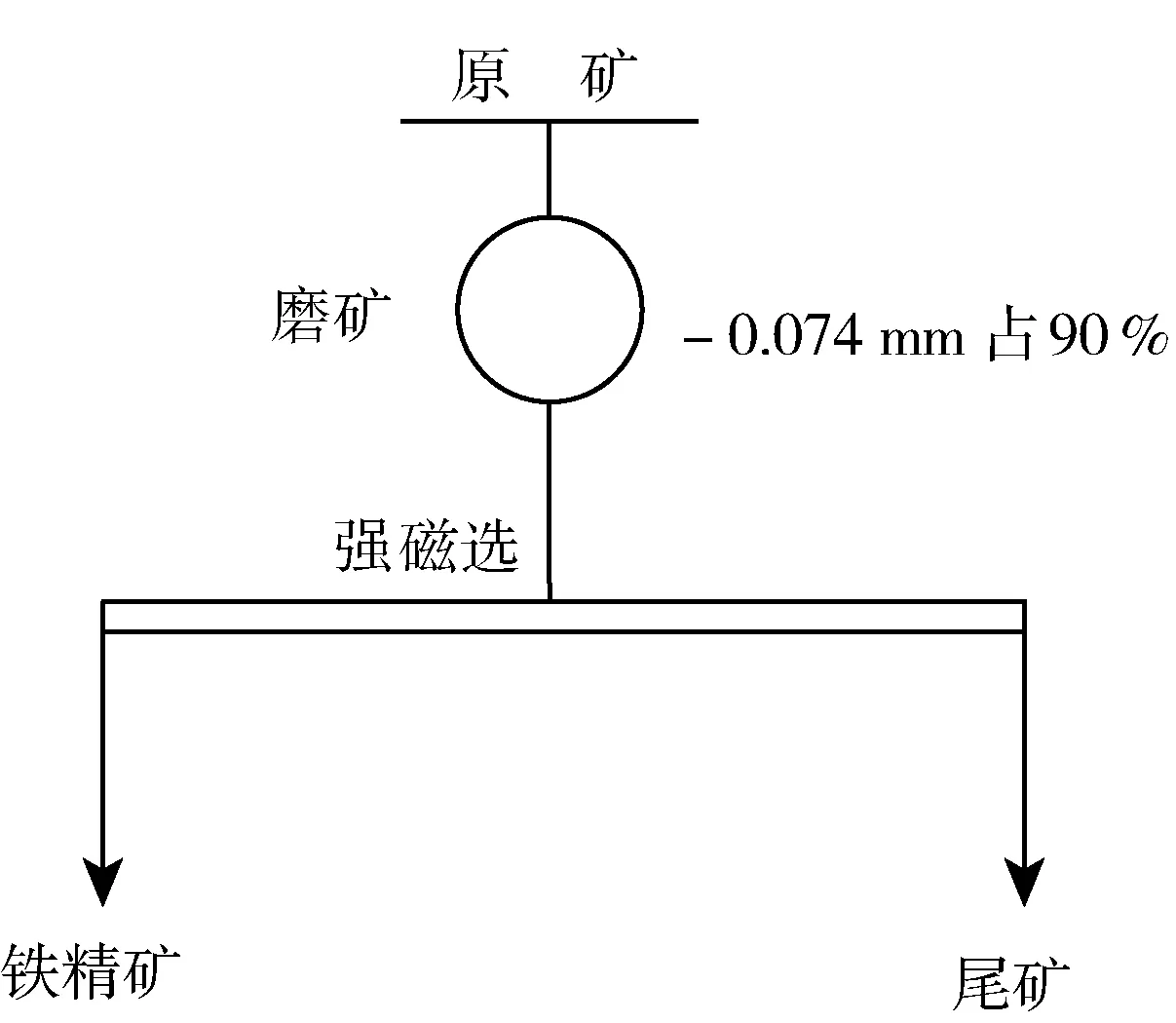

在磨矿细度-0.074 mm占90%条件下,考查不同的磁感应强度下,通过强磁选分选工艺所获得铁精矿指标的变化。磨矿设备为XMB-67型200×240棒磨机;强磁选试验设备为Φ600仿琼斯式强磁选机,齿板介质,间隙为2mm;试验流程见图3,不同磁感应强度试验结果见图4。

图3 强磁选试验流程

图4 磁场强度与铁精矿指标关系

由图4可知,即使采用强磁选流程,其铁精矿品位仅在50%左右,回收率都相当低,不到52%,且铁精矿磷含量明显偏高。

2.3 强磁-反浮选试验

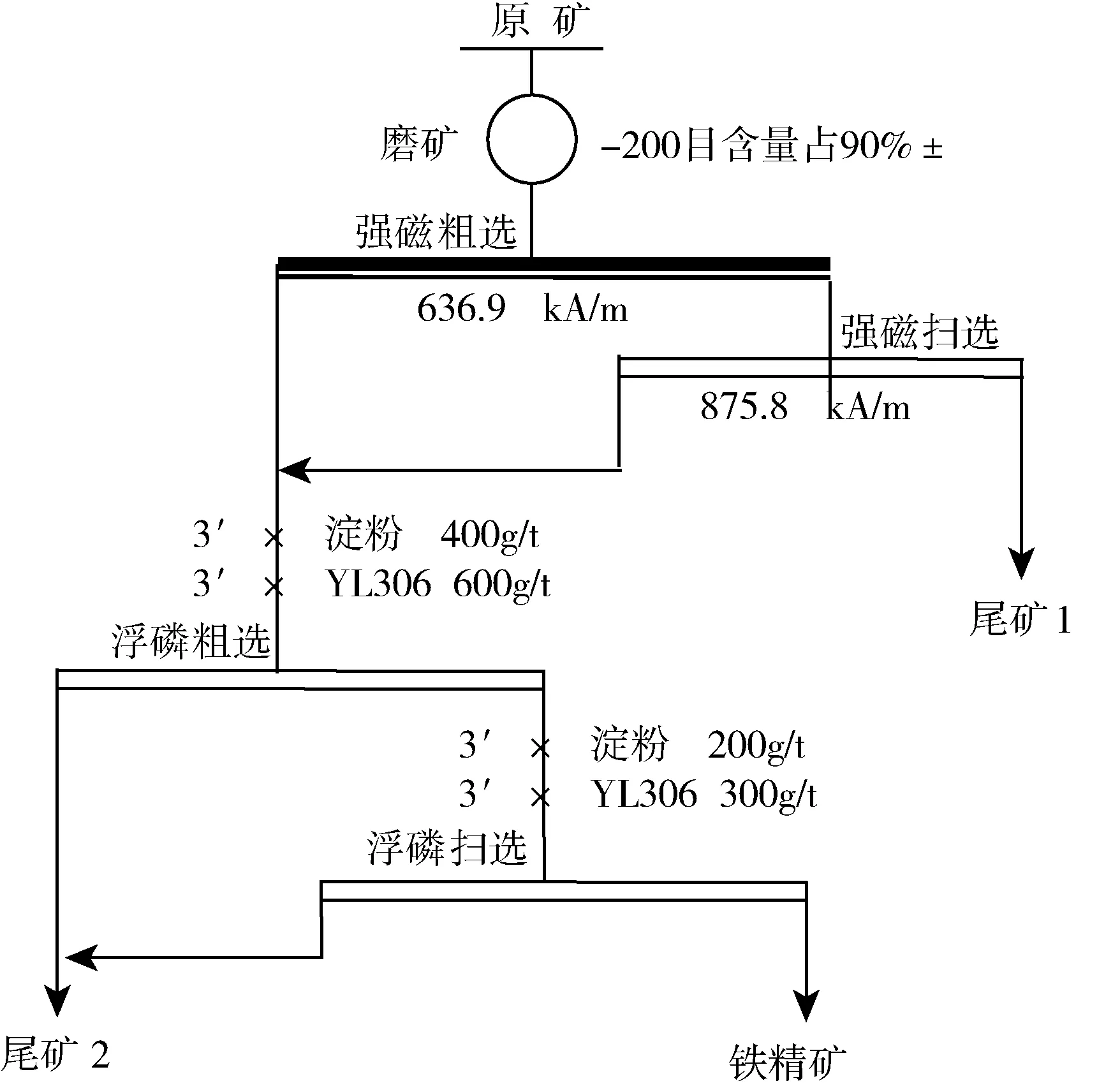

强磁-反浮选工艺原则流程,见图5。磨矿设备为XMB-67型200×240棒磨机;强磁选试验设备为Φ600仿琼斯式强磁选机,齿板介质,间隙为2mm;浮选设备为XFD型单槽式浮选机。考查在强磁粗选磁场强度为636.9 kA/m,扫选磁场强度为875.8 kA/m下,采用淀粉作为浮选抑制剂,YL306为实验室自制的复合脱磷捕收剂,强磁-反浮选试验结果见表3。

试验结果表明,采用强磁-反浮选工艺,可获得的铁精矿TFe品位为50.85%,含P0.22%,但TFe回收率仅为56.71%。可见,采用强磁-反浮选的联合工艺,仍难以获得合格的商品铁精矿产品。

图5 强磁-反浮选工艺原则流程

表3 强磁-反浮选工艺试验结果

2.4 磁化焙烧-弱磁选试验

原矿磁化焙烧-弱磁选试验原则流程见图6。每次称取-2mm原矿200g,装入石墨坩埚,待马弗炉内温度升到设定温度时放入焙烧炉膛内。当炉温升到设定温度后,开始记录焙烧时间,进行磁化焙烧。到设定焙烧时间后,取出坩埚,并迅速用水封冷却。当焙烧矿冷却后,再进行磨矿、磁选,磁选设备为实验室型鼓式弱磁选机,磁选磁场强度为1400Oe。试验完成了配煤量、焙烧温度、焙烧时间试验、磨矿粒度试验、磁场强度试验。最终确定了焙烧试验确定的较好焙烧条件为:配煤量20%,焙烧温度为700℃,焙烧时间为90min;磁选试验确定的较好焙烧条件为:磨矿细度-0.074mm占90%,粗选磁场950Oe,扫选磁场1350Oe。试验结果见表4。

图6 原矿焙烧-磁选试验原则流程

表4 焙烧-磁选工艺试验结果

试验结果表明,焙烧-磁选工艺可获得产率 43.75%、品位 TFe 55.69%、回收率76.02%的选铁指标,铁精矿中P含量达0.37%,明显偏高。由此可见,焙烧-磁选很难将精矿中磷等杂质降低到较低的水平,焙烧磁选精矿还应该通过化学和物理的选矿方法进行降磷,试验中采用阴离子反浮选降低磁选精矿中含磷量。

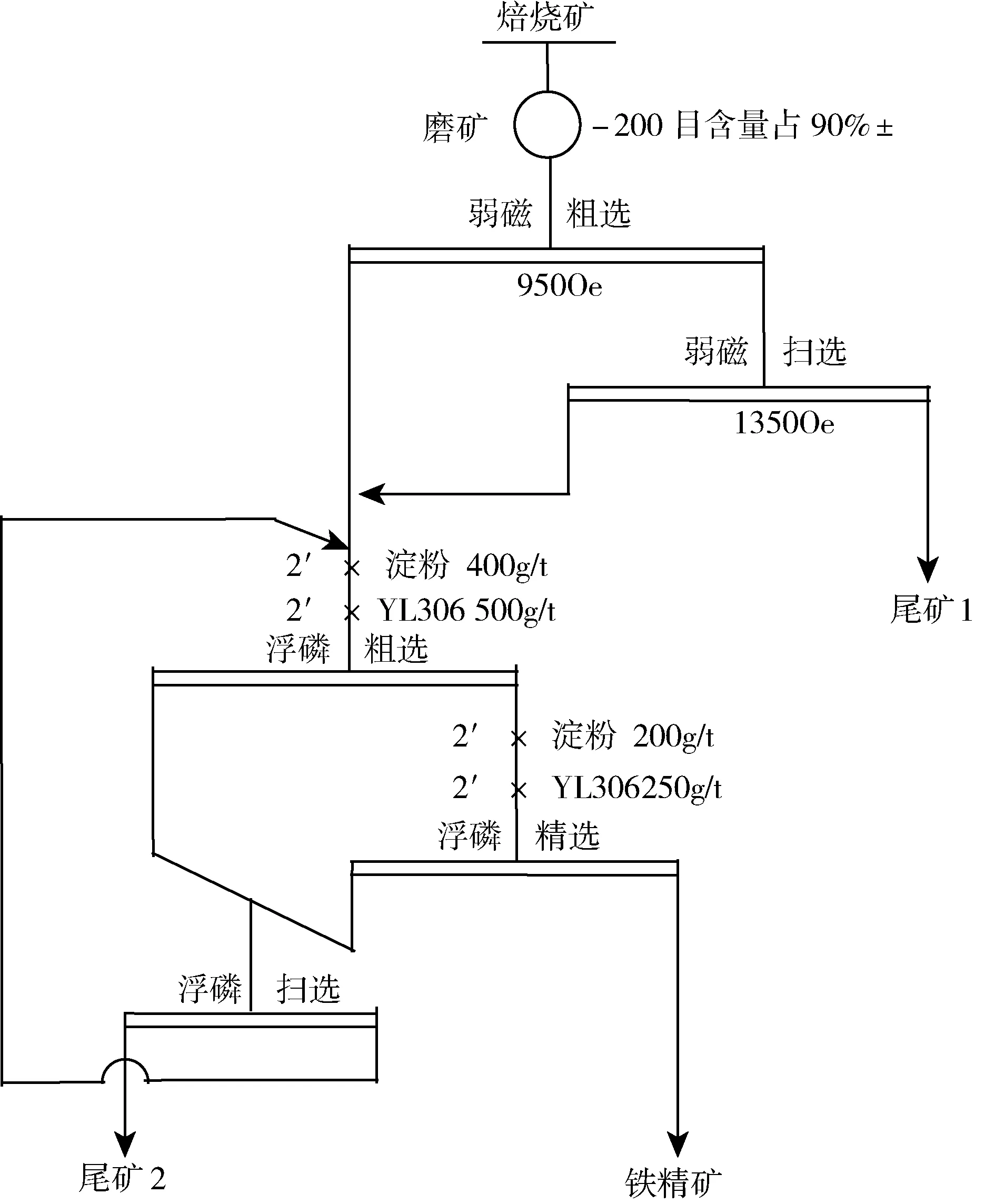

2.5 磁化焙烧-磁选-反浮选试验

在条件试验的基础上,进行焙烧-磁选-反浮选工艺闭路流程试验。试验中淀粉作为铁矿物抑制剂,YL306为脱磷捕收剂,试验温度为室内温度(20℃)。闭路试验流程及条件见图7,试验结果见表5。

试验结果表明,磁化焙烧-磁选-反浮选工艺可获得产率 41.90%、品位 TFe 60.59%、回收率79.30%的铁精矿,且铁精矿中P含量仅为0.17%。

表5 焙烧-磁选-反浮选工艺试验结果

图7 焙烧-磁选-反浮选工艺试验结果

3 结论

通过系统性的试验研究,探索出了一条适合该矿的可行性选矿工艺流程。该矿采用磁化焙烧-磁选-反浮选工艺,可获得含铁品位60.59%、回收率79.30%的综合铁精矿。试验结果为四川某赤褐铁矿的开发奠定了基础,并对其他类似铁矿的开发利用具有一定的参考价值和指导意义。

[1] 袁致涛,高太,印万忠,等.我国难选铁矿石资源利用的现状及发展方向[J].金属矿山,2007(1):1-6.

[2] 张凌燕,杨香风,王芳,等.山西某赤、褐铁矿选矿试验研究[J].金属矿山,2010(3):53-56.

[3] 王毓华,任建伟.阴阳离子捕收剂反浮选褐铁矿试验研究[J].矿产保护与利用,2004(4):33-35.

[4] 张汉泉,任亚峰,管俊芳.难选赤、褐铁矿焙烧-磁选试验研究[J].中国矿业,2006,15(5):44-47.

[5] 陈雯.絮凝-强磁选回收易泥化褐铁矿的试验研究[J].金属矿山,2003(6):32-33.