渤中34-1油田井口套管气收集直接外输方案研究及应用

马 亮

(中海石油(中国)有限公司天津分公司)

渤中34-1油田井口套管气收集直接外输方案研究及应用

马 亮

(中海石油(中国)有限公司天津分公司)

针对渤中34-1油田火炬放空量大、油井套管产气多的情况,通过套管气流程改造,实现了套管气通过油井自身地层能量直接外输利用,降低了火炬放空量,达到了减排增效的效果。该方案的实施在渤海油田尚属首例,可为海上类似油田提供借鉴。

套管气 直接外输 流程改造 减排增效

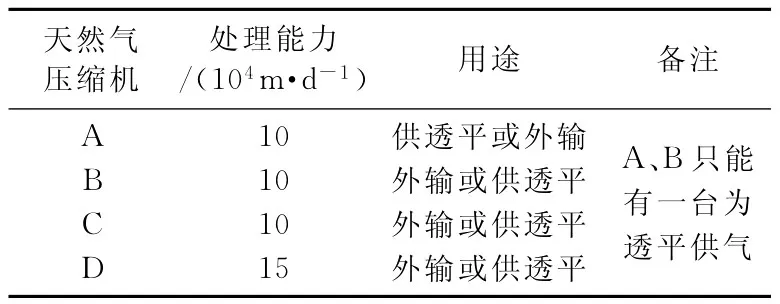

渤中34-1油田位于渤海南部,属于渤中34油田群。根据渤中34油田群天然气产量预测,该油田天然气(气层气+溶解气+伴生气)储量较为可观1)。现阶段渤中34-1CEPA中心平台负责整个渤中34油田群的油气工艺处理,油井产液进入原油工艺系统进行处理,合格原油输送到“友谊号”FPSO;分离出的气体进入天然气工艺系统,经过天然气压缩机增压后,部分作为透平、热介质锅炉用燃料气,大部分通过海底管线外输到渤中28-2S BOP进入渤西南联合供气网,其余则由火炬系统放空。自2008年开发以来,该油田油井产气量高、套压高、套管出气(不含液)多,当前日产气量达54.0×104m3/d,而透平和锅炉自用气仅7.3×104m3/d,剩余气体量超过平台现有的用于天然气外输压缩机的最大处理能力35.0×104m3/d(见表1,共有4台天然气压缩机,因流程设计原因本项目实施前仅有A或B机中1台压缩机单独为透平供燃料气,其余3台则用于天然气外输),致使大量天然气资源通过火炬系统放空,放空量多达11.7×104m3/d,造成极大的资源浪费和环境污染。

表1 渤中34-1油田4台天然气压缩机运行情况

为了降低天然气放空量,合理利用资源,减少温室气体排放,通过调研及分析,结合平台油井产气及当前流程的工艺特点制定了渤中34-1油田套管气收集直接外输方案,即对套管气流程进行适应性改造,使天然气经过平台现有设备简单处理后就可以直接外输,从而解决了该油田工艺流程最大处理能力受限的瓶颈,并且目前已取得良好的经济效益和社会效益。

1 套管气收集直接外输方案的可行性分析

套管气收集直接外输方案是在原有天然气工艺流程不变的基础上进行改造,不增加新的设备,充分利用天然气外输流程中的低压缓冲罐和处于闲置的高压缓冲罐对套管气进行气液分离后,不经原油和天然气工艺流程处理,利用地层压力经外输海管输送至渤中28-2S BOP进入渤西南联合供气管网。

1.1 压力控制分析

油井套管产气不经天然气压缩机增压而直接进行外输,前提在于套管气能够利用自身地层能量进入外输海管并输送到渤中28-2S BOP,即油井套压要远高于外输海管背压。对油井生产状态、套管气直接外输工况进行分析,结果表明改造后的油井生产压力可通过调节定压放气阀使套压保持在5.0~5.5 MPa,外输海管设计排出压力(起输压力)为2.2MPa,渤 中 28-2S BOP 压 力 (海 管 背 压 )为 1.2 MPa,套压远高于外输海管的设计排出压力及海管背压,能够保证油井通过自身套管压力将套管气直接输送到海管并外输,满足本次改造设计的压力控制要求。

1.2 处理能力分析

高压缓冲罐是套管气实现脱液处理外输的最主要设备,原为平台A3井天然气回注(只有1口注气井)所用,操作压力为15 MPa,2009年9月注气项目停止后一直闲置。结合油井套压及低压缓冲罐的操作压力,高压缓冲罐操作压力应设在3~5 MPa之间。按照进入高压缓冲罐套管气平均温度为40℃来分析,参照罐体设计参数,利用HYSYS模拟软件对其操作压力在3~5 MPa下进气处理量进行校核,结果表明,高压缓冲罐的最大处理气量在14.24×104~15.19×104m3/d之间,处理能力大于当前火炬放空量,可以满足本次设计进气量的处理要求。

2 套管气收集直接外输方案设计

2.1 工艺系统改造

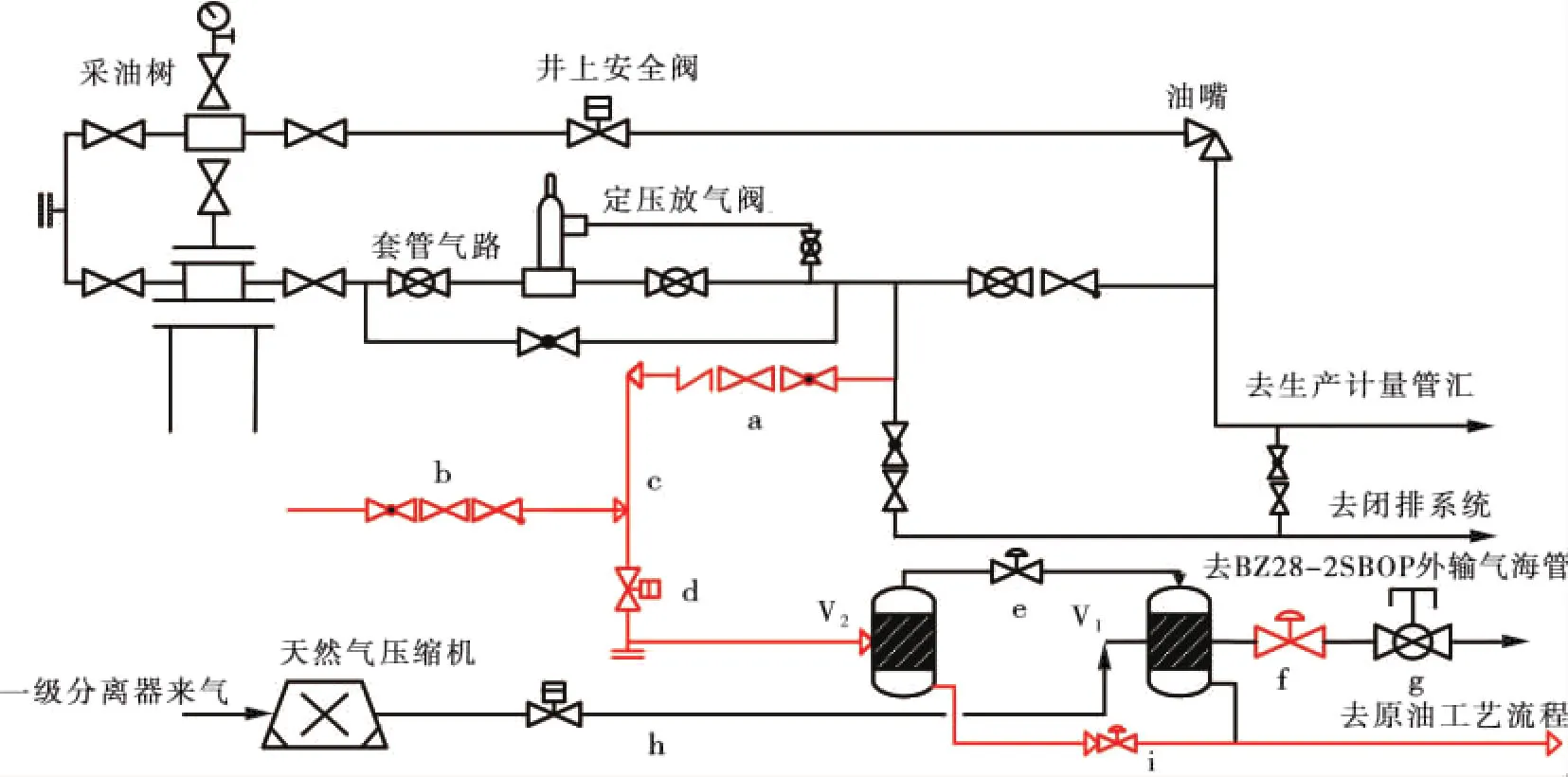

(1)井口及套管气收集管汇

从油井采油树套管定压放气阀后进闭排系统的管线处引出三通(原有的去生产计量管汇管线不变),连接新管线;将各单井井口引出的新管线与新增套管气收集管线汇合;套管气收集管线后增加一个关断阀SDV-2807并入高压缓冲罐,当高压缓冲罐压力高高时,SDV-2807关闭,实现与外输气系统隔离(图1)。

(2)高压缓冲罐

高压缓冲罐至低压缓冲罐回流管线(原有管线)原有2个压力调节阀实行二次减压,改造后其中1个压力调节阀PV-2803不再使用,仅由另一压力调节阀PV-2804对进入低压缓冲罐的套管气进行压力调节;在高压缓冲罐排液管线(原为手动排液)出口增加1条φ50.8 mm旁路管线,新增自力式液位调节阀,由改造后的液位变送器进行控制,实现其自动排液;新增的φ50.8 mm管线同低压缓冲罐自动排液管线汇合后与闭排泵进原油换热器和原油缓冲罐入口管线相连,使高、低压缓冲罐分离出的油水混合物不经闭排系统可直接进入原油工艺流程。

(3)低压缓冲罐及外输气海管

在低压缓冲罐出口至天然气外输海管清管球发射器(PIG阀)之间新增1个φ152.4 mm压力调节阀PV-2803,原PIG阀的旁通管线延长到海管入口球阀前;低压缓冲罐上原有压力变送器PT-2803将控制信号传输到PV-2803进行调节,使低压缓冲罐与燃料气缓冲罐压力保持一致,同时避免外输气海管背压波动对渤中34-1CEPA平台天然气流程造成的影响。

图1 套管气收集直接外输工艺系统改造及工艺流程(黑色为原有工艺流程,红色为套管气收集直接外输工艺系统改造流程)

2.2 工艺流程

(1)操作压力

改造后的油井生产压力通过调节定压放气阀使其套压稳定在5.0~5.5 MPa,高压缓冲罐操作压力设为4.8 MPa,低压缓冲罐操作压力设为2.6 MPa(与燃料气缓冲罐(供透平)操作压力保持平衡),同时实现原有外输气系统与燃料气系统的并联运行。

(2)套管气外输流程

单井套管产气进入套管气收集主管汇,依靠油井自身压力进入高压缓冲罐缓冲并进行气液分离,分离后的气相进入低压缓冲罐缓冲并进行第二次气液分离,完成2次气液分离后,与经压缩机处理的天然气混合并计量后通过外输管线输送至渤中28-2S BOP进入渤西南联合供气管网(图1)。

改造后的套管气收集外输流程与原有天然气外输流程形成系统冗余,可共同使用,也可单独使用。

2.3 套管气流程关断逻辑

为确保应急状况下人员及平台设施的安全,该套管气收集系统设计了4级单元关断逻辑:高压缓冲罐压力高高(5250 k Pa)时关闭入口SDV-2807和液相出口SDV-2806;压力低低(2500 k Pa)时关闭液相出口SDV-2806;液位高高(600 mm)时关闭入口SDV-2807;液位低低(200 mm)时关闭液相出口SDV-2806。平台的一、二、三级关断均可触发本系统发生4级关断。

2.4 安全措施

改造后的套管气收集直接外输流程对平台原火区划分无影响,且新增流程在原有水喷淋系统、灭火器设备安全保护区域内,无需增加新的消防水喷淋及灭火器设备。

3 应用效果

截至2012年8月,渤中34-1油田共有10口井完成套管气流程改造,成功实现了套管产气的直接外输。取得以下应用效果:

(1)日增天然气外输量11万m3,全年累计外输气可增加4015万m3,扣除本项目人民币180万元的投资总额,全年可创经济效益7850万元。

(2)低压缓冲罐与燃料气缓冲罐操作压力达到平衡,实现了4台天然气压缩机并联运行,大大提高了天然气系统运行的稳定性。

(3)经过测试,改造后的油井产量稳定,套压的变化没有对油井生产动态造成影响。

(4)大大降低了火炬放空量,减少了温室气体的排放,有效地保护了环境,创造了较好的社会效益。

(5)套管产气的直接外输降低了原油及天然气工艺系统的处理负荷,改变了天然气需要压缩机增压才能外输的传统模式,该技术的实施在渤海油田尚属首次,对海上油田天然气充分开发利用提供了一定的参考价值。

Study and application of the scheme of casinghead gas collection and direct export in BZ34-1 oilfield

Ma Liang

(Tianjin Branch of CNOOC Ltd.,Tianjin,300452)

According to the great flaring loss and the large casinghead gas production in BZ 34-1 oilfield,casinghead gas process has been transformed to export the casinghead gas directly by the formation energy in oil well,so that the flaring loss has been reduced and the emission reduction and efficiency maximization has been achieved.The implementation of this technology is the first case in Bohai oilfield,which can provide a reference for similar offshore oilfields.

casinghead gas;direct export;process transformation;emission reduction and efficiency maximization

马亮,助理工程师,现主要从事工艺生产工作。地址:天津市塘沽区永太路1号海洋石油员工公寓A栋103室(邮编:300456)。E-mail:maliang5011@sina.com。

1)海洋石油工程股份有限公司.渤中34-1油田开发工程资料.2007.

2011-11-18改回日期:2011-12-25

(编辑:夏立军)