管道检测牵引装置自适应控制特性

史永晋,唐德威

(1.中国石油大学 机电工程学院,山东 青岛 266580;2.胜利石油管理局钻井工艺研究院,山东东营 257017;3.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150006)

管道检测牵引装置自适应控制特性

史永晋1,2,唐德威3

(1.中国石油大学 机电工程学院,山东 青岛 266580;2.胜利石油管理局钻井工艺研究院,山东东营 257017;3.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150006)

针对管道检测牵引装置驱动系统中没有差动机构而引起的通过弯管时产生运动干涉的问题,将差动机构应用于管道检测牵引装置中。通过对差动机构进行理论分析,建立该轮系的力矩传递方程;利用ADAMS软件建立差动机构的样机模型并进行仿真分析。结果表明,具有差动机构的管道检测牵引装置驱动单元结构简单、驱动效率高、功率体积比大,可实现机械自适应功能。

管道检测牵引装置;差动机构;力矩传递;仿真分析;自适应分析

油气管道检测器的牵引装置是为检测器提供牵引动力,协助检测器完成管道探伤检测、管道防腐涂层、管内异物的识别及清除等任务[1-3]。由于油气管道内空间小,所以对油气管道检测牵引装置的结构形式、动力输出特性要求很高。很多学者[4-8]介绍了多种轮式驱动方式,直管中轮式驱动具有效率高、运动平稳等特点而成为管道检测牵引装置的主要驱动方式,但这种驱动方式存在过弯管运动干涉问题,严重限制了轮式管道检测牵引装置的应用。现在常用的解决方法是采用多个电机独立驱动[9],但这种方法的动力实时性和柔顺性还不够理想,并且由于多个电机占据了大部分管内的有限空间而限制了在中小型管道中的应用[10-11]。笔者采用由一个电机输入、具有协调差速功能的差动机构构成核心驱动单元,实现驱动系统速度的自动调节。对差动轮系的力矩传递关系进行研究,并进行仿真,考察管道检测牵引装置在管道内差速和非差速状态下的自适应控制能力。

1 差动机构结构型式与工作原理

差动机构的结构型式如图1所示[12]。该机构是一个三自由度轮系,主要由3个主差速器(包含惰轮D)和一个分动器Hf组成。其工作原理是初始传动由主轴齿轮A0和主差速器齿轮A1、A2、A3形成。输入转速n0由主输入轴输入,经过直齿轮和锥齿轮的向下传递,由主差速器的轴1、轴2、轴3分别输出转速 n11、n22、n33。

图1 差动机构工作原理Fig.1 Principle of differential mechanism

从结构型式和工作原理可以看出,差动机构可同时输出3个差动转速,且输出转速之和恒定(输入转速一定情况下)。由于差动器传动因子恒定,所以其运动输入和输出的分配数值关系由结构中的初始传动比决定,其运动方程为

式中,i0为初级传动比。

2 力矩传递方程

对安装有差动机构的管道检测牵引装置的工作状态分析发现,随着装置的工作环境(弯管和直管)的不同,其差速机构具有两种不同的工作状态即差速状态和非差速状态[13]。

2.1 非差速状态时力矩传递方程的推导

管道检测牵引装置行走在直管中时,各驱动轮实际行走环境相同,其内部的差动机构不起差速作用,即差动机构中轮系处于非差速工作状态。此时差动机构的分动器静止不动,每个主差速器中有一个中心轮不动,相当于分动器及每个主差速器中不动的中心轮与基架固定连接在一起,整个系统可以简化为图2所示结构。可见,这种状态下3个主差速器的布置和传动关系都是空间对称的。

如果要求差动机构发生匀速运动,需要功率平衡条件、力偶平衡条件满足下式:式中,MA0为主轴输入转动力矩,N·m;M'Ai为3个主差速器对主轴的阻力矩,N·m,i=1、2、3;MAj为3个主差速器主轴的内力偶矩,N·m,j=1、2、3;η0为初级传递效率。

图2 非差速状态时差动机构等效结构Fig.2 Equivalent configuration in non-differential property of differential mechanism

由于此种状态下差动机构传递关系具有空间对称性,所以有

以1号主差速器为研究对象,联立式(2)、(3)和(4),有

根据圆锥齿轮差速器的力偶平衡和啮合效率平衡条件,有

式中,MA1、MB1和MH1为主差速器1中3个轴的内力偶矩,N·m;ηH为等效机构的传递效率;iH1A1B为等效机构的传动比,在圆锥齿轮差速器中取为-1。

整理式(6)有

联立式(5)和式(7),主差速器1输出轴的输出力矩为

管道检测牵引装置中差动机构工作在非差速状态时,三输出轴的布置和力矩传递完全对称,则差动机构的力矩传递方程相同,所以此时差动机构力矩传递方程为

由式(9)可知,在非差速状态时,管道检测牵引装置中差动机构的三输出轴输出力矩与初级传动比、初级传递效率、转化机构效率及输入力矩有关,输出力矩相等。这些证明了差动机构工作在非差速状态时在结构上满足对称性要求。

2.2 差速状态时力矩传递方程推导

2.2.1 检测牵引装置的运动姿态

过弯道期间,差动机构开始发挥作用。由于过弯道时,每个驱动轮走过的路程不同,相应输出的力矩不同[14],通过对检测牵引装置过弯道时的运动姿态进行分析,分析力矩的传递。

从图3可以看出,检测牵引装置过弯道时有3种运动姿态:一是刚进入弯道时,即前轮在弯道内,后轮还在直管道内;二是前后轮全部位于弯管道内;三是出弯管时,即前轮在直管道内,后轮在弯管内。根据3种不同运动姿态,分析驱动轮系力矩的输出。

图3 差速状态时管道检测装置运动姿态Fig.3 Moving posture of pipeline inspection traction device in differential condition

2.2.2 力矩传递方程的推导

检测牵引装置通过弯管时,各驱动轮实际行走路程不等,此时其内部差动机构起差速作用,传递关系如图1所示。当差动机构工作在差速状态且整个系统运动平衡时,在初级传动中根据功率平衡条件和力偶矩平衡条件依然有式(2)和式(3)成立。

当系统匀速运动时,根据力偶系平衡条件[15],4个圆锥齿轮差速器平衡方程为

式中,MAj、MBj、MHj(j=1,2,3)分别为主差速器上的内力偶矩,N·m;MBj(j=1,2,3)同时为分动器的外力偶矩,N·m。

主差速器与分动器之间有一个惰轮起换向作用。

在4个圆锥齿轮差速器的转化机构中,根据啮合效率平衡条件[15]有

式(15)说明差动机构的输出力矩与初级传动比、输入扭矩和各级传递效率有关,与输出轴转速无关,可证明差动机构具有差速不差力的特点。通过式(15)还可以看出,各输出轴的输出扭矩近似相等,约为输入轴扭矩的2/3i0(其中i0为初级传动比且为固定值),由此证明了该轮系在结构上满足对称性要求。

差动机构的力矩传递方程表征了该机构输入输出力矩及内部相关参数的基本关系,是差动理论的基础。

通过对差动机构力矩传递关系的研究,建立力矩传递关系的数学模型,该数学模型从本质上直接反映了该轮系的传动特性,为差动机构的结构设计提供了理论依据。

3 自适应能力仿真分析

为了证明以上所得结论的正确性,利用虚拟样机设计软件ADAMS构建了差速器的三维数字化虚拟样机模型并进行了仿真。该仿真是在理想状态下进行的(即假设系统没有功率损耗),通过在输入轴加驱动,在输出轴加扭簧并将扭簧刚度设为不等(在这里扭簧有两个作用:一是产生阻力,相当于实际阻力;二是由于弹簧刚度不等,在相同时间内其角位移也不等,等同于过弯管时各轮经过弧长不等),并考虑管道内壁的环境情况来模拟现实环境,得到如图4所示曲线。

由曲线的正负可以看出,三输出轴力矩方向相同,与输入力矩相反,与推导结论是相同的;从数值上来看,三个输出轴的力矩曲线接近相同,且为输入轴扭矩的三分之二,与推导的结果也是相符的。由此证明所建立的力矩传递方程在理论上是正确的。

图4 差动机构虚拟样机及力矩测试曲线Fig.4 Virtual model and moment test curve of differential mechanism

4 自适应能力试验分析

根据机构的工作原理,设计制造了具有三轴差动机构驱动单元的管道检测牵引装置,并在油气管道模拟试验室做直、弯管自适应试验,如图5所示。

图5 差动机构管道检测牵引装置样机及试验管道Fig.5 Differential organization pipeline inspection traction device prototype and test pipes

对样机进行了如下试验:

(1)将实物样机悬于空中,给电机供电,观察各驱动轮转动情况和分动器工作情况,此时,分动器不动,各驱动轮转速相当,类似于检测牵引器通过直管情况,差速器不起差速作用。同时进行了直管爬行试验。

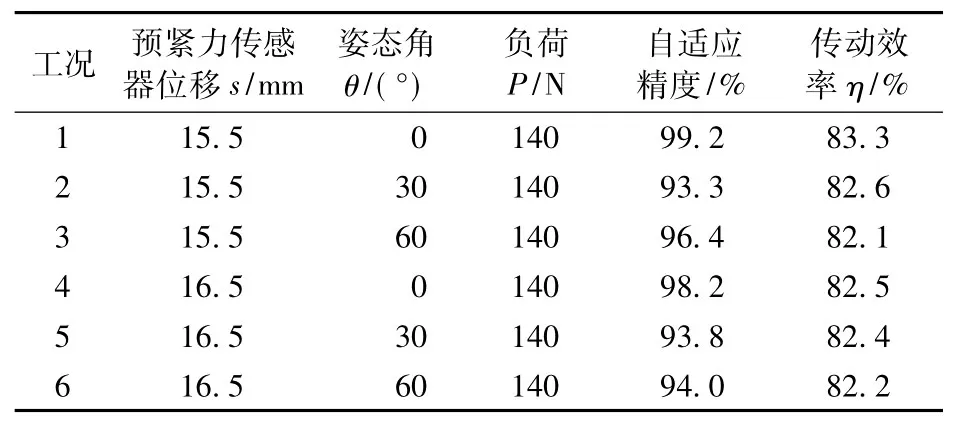

(2)进行过弯管试验,采用预压传感器、INS(惯性导航系统)以及离线分析系统对其姿态、负载、自适应精度和机械传动效率进行分析,通过分析所测试的试验数据,得出差动特性变化规律和自适应精度,见表1。

表1 试验数据分析Table 1 Analysis of experimental data

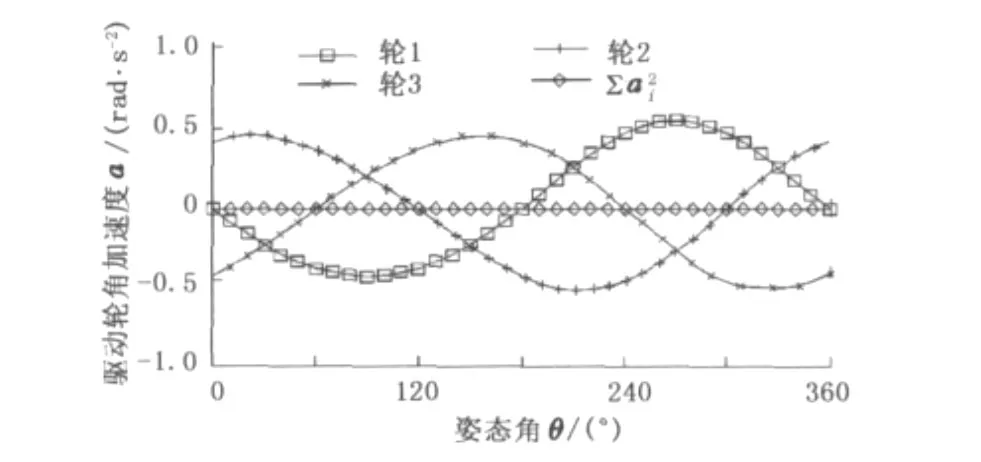

(3)将检测牵引装置转动 0°、30°、60°三种不同的角度,利用惯性导航系统检测其过弯管时的角加速度和姿态角的关系,得到图6。

从图6可以看出,在同一姿态角情况下,各个驱动轮的角加速度是不相同的,而且随着角度的变化而变化。

图6 角速度和姿态角的关系Fig.6 Relationship between angular velocity and attitude angle

5 结束语

通过对差动机构的受力分析,建立了力矩传递方程,差动机构输出力矩具有对称性且差动机构具有差速不差力的特点。利用ADAMS软件构建了牵引装置差动机构数值三维模型,并验证了校核力矩传动方程计算结果的正确性。通过带有差动机构的管道实物样机的试验测试和分析,证明了差动理论的正确性和自适应控制技术的可行性。

[1]甘小明,徐滨士,董世运,等.管道机器人的发展现状[J].机器人技术与应用,2003(6):5-10.

GAN Xiao-ming,XU Bin-shi,DONG Shi-yun,et al.Developing tendency of pipe-robot[J].Robot Technique and Application,2003(6):5-10.

[2]周晓,张晓华,邓宗全,等.管内作业机器人的发展与展望[J].机器人,1998,20(6):471-478.

ZHOU Xiao,ZHANG Xiao-hua,DENG Zong-quan,et al.The development and prospects of robot working in pipeline[J].Robot,1998,20(6):471-478.

[3]常玉连,邵守君,高胜.石油工业中管道机器人技术的发展与应用前景[J].石油机械,2006,34(9):122-126.

CHANG Yu-lian,SHAO Shou-jun,GAO Sheng.Development and application prospects of pipe robots used in oil industry[J].China Petroleum Machinery,2006,34(9):122-126

[4]GRANOSIK G,BOREN Stein J.Integrated joint actuator for serpentine robots[J].IEEE/ASME Transactions on Mechatronics,2005,10(5):473-481.

[5]ROH S G,RYEW SM,YANG J H,et al.Actively steerable in-pipe inspect ion robots for underground urban gas pipeline:proceedings of the IEEE International Conference on Robotics and Automation,Piscataway,NJ[C].USA:IEEE,c2001.

[6]邓宗全,陈军,姜生元,等.六独立轮驱动管内检测牵引机器人[J].机械工程学报,2005,41(9):67-72.

DENG Zong-quan,CHEN Jun,JIANG Sheng-yuan,et al.Traction robot driven by six independent wheels for inspection inside pipeline[J].Chinese Journal of Mechanical Engineering,2005,41(9):67-72.

[7]ZHANG X H,CHEN H J.Independent wheel drive and fuzzy control of mobile pipeline robot with vision:proceedings of the Annual Conference of the IEEE Industrial Electronics Society,Piscataway,NJ[C].USA:IEEE,c2003.

[8]许冯平,邓宗全.管道机器人在弯道处通过性的研究[J].机器人,2004,26(2):155-160.

XU Feng-ping,DENG Zong-quan.Research on travelingcapability of pipeline robot in elbow[J].Robot,2004,26(2):155-160.

[9]周晓.管内移动机器人在弯管处的环境识别及控制技术研究[D].哈尔滨:哈尔滨工业大学,1999.

ZHOU Xiao.Research on environment recognition and control technology of pipeline robot at bent pipe[D].Harbin:Institute of Technology Harbin,1999.

[10]KAWAGUCHI Y.Internal pipe inspection robot:proceedings of IEEE International Conference on Robotics and Automation,California[C].USA:IEEE,c1995.

[11]KUNTZE H B.Experiences with the development of a robot for smart multisensoric pipe inspection:proceedings of IEEE International Conference on Robotics and Automation,SaltLake[C].USA:IEEE,c1998.

[12]姜生元,邓宗全,李瑰贤.三轴差速器及其在管道机器人驱动系统中的应用[J].中国机械工程,2002,13(10):877-880.

JIANG Sheng-yuan,DENG Zong-quan,LI Gui-xian.Study on the tri-axial differential and its application in the driving system of wheel-type in-pipe robot[J].China Mechanical Engineering,2002,13(10):877-880.

[13]张学文,邓宗全,贾亚洲,等.管道机器人三轴差动式驱动单元的设计研究[J].机器人,2008,30(1):22-28.

ZHANG Xue-wen,DENG Zong-quan,JIA Ya-zhou,et al.Design and research of a tri-axial differential drive unit for in-pipe robot[J].Robot,2008,30(1):22-28.

[14]唐德威,李庆凯,姜生元,等.三轴差速式管道机器人过弯管时的差速特性及拖动力分析[J].机器人,

2010,32(1):91-96.TANG Den-wei,LI Qing-kai,JIANG Sheng-yuan,et al.Differential property and traction force of tri-axial differential pipeline robot in elbow[J].Robot,2010,32(1):91-96.

[15] 华大年.机械原理[M].北京:高等教育出版社,1994.

Adaptive control characteristics of pipeline inspection traction device

SHI Yong-jin1,2,TANG De-wei3

(1.College of Electromechanical Engineering in China University of Petroleum,Qingdao 266580,China;2.Drilling Technology Research Institute in Shengli Oilfield,Dongying 257017,China;3.School of Mechatronics Engineering in Harbin Institute of Technology,Harbin 150006,China)

Without differential mechanism in the drive system of pipeline inspection traction device,locomotion interference can be produced anciently when the robot is getting across the elbow.The tri-axial differential gearing system was applied to the traction device.The equations of momentum transfer in tri-axial differential gearing system were set up via theory analysis.The model of prototype machine was set up through ADAMS software and the simulation analysis was carried out.The results show that the traction device with differential mechanism has simple configuration of the drive cell,high drive efficiency,big ratio of power and cubage,and can achieve the function of mechanical self adapting.

pipeline inspection traction device;differential gearing system;momentum transfer;simulation analysis;adaptive analysis

TH 112

A

10.3969/j.issn.1673-5005.2012.02.027

1673-5005(2012)02-0158-05

2011-07-22

国家“863”计划项目(2005AA602210;2011AA090301)

史永晋(1973-),男(汉族),山东广饶人,高级工程师,博士研究生,主要从事海洋平台设计和海底管道检测技术研究。

(编辑 沈玉英)