脉冲负载下高弹联轴器瞬态特性分析

,,

(海军工程大学 船舶与动力学院,武汉 430033)

随着人们对脉冲柴油机发电机组运行的安全性、可靠性的要求越来越高,越来越多的机组选用高弹联轴器以减小机组的振动与噪声。高弹联轴器的功用是:用于联接柴油机和发电机;传递柴油机转矩;承受瞬时冲击转矩并补偿相对位移,避免发生扭转振动的共振现象。本文以应用于脉冲柴油机发电机组中的高弹联轴器为研究对象,通过有限元方法仿真分析该高弹联轴器的动态特性并校核该高弹联轴器在机组工作中的轴向位移、径向位移及扭转角度,为消磁舰船动力装置、消磁电站发电机组等场合下的弹性联轴器的选型设计提供参考[1-2]。

1 高弹联轴器有限元建模

脉冲柴油机发电机组中的高弹联轴器主要由扭转弹性部件(橡胶块)、膜片部件、联接件及扭转限位装置(内、外限位盘)组成,见图1。由于该联轴器结构较复杂,在采用三维网格进行有限元分析之前,必须要建立精确适用的三维实体模型,特别是扭转弹性部件、膜片部件及扭转限位装置。因此,对有限元网格的划分要在保证精度的条件下,根据三维模型做出适合的网格和选用合适的单元[3-5]。

针对图1所示的高弹联轴器,在CATIA中对联轴器进行实体建模,见图2a),对其细节部分如

图1 高弹联轴器结构

法兰孔、螺栓孔以及工艺倒边倒角等对高弹联轴器特性分析影响不大的特征需进行简化处理,以保证有限元网格划分的质量和计算的效率。通过CATIA中历史树功能,回溯整个建模过程,并在相对应的操作步骤中进行回溯操作,修改某些特征。经特征抑制后的模型见图2b)。从图中可看出联轴器的法兰孔和螺栓孔以及除橡胶块以外的倒边等特征都已抑制掉。

图2 高弹联轴器三维模型

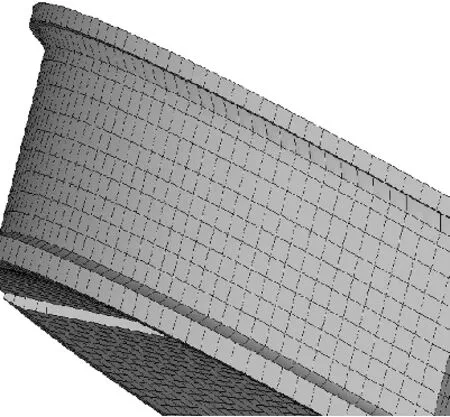

将已建立的高弹联轴器三维实体模型导入Hyper Mesh中,利用Hyper Mesh经过简单的分区切割,生成可以进行网格旋转和扫掠的实体区块,通过Hyper Mesh的3D网格划分功能,扫掠、拉伸、旋转成为三维有限元网格,高弹联轴器的有限元模型见图3,橡胶块的有限元模型见图4。在处理螺栓连接时,采用共节点的形式,即在螺栓连接处的两个面使重合的两个节点合并成一个,对于橡胶块与斜直法兰相粘合,由于两者材料不同,在划分网格时,为了使其节点一一对应重合,也采用共节点形式来模拟粘合的情况,这种在Hyper Mesh中采用的连接形式在导入ANSYS以后也能存在,避免了在ANSYS中还要对各种连接进行处理。

图3 高弹联轴器有限元模型

图4 橡胶块有限元模型

在Hyper Mesh中进行网格划分后通过加载ANSYS模板导出ANSYS中间文件(*.cdb),然后在ANSYS中导入中间文件形成ANSYS数据库文件进行分析解算。在ANSYS中进行模型的单元、材料参数定义:橡胶采用两参数Mooey-Rivlin模型,单元为HYPE58,密度为1 000 kg/m3,泊松比为0.499 7;钢采用单元为SOLID185,密度为7 800 kg/m3,弹性模量为209 GPa,泊松比为0.3。

2 高弹联轴器非线性瞬态响应

2.1 非线性瞬态响应方程

瞬态响应动力分析是用于确定承受任意的随时间变化载荷结构的动力学响应的一种方法。用于瞬态动力学分析确定结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力[6-7]。瞬态响应动力分析基本方程为

式中:M——质量矩阵;

R——阻尼矩阵;

K——刚度矩阵;

u——节点位移向量;

F(t)——随时间变化的载荷向量。

2.2 非线性瞬态响应问题的加载及求解

对于瞬态动力学分析ANSYS提供了三种方法:完全(full)法、缩减法(reduced)及模态叠加法。由于所研究的高弹联轴器含有橡胶块,存在非线性特征,故本文采用完全法,并采用牛顿-拉普森平衡迭代方法求解系统的非线性响应问题。完全法易使用,采用完整的系统矩阵计算瞬态响应,没有矩阵缩减,在三种方法中功能最强,能够处理各类非线性特性问题,如塑性、大变形、大应变等;通过一次分析能得到所有位移和应力,允许施加所有类型的载荷,如节点力、外加的非零位移和单元载荷(压力和温度),还可以通过TABLE数组参数指定表边界条件,允许在实体模型上施加载荷等[8-10]。在ANSYS中,载荷包括边界条件和激励。根据本文实际,由于主要考虑柴油机变动转矩和脉冲负载对高弹联轴器的影响,施加的位移边界条件和负载见图5。

图5 高弹联轴器加载

3 实例研究

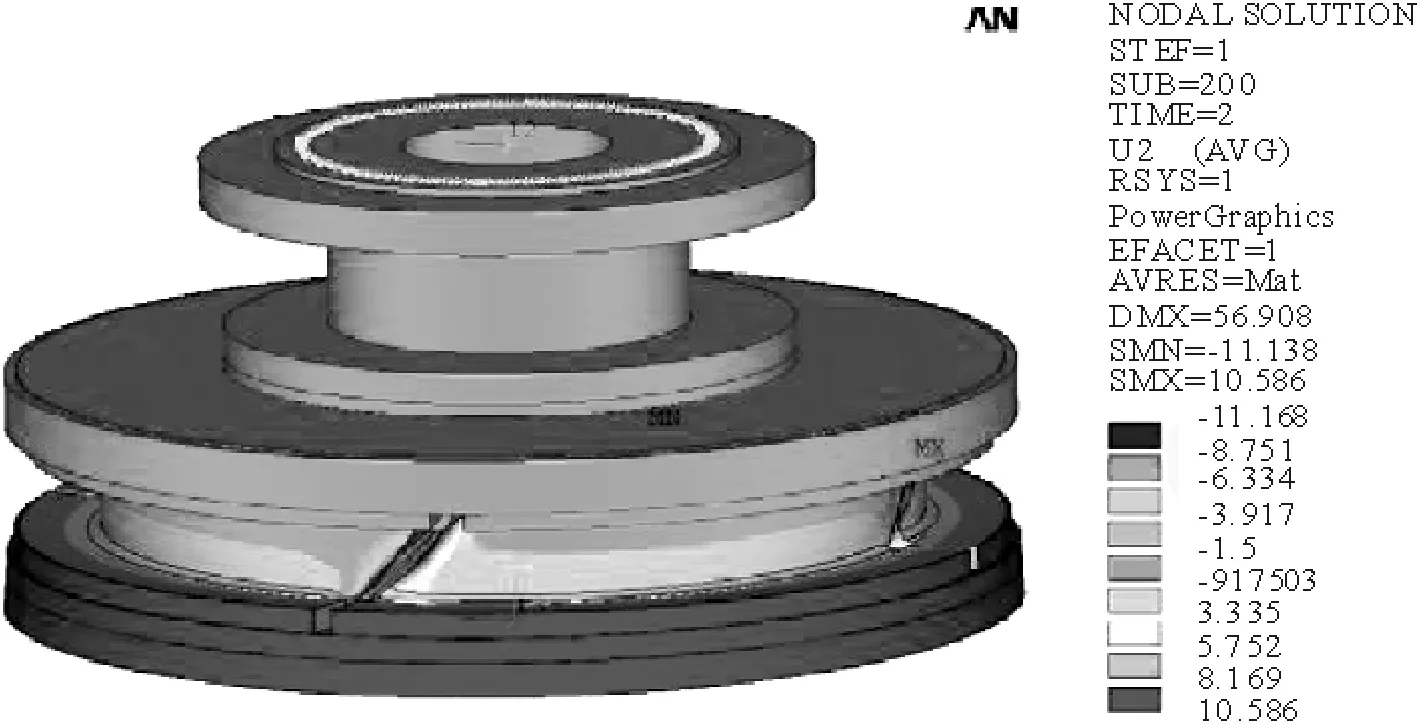

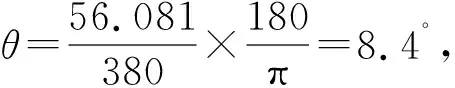

针对某脉冲柴油机发电机组的负载特性,见图6,用ANSYS软件对图1所示高弹联轴器进行非线性瞬态分析,得到该高弹联轴器在柴油机变动转矩和脉冲负载下的位移、应变和应力,见图7~9。

分析上述仿真计算结果,可得到如下结论。

1)由轴向位移图7可知,高弹联轴器在第一个脉冲负载下,即最大的脉冲负载下,轴向位移达到最大值:最大负位移发生在橡胶块的两端,主要是因为橡胶块弹性较大,易发生变形;轴向最大正

图6 机组的负载示意

图7 高弹联轴器轴向位移

图8 高弹联轴器周向位移

图9 高弹联轴器径向位移

位移主要出现在橡胶块上与最大负位移相反的方向以及出现在联轴器斜法兰端。其中联轴器法兰端的轴向位移为10.59 mm,另一端的轴向位移为0.92 mm。两者之差即为联轴器的最大轴向位移,即9.67 mm,可见在第一个脉冲负载下,最大轴向位移较大。因此,产生的轴向推力不可忽视。

3)由图9可知,高弹联轴器在最大脉冲负载

下,最大径向位移也出现在橡胶块上即橡胶块的两端,为-8.126 mm。从图9中还可得知,在联轴器中主动端和从动端的位移差为|-6.462-0.197|=6.659 mm即为联轴器的径向位移,已接近该联轴器的最大许用径向位移。

4 结论

以往的文献是通过建立双质量系统或集中质量当量系统来校核高弹联轴器的扭振应力和振幅, 但是高弹联轴器在扭转时产生的轴向位移和径向位移无法校核。本文利用CATIA建立高弹联轴器的精确三维模型,利用Hyper Mesh对模型进行有限元网格划分,再导入到ANSYS中进行分析,得出高弹性橡胶联轴器在脉冲负载扭矩和柴油机的输出扭矩同时作用下的位移响应情况, 研究结果表明:应用于脉冲柴油机发电机组的高弹联轴器在脉冲负载作用下,径向位移和轴向位移都比较大,长期工作将对轴系轴承正常工作不利,在设计时应对所产生的轴向力进行校核计算。

[1] 陈国钧,曾凡明.现代舰船轮机工程[M].长沙:国防科技大学出版社,2001.

[2] 施高义.联轴器[M] .北京:机械工业出版社,1988.

[3] 廖 晖.膜片联轴器膜片有限元及结构优化设计研究[D].重庆:重庆大学,2008.

[4] 程 明.叠片联轴器的非线性有限元分析[D].南京:南京航空航天大学,2006.

[5] 刘 霜.基于ANSYS的挠性叠片联轴器的拓扑设计与动力分析[D].南京:南京航空航天大学,2004.

[6] 朱伯芳.有限单元法原理与应用[M].北京:中国水利出版社,2009.

[7] 黎 辉.船舶推进轴系扭振若干技术问题的研究[D].武汉:武汉理工大学,2007.

[8] 徐 斌,高跃飞,余 龙.MATLAB有限元结构动力学分析与工程应用[M].北京:清华大学出版社,2009.

[9] ZHANG L C.Solid mechanics for engineers[M].New York:Palgrave,2001.

[10] SOURTL B.Finite element analysis of load-eeflection and creep characteristics of compressed rubber components for uibration control devices[J].Journal of Mechanical Design,1996,118(3):328-336.