6S50MC船用柴油机活塞头强度分析

,,, ,

(1.大连海事大学 轮机工程学院,辽宁 大连 116026;2.天津海事局 船员处,天津 300211;3.丹东海事局,辽宁 丹东 118001;4.茂名海事局,广东 茂名 525011)

活塞头在高温高压燃气的作用下产生局部应力过大现象甚至产生疲劳裂纹,这就需要在设计之初对柴油机的活塞头进行强度分析。文献[1]对四冲程柴油机的活塞进行分析,得到活塞的温度场和应力分布,并对活塞进行热负荷与机械负荷的耦合分析,得到应力及应变分布。文献[2]对柴油机活塞热负荷和机械负荷进行了更进一步的研究,利用多体动力学研究了活塞的侧推力,并在研究中考虑了侧推力对活塞强度的影响。在此基础上,以6S50MC船用柴油机的活塞头为研究对象,以热分析为基础,在ANSYS中分析活塞头在不同负荷下的强度,得出活塞头的危险区域,为后续的结构设计、性能改进以及日常的维护和管理提供帮助。

1 活塞头的三维建模

1.1 活塞头三维模型的建立和网格划分

6S50MC柴油机是MAN公司生产的缸径为500 mm的二冲程6缸超长行程凸轮控制直流扫气船用柴油机,基本参数如表1。根据柴油机的设计图纸,使用Pro/E对活塞头进行建模,然后导入ANSYS进行分析。采用ANSYS自带的智能网格划分工具,使用10节点solid 87划分网格,网格划分后的模型共包含450 lines,179 areas,239 634 elements,353 864 nodes。

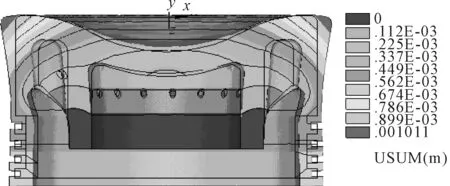

表1 6S50MC-C柴油机的主要参数

1.2 材料的物理特性

6S50MC柴油机的活塞头要承受热负荷和机械负荷的共同作用,为了满足船用柴油机的强度和可靠性要求,结合实际情况,试验采用国产4Cr10Si2Mo耐热合金钢,泊松比为0.3,其余物理特性见表2。

表2 4Cr10Si2Mo的物理特性

2 活塞的热分析

2.1 热边界条件的确定

活塞的热分析,需要确定高温燃气与活塞、活塞与冷却介质、活塞侧面与缸套的换热边界条件[3-5]。

2.1.1 高温燃气与活塞换热的边界条件

高温燃气对活塞顶面的换热系数αg,采用以船用二冲程低速柴油机为试验机的Eichelberg经验公式。

(1)

式中:pg——燃气的瞬时压力,MPa;

Tg——燃气的瞬时温度,K;

cm——活塞的平均速度,m/s。

(2)

(3)

2.1.2 活塞侧面与缸套冷却水换热的边界条件

活塞侧面与缸套冷却水的换热可分为火力岸与活塞环区两部分。换热系数为α火力岸、α活塞环区。

(4)

(5)

式中:a——火力岸与缸套的间隙,m;

b——缸套厚度,m;

c——活塞环上沿间隙,m;

e——活塞环中心间距,m;

λ1,λ2,λ3——燃气、缸套和活塞环的导热系数,W/(m·K)。

2.1.3 活塞与冷却介质换热的边界条件

活塞顶部有大容积的冷却空间,以润滑油作为冷却介质进行振荡冷却。

(6)

式中:Nu——总传热系数α的努谢尔数;

Re——雷诺数;

Pr——普朗特数;

D*——无因次当量尺寸,D*=D/H;

H——冷却油腔的平均高度;

D——环形空腔的当量直径,m。

2.2 活塞头温度场的分布

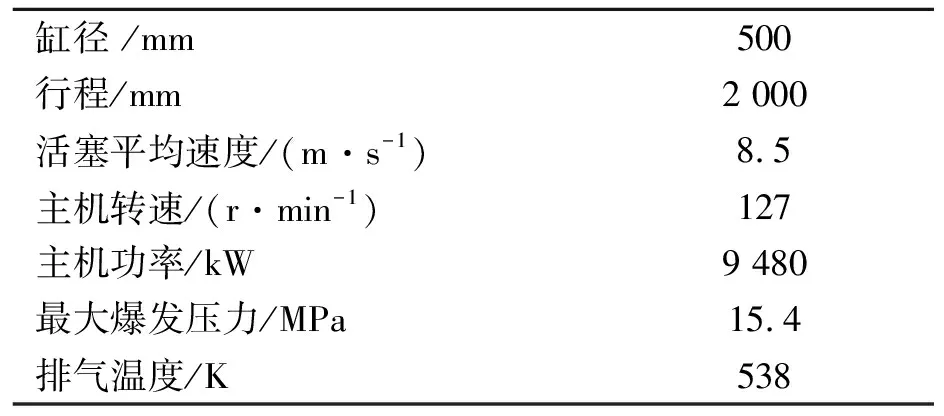

以上文计算得出的活塞头与周围环境的平均传热系数以及周围环境的平均温度为边界条件,计算活塞头温度场分布,见图1。

图1 活塞头的温度场分布

最高温度433.816 ℃,出现在活塞头顶面边沿处,自上而下温度逐渐减低,冷却油腔及第一道活塞环区域均没有超过200 ℃,与实测温度基本相符。

3 活塞头的强度分析

为了计算活塞头的可靠性,需要对活塞头进行热负荷、机械负荷,以及热负荷与机械负荷耦合作用下的强度分析。

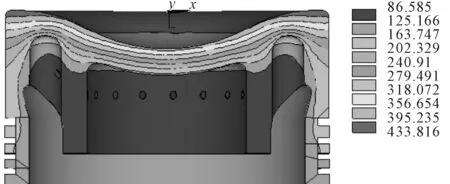

3.1 热强度分析

以活塞头的温度场为边界条件,在ANSYS中对6S50MC的活塞头进行强度分析,得到活塞头的热变形和热应力[6-7]。图2是活塞头的热应力分布,最大热应力696 MPa,出现在冷却油腔内振荡冷却孔、活塞顶面、活塞侧面的结合处,在局部表现为表面应力大于内部应力,整体来看受热较大的活塞头顶面应力较大。

图2 活塞头在热负荷作用下的应力分布

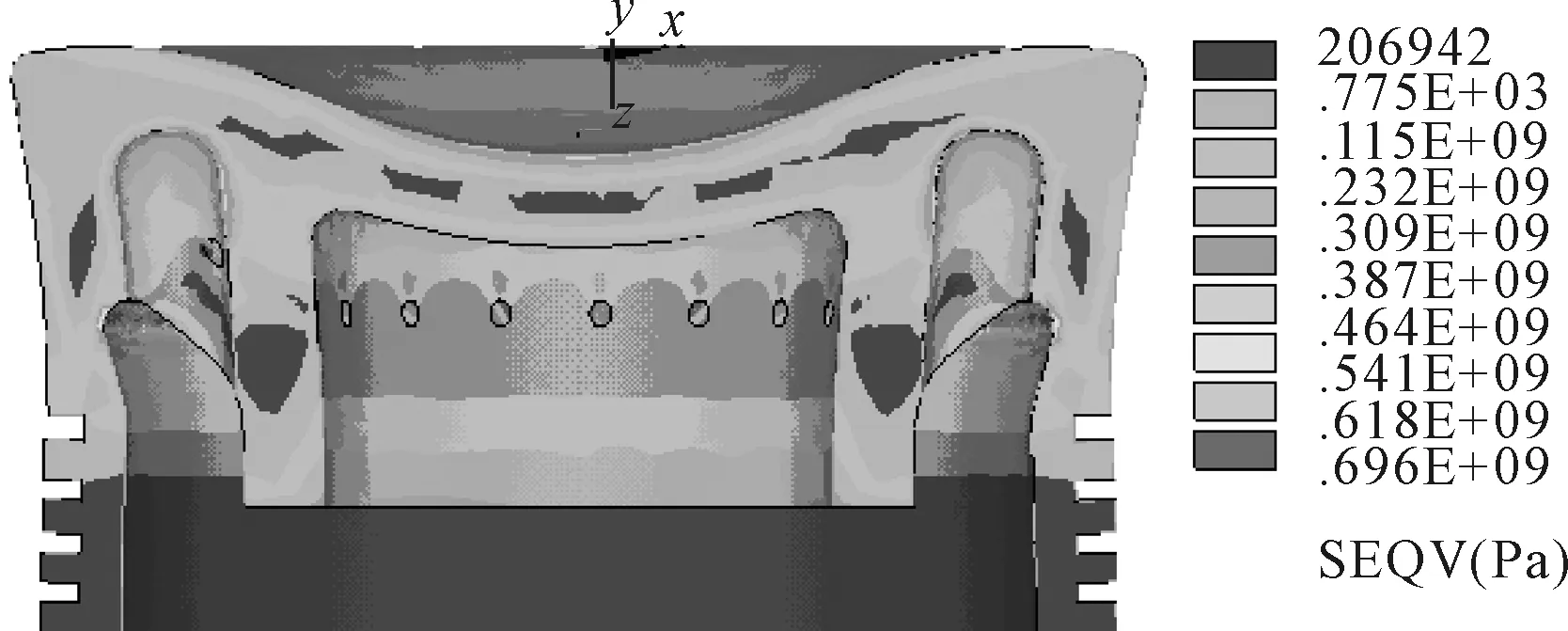

图3是活塞头的热变形分布。最大变形位于活塞顶面边沿,最大变形1.011 mm,总体上沿活塞头径向方向自内而外变形越来越大,沿轴向方向自上而下变形越来越小。

图3 活塞头在热负荷作用下的应变分布

3.2 机械强度分析

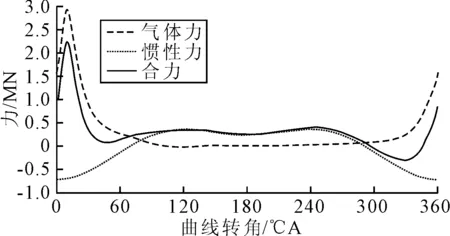

活塞的机械负荷是由燃烧室内高温燃气的压力和活塞的惯性力引起的合理脉动循环力,通过计算得出作用在活塞头上的每循环气体力、惯性力及其合力的分布曲线,见图4。

图4 活塞头上气体力与惯性力分布

由图4可知,惯性力与气体力的合力的最大值小于气体力单独作用时的最大值,由于本文分析的是机械负荷对活塞头的破坏作用,所以,分析在最大机械力(即最大爆发压力)作用时的应力应变情况尤为合适。以爆发压力作为边界条件,在ANSYS中计算活塞头的机械强度[8]。根据上文设定的材料属性、单元类型、边界条件等,在ANSYS中进行仿真分析,得到如下分析结果。

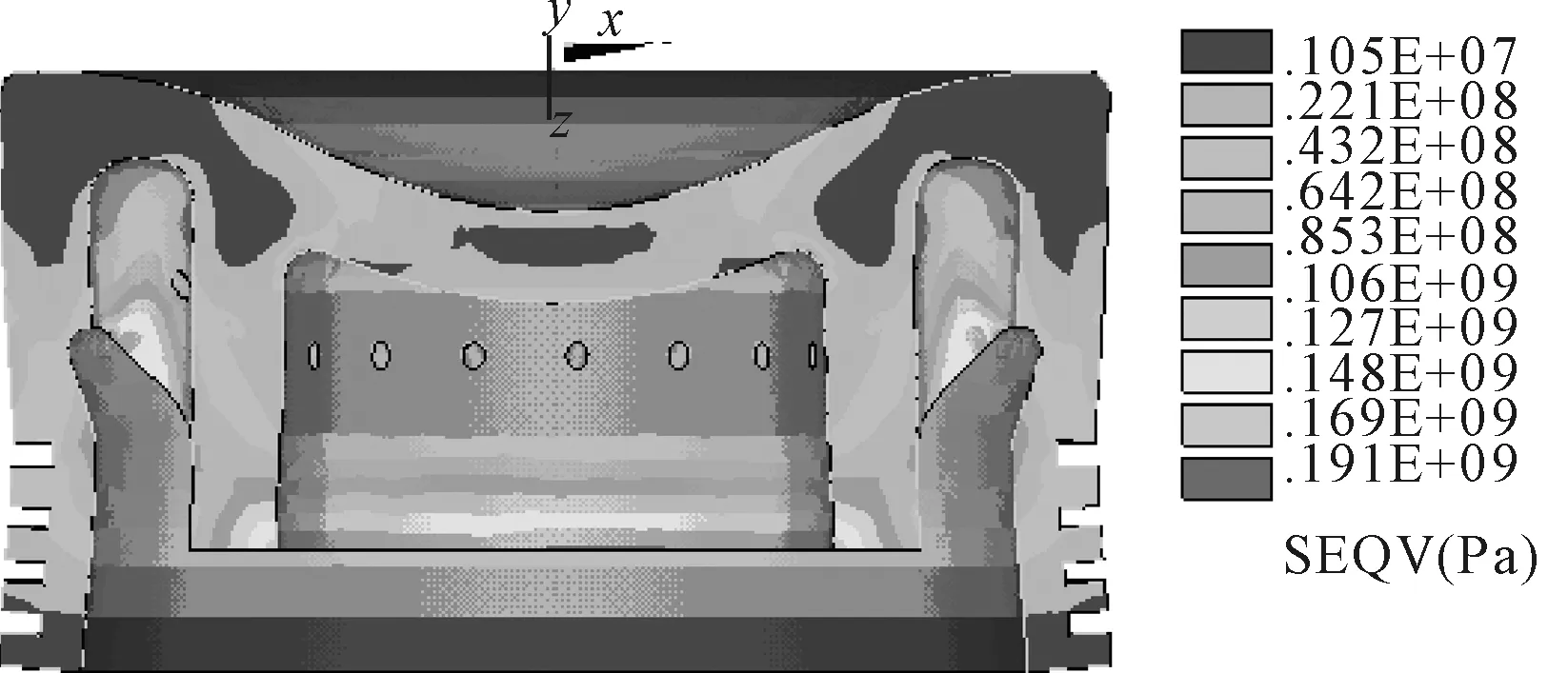

图5为活塞头在机械负荷作用下的应力分布,最大应力191 MPa,出现在冷却油腔内振荡冷却孔、活塞顶面、活塞侧面的结合处。

图5 活塞头在机械负荷作用下的应力分布

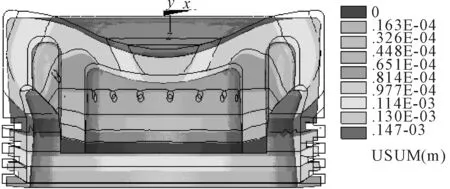

活塞头在机械负荷作用下的变形见图6,最大变形0.147 mm,出现在火力岸与第一道活塞环顶面结合处。

图6 活塞头在机械负荷作用下的应变分布

3.3 机械负荷与热负荷的耦合强度分析

柴油机的活塞头承受高温高压的共同作用,对活塞头进行分析时要综合考虑机械负荷和热负荷的作用,在ANSYS中以热负荷和机械负荷共同作为边界条件对活塞头进行机械负荷与热负荷的耦合分析[9]。

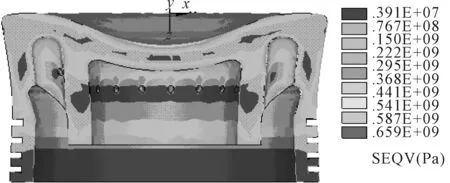

图7是活塞头在耦合负荷作用下的应力分布,最大应力659 MPa,出现在冷却油腔内振荡冷却孔、活塞顶面、活塞侧面的结合处,小于热负荷单独作用时的最大应力,这是由于机械负荷在局部减小了热负荷的破坏作用。总体上,耦合负荷作用下应力分布的变化趋势与热负荷单独作用下的变化趋势一致,都是沿径向自内而外、沿轴向自下而上逐渐增大。最大应力是由形状、热流和机械负荷等因素的共同作用造成的。

图7 活塞头在耦合负荷作用下的应力分布

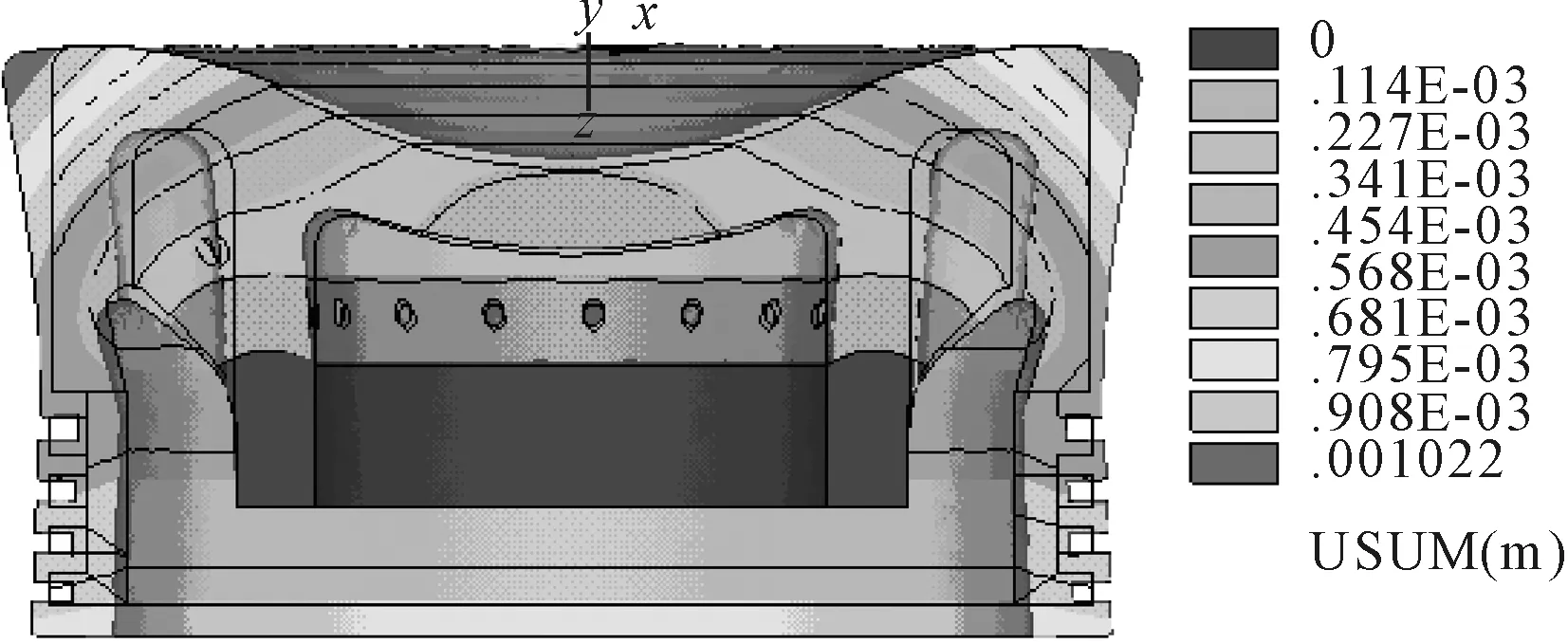

图8是耦合负荷下的变形分布,最大变形为1.022 mm,均在活塞顶面边沿。热负荷是造成活塞头变形的主要因素,在耦合负荷作用下活塞头表现为热负荷主导的受热膨胀,但由于机械负荷的作用,变形量小于热负荷单独作用时,变形趋势为沿径向方向自内而外变形量逐渐增大。

图8 活塞头在耦合负荷作用下的应变

4 结论

1)最高温度706.816 K出现在活塞头顶面边沿处,为了降低最高温度以及防止烧蚀现象的出现,在保证结构强度的情况下,应该适当增加震荡冷却孔的大小和深度。

2)热负荷和耦合负荷作用下最大变形分别为1.011 mm和1.022 mm,均出现在活塞顶面边沿处;机械负荷作用下的最大变形为0.147 mm,出现在第一道活塞环区域。

3)热负荷、机械负荷和耦合负荷作用下的最大应力分别为:696、191、659 MPa,均出现在活塞内部震荡冷却孔与活塞侧面的结合处。为了降低应力集中现象,应在此区域进行适当的倒角和加强冷却。

4)在最大应力区域的温度低于500 K,温度高于673 K的区域应力均低于680 MPa。在低于773 K时,4Cr10Si2Mo的屈服强度高于680 MPa,因此活塞头的强度满足设计要求。

5)活塞头的应力集中和变形主要是由热负荷造成的,可以通过增强冷却和改进结构设计来降低热负荷对活塞头的破坏作用。

[1] 冯立岩,高希彦,夏惠民,等.8E160柴油机活塞组热负荷及机械负荷耦合分析[J].内燃机学报,2002,20(5):441-445.

[2] 张俊红,何振鹏,张桂昌,等.柴油机活塞热负荷和机械负荷耦合研究[J]. 内燃机学报,2011,29(1):78-83.

[3] 陆瑞松,林发森,张 芮.内燃机的传热与热负荷[M].北京:国防工业出版社,1985.

[4] BUYUKKAYA E, CERIT M. Thermal analysis of a ceramic coating diesel engine piston using 3-D finite element method[J]. Surface and Coatings Technology, 2007, 202(2): 398-402.

[5] 冯国增,曾 俊.380柴油机气缸套温度场的计算与分析[J].船海工程,2009,38(6):76-78.

[6] QIN Wenjie, ZHANG Ruhua, ZUO Zhengxing. Adaptive FEM analysis of the temperature field of pistons in diesel engines and their thermal stress and deformation calculation[J]. Journal of Beijing Institute of Technology,2004,13(4).418-421.

[7] 刘志恩.内燃机燃烧室多体耦合系统三维瞬态传热模拟及应用研究:[D].武汉;华中科技大学,2007.

[8] 徐 兀.汽车发动机现代设计[M].北京:人民交通出版社,1995.

[9] WANG Yanxia, LIU Yongqi, SHI Haiyan. Simulation and analysis of thermo-mechanical coupling load and mechanical dynamic load for a piston[C]∥second International Conference on Computer Modeling and Simulation, IEEE Press, 2010.