新型舵机教学平台故障的仿真验证

, ,

(集美大学 轮机工程学院,福建 厦门 361021)

舵机是对船舶实施操纵的重要设备,降低舵机故障率与提高轮机操作人员的技能水平是分不开的,而要培养出具备较强操作技能的轮机管理人才,仅靠学习理论知识是远远不够的,还要加强实践环节的训练。港口国监督(PSC)的操作性检查和《STCW78公约》及马尼拉修正案都强调了对船员实际操作技能的培养和评估[1]。轮机模拟器在实践教学中具有一定的优势,但毕竟不是真实的设备操作模式,实践与感观上的差别是无法消除的[2]。为使学员能真实地体验舵机操作环境以及更好的掌握相关知识[3],建立先进的、完善的液压舵机教学平台对船员教学、培训、评估以及技能水平的提高有着重要的意义。本文中涉及的新型液压舵机教学平台是专为交通运输部海事局某培训中心开发的教学平台,对其进行运行测试,从而对舵机教学平台进行优化改进。

1 新型舵机教学平台的组成和特点

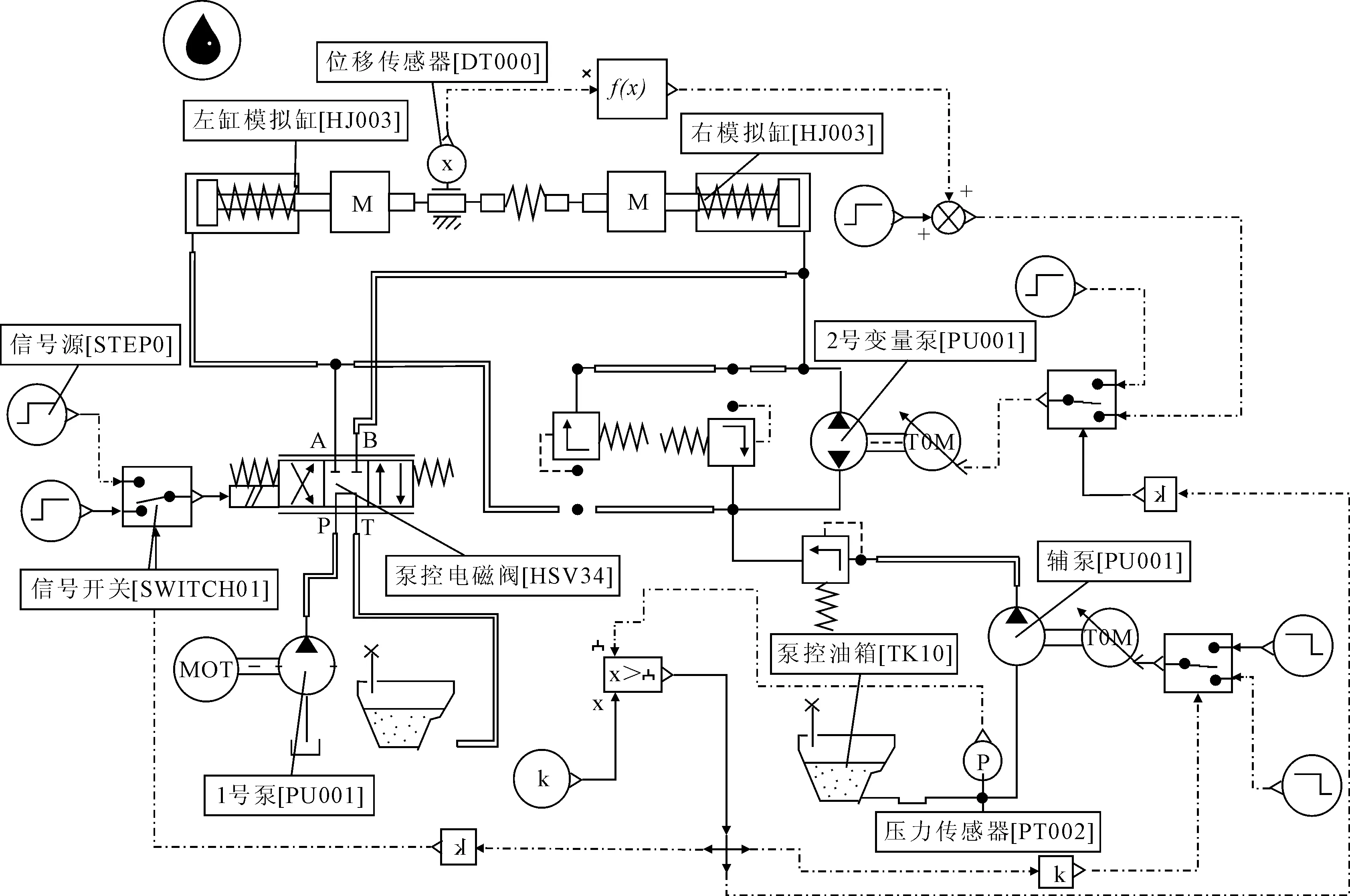

液压舵机教学平台是依据《STCW78公约》及马尼拉修正案、《中华人民共和国海船船员适任考试大纲》、《中华人民共和国海船船员适任评估大纲和规范》以及《钢质海船入级规范》等法规要求[4],以真实的船舶液压舵机系统为基础进行设计研发的新型教学平台,原理及组成见图1。

舵机液压系统首次集成开式和闭式两套性能不同的液压泵站,配备有随动操舵仪;教学平台采用模块化设计,结构紧凑,系统构成一目了然;可操纵任一套油泵机组单独工作,又可以同时操纵两套油泵机组并联工作;舵机系统设有常见的如失电、过载、断相、低油位、高油温、油压低等故障报警功能,可实现自动检测报警;舵机系统具有故障模拟演示功能,可实现滞舵、跑舵、冲舵等故障的现场演示;其中1#液压系统可以实现具有非平衡舵叶的舵机水动力模拟加载工况实验,转舵力矩随舵角的增加而增加[5]。

1-温度继电器;2-液位继电器;3-变向变量泵;4-两位四通电磁阀;5、12、17-液控单向阀;6、13-安全阀组;7-拨叉式转舵机构;8-滤油器;9-高压溢流阀;10-加载阀组;11-三位四通电磁阀;14-定量柱塞泵;15-手摇泵;16-手动换向阀;18-高置油箱

图1液压舵机系统原理

2 舵机教学平台的运行故障描述

液压舵机的运行测试取决于操舵控制信号。通过舵机舱控制箱上的“操舵位置”开关选择“舵机舱”或“驾驶室”,驾驶台操舵仪上的“操舵方式”开关选择“手动”或“随动”,就可以通过操舵手柄或手轮进行舵机操作训练。通过启动开关启动1#油泵机组或2#油泵机组运行,同时观察油压表至转舵机构的油压正常。扳动舵机舱操舵手柄即可实现舵机舱手动操舵。驱动舵机先后向一舷及另一舷作5°、15°、25°、35°的操舵试验,判断舵机及控制系统、舵角指示器和舵角反馈装置是否工作可靠,舵柄从一舷的35°到另一舷30°的转舵时间是否满足规范要求。然后换用另一套油泵机组作同样的试验。试舵时,无论舵处于何种位置,均不应有明显的跑舵现象。舵角指示器的指示舵角与实际舵角之间的偏差应不大于±1°,而且舵机在正舵时舵角指示须无偏差。

液压舵机双泵并联运行时,可以提高液压舵机的转舵速度,符合转舵速度与油缸流量的关系,但是,当系统运行一段时间后,泵控系统油箱会出现低油位报警现象,液压油泵停止工作,无法实现长时间双泵并联工作,而两套不同的液压系统单独运行时不会出现类似问题。

经过多次试验与分析发现,液压舵机系统双泵并联运行可以提高液压舵机的转舵速度,但由于两套系统是不同性能的液压泵组,1#液压泵组为阀控开始系统,回油直接到油箱,回油阻力小;2#液压泵组为泵控闭式系统,系辅泵补油,回油背压大,阻力大,导致并联运行时出现液压油回油不均,转舵油缸回油到1#油泵油箱,泵控系统油箱油位越来越低,运行一段时间后,达到低油位报警范围即触发相应警报。为了验证上述分析的合理性,对2#液压泵组进行计算分析。

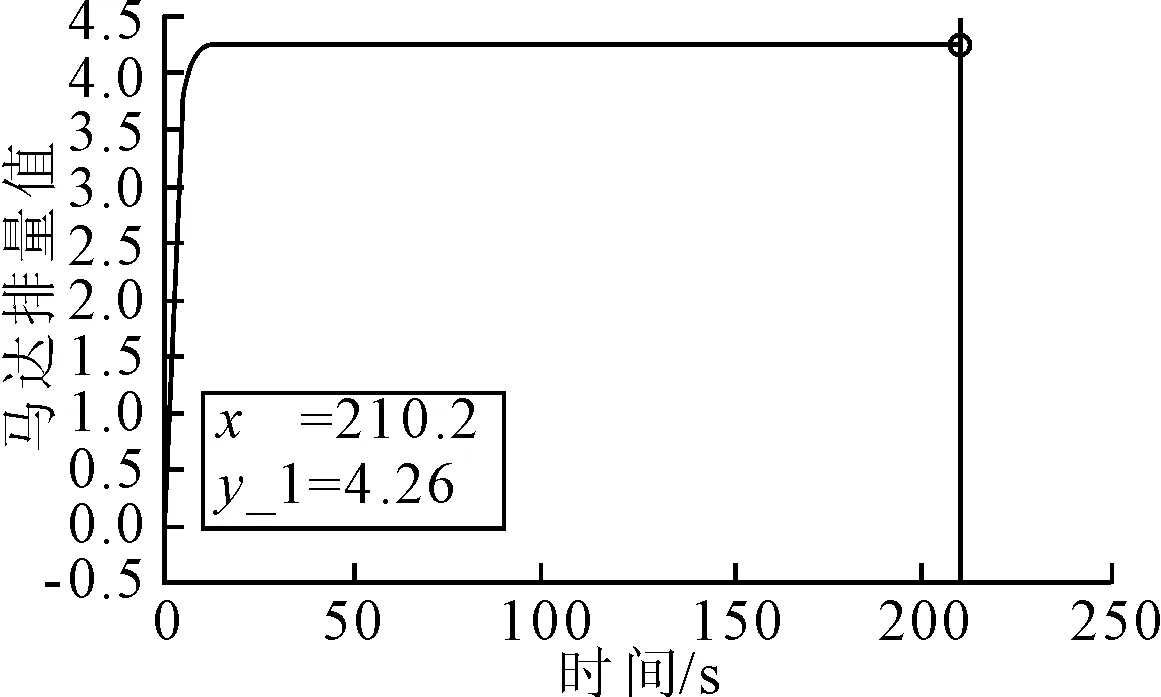

2#液压泵组单独工作时,舵机从最大舵角 35°转到另一侧的 30°,转舵时间约是21 s,则2#液压泵组调定的流量Q1为16.82 L/min。而2#液压泵组辅泵的流量为11.6 mL/r、16.7 L/min,约等于2#液压泵组调定的流量Q1,可见双泵并联工作时,2#液压泵组基本不回油,靠辅泵补油,转舵油缸回油全部回流到1#液压泵组油箱,导致2#液压泵组油箱低位报警,停止工作。其系统油箱尺寸为0.60 m×0.85 m×0.50 m,油位报警时液面变化值为0.20 m,则油位报警前油量变化V为0.102 m3。拨叉式转舵机构柱塞直径为140 mm,柱塞到舵柄的距离为300 mm,双泵并联时舵机从最大舵角35°转到另一侧的30°,转舵时间约12 s,则转舵油缸的液压油流量Q2为0.000 491 m3/s。则油箱出现低位报警的时间为207.7 s。

液压舵机双泵并联运行并进行持续的操舵,经过约207 s后,2#液压泵组油箱就出现低油位报警,液压舵机停止工作。无法实现长时间双泵并联工作。

3 舵机教学平台的AMESim仿真模拟

AMESim作为液压系统的一种高级建模和仿真平台[6],为用户提供了一个系统设计的完整平台,可在同一个平台上建立复杂的多学科领域系统的模型,集成有鲁棒性极强的智能求解器和严谨的非连续处理功能以及齐全的线性化分析工具,使用户在仿真计算后可以非常方便地分析和优化自己的系统。液压舵机系统的性能参数见表1。

表1 液压舵机系统的性能参数

液压舵机教学新平台的运行参数设置同表1相同。电磁换向阀最大电量信号设为40 mA,泵控机组的油箱高位油位为0.4 m,报警油位变量为0.2 m。

在仿真系统中加入了两个传感器:位移传感器及压力传感器。位移传感器用于测量舵杆的移动位移,通过位移和舵机角度数学函数转化为角度;通过闭环反馈系统控制液压油泵的排量,当达到指令舵角时,控制变向变量泵的排量减为0。

压力传感器用于测量油箱底部液压油的压力值,因油箱采用固定截面积油箱,故压力值和液压油高度成正比,当油箱油位在0.2 m时油箱底部油压大约是1.7 kPa。设置报警压力值为1.7 kPa,当油箱底部压力达到压力报警值时,停止液压油泵运行。

液压舵机仿真原理见图2。

图2 液压舵机仿真原理

在液压舵机仿真模型中设置的仿真时间为250 s(参考上文的计算结果)。启动 1#阀控系统油泵机组和 2#泵控系统油泵机组并联运行,推动转舵机构从一舷的35°到另一舷35°。从液压油箱油位变化图(图3)中可以看出,液压舵机并联运行过程中转舵机构回油全部回流到阀控系统油箱,泵控系统的辅泵工作导致泵控油箱油位直线下降,大概经过212 s触发报警值(油位高度为0.20 m),停止液压舵机工作。

图3 泵控系统油箱油位变化情况

从图4和5中可以看出大概经过211 s,阀控液压系统换向电磁阀控制信号输出为0,系统自动回油;泵控液压系统变量泵的排量为0。液压系统仿真结果与液压舵机并联运行情况和上文的计算结果相吻合。

4 结论

在液压舵机教学平台系统组成中,泵控的闭式液压系统与阀控的开式液压系统的工作原理不同。当两套不同的液压泵组并联运行进行操舵时,由于液压泵组工作时回油阻力不同,导致油缸液压油回流不平衡。为防止2#液压泵组出现低油位报警,确保双泵并联工作的正常运行,需在两液压系统油箱之间加设一条尺寸合适的连通管以确保回流到1#油箱的液压油能及时回流到2#油箱。此后在液压舵机并联运行进行操舵中就不再出现低油位报警。

图4 电磁阀控制信号变化

图5 变量泵排量变化

[1] 孟祥武.STCW公约马尼拉修正案对中国船员教育与培训的影响和对策[J].航海教育研究,2010(3):3-5.

[2] 李忠辉,郑子武.浅谈轮机模拟器及其在教学中的应用[J].航海教育研究,2003(2):53-55.

[3] 王马保.适任考试与评估应重视船员的技能培养[J].航海教育研究,2004(1):68-69.

[4] 中国船级社.钢质海船入级规范(2006)[S].北京:人民交通出版社,2006.

[5] 朱 钰.模拟舵装置加载系统水动力矩模拟的改进设计[J].航海技术,2008(4):47-50.

[6] 刘增光,岳大灵.AMESim软件在液压控制系统教学中的应用[J].流体传动与控制,2009(6):40-41.