车用清洗剂

车用清洗剂

Cleaning Agent for Automotive

(征求意见稿)

编制说明

1、 前言

1.1 车用清洗剂背景

随着经济的发展和人们生活水平的提高,汽车已逐步成为人们的代步交通工具,为了保持汽车的清洁、光亮,汽车清洗已经成为每个车主的必要工作。目前市场上不规范的汽车清洗液多采用碱性强的洗涤剂或肥皂粉,虽然去污力强但对车的损伤也比较大,经常用此类洗车液,车体表面的亮光很快会被侵蚀掉,而且会加速车身橡胶件、轮胎、车窗的老化。正规的车用清洗剂可以分为清洗型和清洗护理型两种,均要求pH值适中,不能侵蚀车体表面;而清洗护理型车用清洗剂还要求其兼具清洗和打蜡的双重作用,即在洗车的同时给予车体一定的保养,即便经常洗车,也不会损伤车漆,反而越洗越亮。

1.2 车用清洗剂标准制定的必要性

目前国内已有多家车用清洗剂的生产企业,但是目前国内还没有统一规范标准,因此整个行业迫切需要制定车用清洗剂类产品的标准,以规范市场和保证产品质量。针对车用清洗剂产品的性能规格及其试验方法,制定车用清洗剂行业标准以满足企业研发、生产此类产品进行性能检测的需求,同时用于市场产品的质量监控,最大程度地保护生产企业和消费者的利益。

2、 编制依据

根据中国轻工业联合会下达的轻工业行业标准编制计划(项目计划编号为2010-2646T-QB),由国家洗涤用品质量监督检验中心(太原)牵头,天津市产品质量监督检测技术研究院起草制定《车用清洗剂》行业标准。

3、 车用清洗剂技术要求及指标值的确定

3.1 材料要求

目前各国都越来越重视洗涤剂对环境的影响,并制定相关的法规来限制洗涤剂对环境的破坏。环境保护作为我国的基本国策,我国也相应地制定了针对环境标志产品的技术规范要求。

表面活性剂是洗涤剂中最重要的组分,其生物降解性及降解产物的安全性,直接关系到洗涤剂的生态环境指标。因此车用清洗剂中使用的各种表面活性剂的生物降解度和物质应符合国家标准《洗涤用品安全技术规范》中的要求:生物降解度不低于90%,且公认降解中对环境是安全的(如四聚丙烯烷基苯磺酸盐、烷基酚聚氧乙烯醚等不应使用)。

3.2 感官指标

采用国内外标准对洗涤剂的一般要求和评价方法。

3.3 理化指标

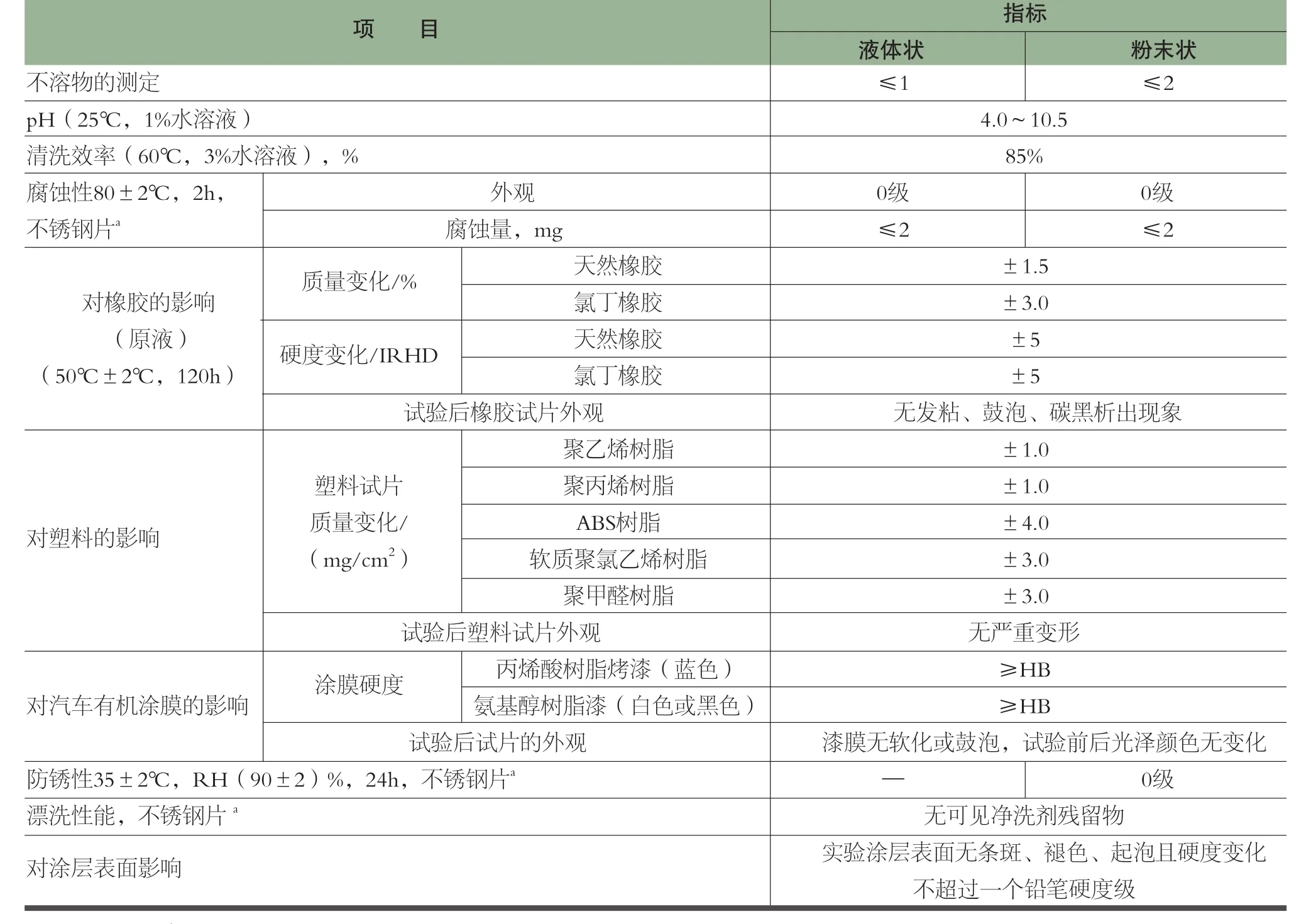

3.3.1 pH值

参照GB9985-2000《手洗餐具用洗涤剂》中对pH值的规定:1%溶液的pH一般在4.0~10.5,同时根据车用清洗剂多个样品的分析结果,其1%溶液的pH值均在4.0~10.5,因此本标准中要求pH范围在4.0~10.5。

3.3.2 洗涤效应、漂洗性能

车用清洗剂使用时,一般要求在连续几次擦洗后即可清除车体表面的污物,因此我们采用洗涤效应、漂洗性能作为指标。

3.3.3 腐蚀性、 防锈性、对涂层表面影响实验

车体表面包括汽车漆膜涂层、橡胶、其他合金等部件,因此采用腐蚀性、防锈性、对涂层表面的影响实验、对汽车有机涂膜的影响等作为指标。

前 言

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

请注意本标准的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。

本标准由中国轻工业联合会提出。

本标准由全国表面活性剂洗涤用品标准化中心归口。

本标准起草单位:

本标准主要起草人:

车用清洗剂

1、 范围

本标准规定了车用清洗剂的技术要求和试验方法,检验规则和标志、包装、运输、贮存。

本标准适用于可生物降解性、水基、水稀释、环保型汽车清洗护理剂。这种产品主要由表面活性剂和洗涤助剂组成。本标准不适用于溶剂基汽车清洗剂和特殊用途的汽车清洗护理剂。

2、 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。

GB/T 6368-2008 表面活性剂 水溶液pH值的测定 电位法

GB/T 6682 分析实验室用水规格和试验方法

GB/T 13173-2008 表面活性剂 洗涤剂试验方法

GB/T 23436-2009 汽车风窗玻璃清洗液

QB/T 2739-2005 洗涤用品常用实验方法滴定分析(容量分析)用试验溶剂的制备

GB 9985-2000 手洗餐具用洗涤剂

QB/T 2117-1995 通用水基金属净洗剂

QB/T 2951-2008 洗涤用品检验规则

QB/T 2952-2008 洗涤用品标识和包装要求

MH/T 6007-1998 飞机清洗剂

ASTM F 502-2008 清洗及化学维护产品对飞机涂层表面影响的标准试验方法

GB/T 3280-2007 不锈钢冷轧钢板和钢带

JJF 1070-2005 定量包装商品净含量计量检验规则

国家质量监督检验检疫总局[2005]第75号

3、 分类

本标准将车用清洗剂根据外观状态不同分为液体状和粉状两类。

4、 技术要求

4.1 材料要求

汽车清洗护理剂中所用表面活性剂的生物降解度应不低于90%,且公认降解中对环境是安全的(如四聚丙烯烷基苯磺酸盐、烷基酚聚氧乙烯醚等不应使用)。

4.2 感官指标

4.2.1 外观

液体产品不分层,无悬浮物或沉淀;粉状产品均匀无杂质,不结块。

4.2.2 气味

无异味,加香产品符合规定香型。

4.2.3 稳定性

于(-5±2)℃的冰箱中放置24小时,取出恢复至室温时观察,产品无结晶,无沉淀。

于(40±1)℃的保温箱中放置24小时,取出立即观察,产品不分层,不混浊,不改变气味。

表1 汽车清洗剂的理化指标

4.3 理化指标

汽车清洗剂的理化指标应符合表1的规定。

5、 试验方法

除非另有说明,在分析中仅使用确认为分析纯的试剂和GB/T 6682中规定的三级水。试验中所需溶液,均按QB/T 2739相应条款配制。

5.1 外观检验

取适量试样,置于干燥洁净的透明试验器皿内,在非直射光条件下进行观察,按指标要求进行评判。

5.2 气味检验

感官检验。

5.3 稳定性检验

5.3.1 低温稳定性试验

将汽车清洁剂样品(液体不少于100mL)放入洁净的250mL无色具塞广口玻璃瓶中,置于(-5±2)℃的冰箱中,24小时后取出,置于室内恢复至室温后,检查外观,按要求判定。

5.3.2 高温稳定性试验

将汽车清洁剂样品(液体不少于100mL)放入洁净的250mL无色具塞广口玻璃瓶中,置于(40±2)℃的烘箱中,24小时后取出,立即检查外观、气味,按要求判定。

5.4 不溶物的测定(于105℃烘箱中干燥恒重)

按照MH/T6007-1998中4.1规定进行。

5.5 pH值的测定

按GB/T 6368的规定进行。测试温度25℃,用新煮沸并冷却的蒸馏水按指标规定配制相应质量浓度的试样溶液,混匀,测定。

5.6 清洗效率测定

按照MH/T6007-1998中4.15规定进行。

5.7 腐蚀性试验

腐蚀性试验按GB/T 23436-2009 中附录D规定进行。

5.8 对橡胶的影响

按GB/T 23436-2009 中附录E规定进行。

5.9 对塑料的影响

按GB/T 23436-2009 中附录E规定进行。

5.10 对汽车有机涂模的影响

按GB/T 23436-2009 中附录G规定进行。

5.11 防锈性试验

防锈性试验按QB/T 2117-95 中5.7规定进行。

5.12 漂洗性能试验

漂洗性能试验按QB/T 2117-95 中5.11规定进行。

5.13 对涂层表面的影响实验

按ASTM F 502-2008 规定进行。

6、 检验规则

6.1 检验分类

产品检验分出厂检验和型式检验。

6.1.1 出厂检验

出厂检验项目包括产品的感官指标、pH、不溶物的测定、清洗效率及定量包装要求。

6.1.2 型式检验

型式检验项目包括第4章规定的全部指标项目。在下列情况下应进行型式检验。

a) 正式生产时,原料、配方、工艺、管理等方面(包括人员素质)有较大改变,或设备改造可能影响产品质量时;

b) 正常生产时,应定期进行型式检验;

c) 长期停产后恢复生产时;

d) 出厂检验结果与上次型式检验结果有较大差异时;

e) 国家行业管理部门和质量监督机构提出进行型式检验要求时。

7、 产品组批与抽样规则

7.1 组批

产品按批交付和抽样验收,由一次交付的同一类型、同一规格、同一批号的产品组成一交付批。

生产单位交付的产品,应先经其质量检验部门按本标准检验,符合采用标准并出具产品质量检验合格证书,方可出厂。产品质量检验合格证书应包括:生产者名称、地址、产品名称、商标、净含量、采用标准编号、批号或生产日期、质量指标等。

收货方凭产品质量检验合格证书或相关合同验收,必要时可按6.1.1规定验收或提交仲裁。

7.2 取样

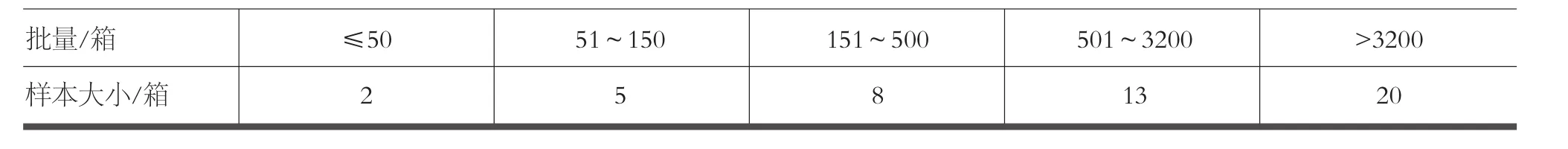

收货方验收、仲裁检验所需的样品,应根据产品批量大小按表2确定样本大小,交收双方会同在交货地点从交付批中随机抽取样本。

表2 批量和样本大小

验收产品的销售包装时,应检查样箱中全部销售包装,合格判定率为5%。

注:合格判定率是判定批产品合格所允许的最大不合格品率。本处是指渗漏、漏贴标签和标志不清的小包装数与样品总数的百分比。

产品检验时,从每个箱样本中随机取2小件(瓶、袋),使总量约3kg(若取2小件不够时,可适当增加件数;若过多,应集中后,二次随机抽取)。取出的样品按GB/T 13173-2008分样,然后分装在三个干燥洁净的密封容器中,并封签。标签上应注明产品名称、商标、生产日期(或批号)、抽样日期、生产厂名及双方抽样人签名等项目。交收双方各执一份进行检验,第三份由交货方保管,备仲裁检验之用,其保管期不超过一个月。

8、 标志、包装、运输和贮存

8.1 标志、包装

按QB/T 2952执行。

8.2 运输

产品在运输时应轻装卸,不应倒置,避免日晒雨淋,严禁在箱上踩踏和堆放重物。

8.3 贮存

8.3.1 产品应贮存在通风干燥且不受阳光直射、雨淋的场所。

8.3.2 堆垛要采取必要的防护措施,堆垛高度要适当,避免损坏大包装。

8.4 保质期

在本标准规定的运输和贮存条件下,在包装完整未经启封的情况下,产品的保质期按照产品销售包装标注执行。