基于新型防热机理的防热材料的设计与试验验证

武高辉,康鹏超,张 强

(哈尔滨工业大学金属复合材料与工程研究所,黑龙江哈尔滨150001)

基于新型防热机理的防热材料的设计与试验验证

武高辉,康鹏超,张 强

(哈尔滨工业大学金属复合材料与工程研究所,黑龙江哈尔滨150001)

传统的防热材料大多是依靠材料自身的高熔点“忍受”热流或依靠缓慢烧蚀来被动地延长寿命的,这些材料因其密度大或耐氧化不足等问题已经不能满足飞行器设计者的期望,突破传统的被动式防热的思路从防热机理的源头上探索新的思路或许可以找到可行的技术途径。作者设计了一个新的材料体系——耗散防热材料,即在石墨中加入还原性金属,在烧蚀过程中还原性金属耗散热量,同时耗散外界的氧,自发生成氧化物陶瓷膜。新的材料设计的思想是“利用”热流而不是单纯“忍受”热流,初步试验验证表明,在廉价的石墨渗入耗散剂——铝制备的耗散防热材料,在2 900℃,4 MW/m2热焓值烧蚀下,线烧蚀率仅为传统C/C的1/10。其耗散防热原理包含了以往的汇热防热、辐射防热、烧蚀防热、发汗防热等防热形式,增加了相变反应防热,是一种新的防热原理,这种高效能、低成本的材料预计具有很好的应用前景,也将推动非平衡条件下的金属化学基础理论突破。本材料研究的科学问题,涉及高温、高压、高速气流冲刷等非平衡状态的化学反应问题、金属流动问题等,这些问题的研究必将推动材料科学与传热学、流体力学、燃烧化学、气动力学等学科的交叉互动和新的发展。

防热材料;烧蚀;防热原理;耗散防热;金属基复合材料

1 前言

“防热材料”亦称“耐高温烧蚀材料”,是超高音速飞行器的必备材料之一[1],在火箭发动机喷管,飞行器的端头、外蒙皮,航天飞机机翼前缘,发动机叶片等部位有着广泛的用途和巨大的市场。

以往的的防热材料,一类是依靠自身的高熔点来耐受高温,如难熔重金属或者陶瓷。难熔金属如钨、钼、铌、铼等[2-4],这类金属的熔点可达 2 740~3 680 K,具有良好的耐烧蚀性能,但其密度高,需要大大增加飞行器发动机的推力,这是设计者所不希望的。陶瓷材料密度低,如 SiC,TaC等碳化物陶瓷和 Al2O3,ZrO2,MgO等氧化物陶瓷[5],密度都在3.0 g/cm3左右,具有天然的高熔点、低密度,但其抗热震性能限制了其广泛应用。

设计者总是希望得到密度小、耐高温且抗热震性能良好的防热材料。石墨材料是应用最早的轻质防热材料,密度介于1.9~2.2 g/cm3之间,其在常压下不熔化,在3 973 K左右直接升华。石墨的缺点是在氧化性气氛中热化学烧蚀较为明显,耐烧蚀性不足。大自然赋予人们的材料总不是十全十美的,需要人们去发现和创造[6]。前期,人们提出了缓慢烧蚀的方案,即在构件服役期间内有足够的耐烧蚀容限就认为该防热材料可以使用。这种材料最具代表性的有 C/C材料[7]和树脂材料[8]。树脂材料在高温下发生热解,生成的炭状物具有耐高温性能和防热性能良好,导热率低的优点,但烧蚀率较大。后来,人们发现了碳纤维,这是一种密度小、模量高、耐高温烧蚀的新材料,用其编制成三维构件后,抗烧蚀性能大大增加,较树脂类材料提高了1个数量级以上,不过对航天飞机这样较长期往复飞行的飞行器来说,烧蚀速率还是偏大,而烧蚀速率过大会改变飞行器的外形,造成飞行动力学参数的变化,难以精确地进行飞行控制。之后,在C/C材料表面制备HfC,TaC,SiC,ZrC,NoC 等涂层[6,10-11]以提高抗氧化性能和延缓烧蚀。美国X-38/V201飞行器地面返回舱的机体副翼、鼻锥帽以及翼缘等部位采用了C/C-SiC复合材料[12-13],这是将陶瓷的低密度、抗高温氧化与碳纤维的高比强度、高比刚度相互结合的巧妙构思,效果显著,在航天飞机上已经成功应用。但这种材料价格极高,而且还未摆脱“忍受”高温的被动局面。

迄今为止,同时具备轻质(密度<2.3 g/cm3)、耐高温(>3 000℃)、非烧蚀(线烧蚀率<0.01 mm/s)3个基本性能的材料还未见报道。

2 设计思路

新材料设计思路来自于“因势利导”、“以柔克刚”的哲学概念,新的材料体系以石墨(也可以为C/C)为基体,在其孔隙中渗入还原性金属,这种还原性金属应当具有3重作用:一是依靠自身的液化、气化来消耗外界的热量;二是气化后还要消耗外界的氧,从而切断基体氧化的源头;三是高温氧化后在表面自发生成氧化物陶瓷膜,保护基体不被烧蚀。

这样,以往的“忍受”高温的防热机理变成了“利用”高温和氧环境的新的机理,将热能与氧化物质有效利用,从而达到一种主动防热的效果。

这是一种新的耐烧蚀机理,称之为耗散防热机理[14]。这个过程包含了“热耗散”和“氧耗散”,称这种材料为“耗散防热材料”。还原性金属此时不再体现作为金属材料的机械特性而是发挥其物理和化学属性,称之为“耗散剂”。从防热机理上看,该材料综合了汇热防热、辐射防热、烧蚀防热、发汗防热等现行防热材料的各种防热形式,之外还包含相变防热的新形式。

3 烧蚀试验验证

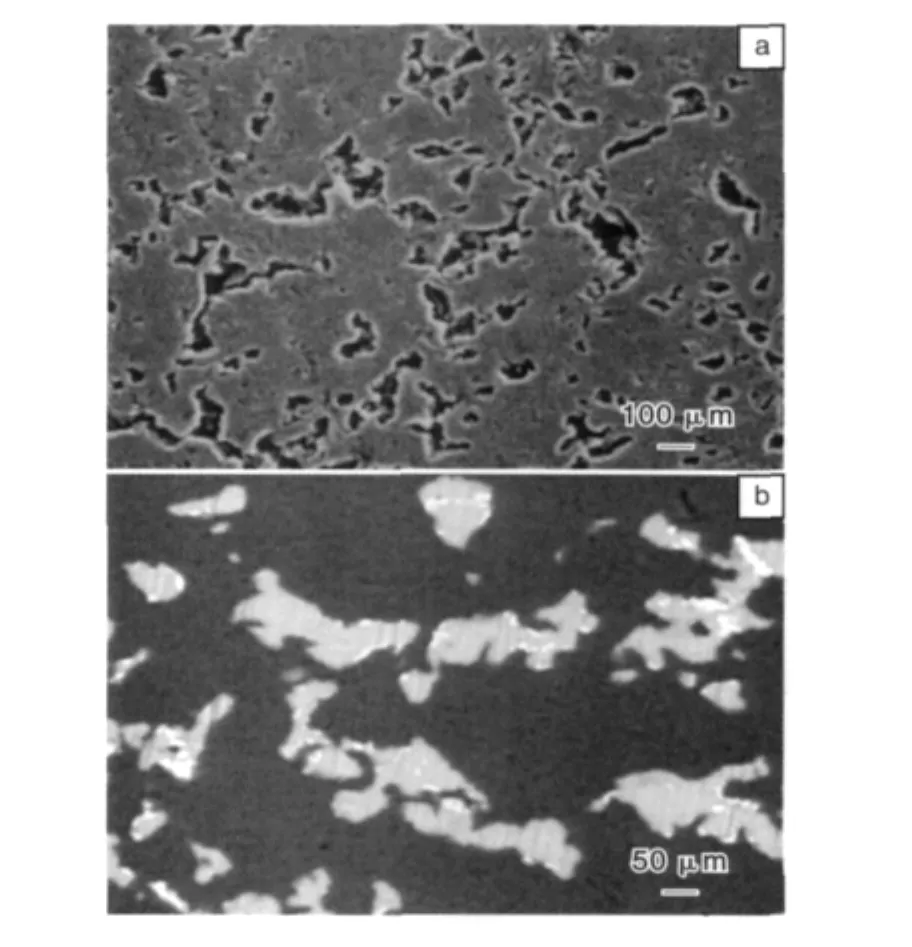

为验证这一设想,以Al为耗散剂,石墨为基体,采用压力浸渗专利技术[15]制备了Al/Gr耗散防热材料,其微观组织形貌示于图1,SEM照片显示金属Al已经填满石墨的空隙。用电弧加热器进行驻点烧蚀实验,试样尺寸为φ15 mm×45 mm,烧蚀面为圆柱体端面,烧蚀温度2 900℃,气流速度2 030 m/s,弧室压力0.25 MPa,热流4 MW/m2。

图1 石墨基体(a)及其耗散防热材料(b)的SEM像Fig.1 SEM images of graphite matrix(a)and dissipation thermal protection materials(b)

图2a为电弧加热器驻点烧蚀过程的图像,高速高温气流从电弧加热器的喉部(Nozzle)喷出,左边的梯形亮区和中间的长方形亮区为试样夹具(Sample Fixture),右边的最亮线即为试样的烧蚀表面,图2b的试样表面热流密度曲线显示出试样中心热流达到4.75 MW/m2,边缘部为4.25 MW/m2左右。可以看出,在烧蚀过程热量主要集中在烧蚀表面,而不是迅速向内部传递,这有利于降低材料内部的温度载荷。烧蚀40 s后的表面形貌示于图3。结果显示:烧蚀40 s后线烧蚀率仅为0.005 6 mm/s,比传统C/C材料在同样条件下的烧蚀率低1个数量级;成分分析表明表面产物为Al2O3,即在烧蚀过程中金属Al优先于C与氧气发生氧化反应,在石墨表面生成Al2O3陶瓷膜;从陶瓷膜被高速气流吹出波浪状的形貌特征可以认为Al2O3呈粘稠状,粘稠状陶瓷具有较高的粘附力,无热震问题;同时,陶瓷膜上还分布许多孔洞,这是耗散剂气化不断溢出的痕迹,可知陶瓷膜的生成是一个还原性金属液化、气化后不断溢出、不断氧化、不断消耗的动态过程。从零烧蚀的结果可以判断,自主生成的陶瓷膜及其氧化过程有效地抑制了基体石墨材料的热化学烧蚀,提高了石墨基体的耐烧蚀能力。同时,如果表面出现膜的缺陷,这种粘稠状膜本身具有自愈合作用。

图2 烧蚀过程录像截图(a)以及烧蚀面热流分布曲线(b)Fig.2 The video screenshot of ablation(a)and heat flow distribution curve of ablation surface(b)

4 氧耗散与热耗散机理初步分析

采用国家军用标准GJB323A-96进行氧乙炔烧蚀实验,试样尺寸为φ30 mm×10 mm,烧蚀时间为60 s,氧乙炔焰设定最高温度3 500℃。通过实验测试Al/Gr耗散防热材料表面、距离表面5 mm以及材料背面在烧蚀过程中的温度变化,研究这种材料的热耗散原理,结果如图4所示[16]。从实验结果可以看出:烧蚀结束时,Al/Gr耗散防热材料的表面温度在2 000℃左右,距离表面5 mm处以及背面温度没有随着烧蚀的进行而线性升高,而是出现了一个平台。这是因为作为耗散剂的Al在烧蚀过程中伴随有液化、气化,吸收大量潜热的缘故。平台温度在1 200~1 300℃,高于Al在平衡状态下的熔点(660℃),这是金属在快速升温过程过热度更高的表现。将整个烧蚀过程分为非稳态吸热升温、吸热熔化、液态耗散剂升温以及烧蚀蒸发等4个阶段,分别利用控制微分方程计算4个阶段的升温曲线,整合后的结果见图4b。可以看出模拟计算的升温趋势与实验结果相吻合,证明了耗散防热机理的正确性。

关于氧耗散,首先耗散剂的化学组成必须满足氧化反应自由能低于C的热力学条件。为此以Al为例进行了相应的计算。

由公式(1)得出在氧乙炔烧蚀条件下的主要反应吉布斯自由能,结果示于图5。

图3 耗散防热材料烧蚀40 s后的表面粘稠状陶瓷膜的SEM形貌Fig.3 SEM morphology of viscous ceramic membrane on the dissipation thermal protection materials after 40 s ablation

由图5可以看出,耗散剂Al的氧化驱动力很大,ΔG(负值)在2 700℃以下低于C的氧化吉布斯自由能,实验结果显示在2 900℃下仍然是铝的氧化,石墨的烧蚀率接近于零,这说明在高压条件下图5的这一曲线交叉点能够向高温移动。

C/C、石墨这类防热材料的失效原因主要是氧化烧蚀,由本实验结果可以认为,在石墨中加入比C还原性更强的金属之后,急剧的氧化反应快速消耗了热流中的氧气,构成氧耗散,从而阻断了基体石墨的氧化。同时,由于烧蚀表面反应生成了氧化膜,覆盖在基体表面,有效地阻止了氧向基体内部的扩散,限制了基体与氧气的接触,从而延缓了石墨氧化。这是耗散防热材料能够承受2 900℃烧蚀主要原因。

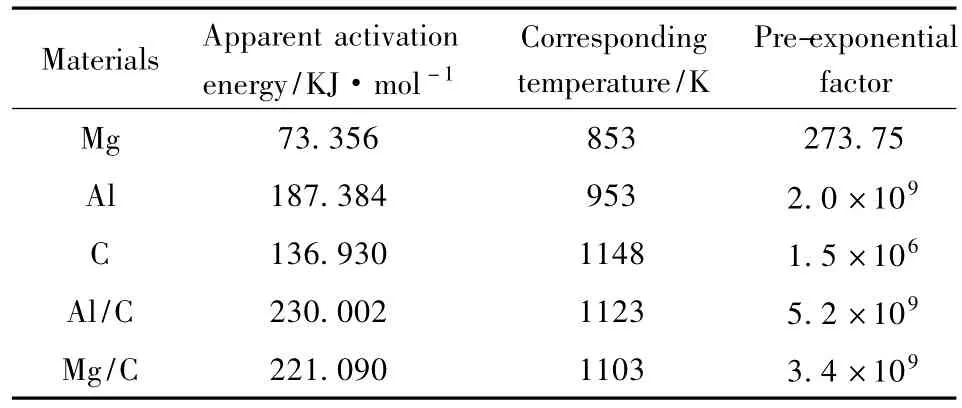

作者以Al-Mg/Gr复合材料为例,采用热失重实验进行了动力学研究[17],实验条件选在常压,大气气氛中从室温开始加热到900℃,升温速率10℃/min,并将原始数据按照公式(2)进行处理,得到反应激活能等数据,见图6[17]。图中拟合曲线的斜率代表相应氧化反应的激活能,截距代表了Arrhenius公式中的指前因子,据此整理得到反应动力学参数见表1。

图6 4种材料氧化反应的Arrhenius曲线Fig.6 The Arrhenius curve of oxidation reaction for four materials

表1 表观活化能及指前因子计算结果Table 1 Calculate results of apparent activation energy and exponential factor

其中,m0为试样初始质量(g);m为t时刻试样质量(g);Ea为反应激活能(J/mol);A为指前因子。

从表1可以得到,Mg的激活能非常低,所以在氧化初期、温度很低的情况下都是以Mg的氧化反应为主,Al的激活能虽然与C的不相上下,但指前因子却高出3个数量级,所以Al在反应速率上仍然占有优势。以上2点说明金属在反应动力学上比石墨更易氧化,从而保护基体材料不被氧化,这正是金属的加入使复合材料的表观活化能大大提高的主要原因,是复合材料表现出抗氧化行为的理论依据。

耗散防热材料在受到高温氧化性气流冲击下,表面生成并保持一种氧化膜。在保持有序结构(陶瓷防护涂层)的过程中,耗散剂熔化气化吸收热量,并且在耗散剂氧化反应中消耗氧,这与普里高津所提出的耗散结构原理[14]是相似的。

当然,Al在氧化反应的同时还要放出热量,不过这种氧化反应是在材料表面的边界以外发生的,反应放出的热量被高速气流带走,不会影响到作为服役对象的耐烧蚀材料体系的温升。在烧蚀实验时也没有检测到试样本身温度的明显升高,而是维持在一个较低的水平上,这与前面的推测是一致的。

5 结语

实验表明,这种高性能、低成本的防热材料具有耐高温、耐氧气流冲刷的特性,在几种烧蚀条件下均表现出良好的抗热震性能和抗烧蚀性能。耗散防热材料在烧蚀过程中,耗散剂吸收大量的液化和汽化潜热,使材料表面以及内部温度明显低于环境温度,有效减缓了材料内部的温度载荷,同时表面生成的胶状陶瓷膜有效保护材料不被热化学烧蚀。但是耗散剂的动态消耗速率决定了其有效寿命,所以预计在高超音速飞行器的机翼前缘、鼻锥、火箭发动机喷管等短时高温环境下会有应用潜力,与目前的防热材料相比,成本低得多,而且可以简单地加工成各种形状。

这种新型防热材料还可以根据烧蚀条件在一定范围内调整或选择不同沸点的耗散剂,以适应不同的使用温度,而且这种材料具有可加工性,对飞行器设计者具有吸引力。

目前,耗散防热材料研究还存在很多问题有待进一步解决,如下:

(1)没有可靠的检测方法监测烧蚀过程中的动态烧蚀行为,只能通过烧蚀后急冷的方法采集烧蚀形貌和组织形态然后推测烧蚀过程;

(2)没有合适的烧蚀模型可以表征这种新材料的多种烧蚀机理共存的烧蚀过程;

(3)耗散剂的相变、流动,陶瓷膜的生成、沉积、保持机理,极端条件下的烧蚀反应,陶瓷膜的寿命及其延寿,以及烧蚀反应机制—胶状陶瓷流动—催化效应—气动热力等多环境耦合的多学科问题,这些问题的研究,将加深对非平衡、超临界状态下的金属学、氧化、相变问题的认识。

另外,在烧蚀试验中,发现了一些烧蚀现象,例如:耗散剂只是向烧蚀面流动而不会向试件侧面或者背部流动;在不同的高压、高焓条件下,烧蚀过程中可观察到有不同形态的胶状烧蚀产物,成分基本为金属氧化物;保持非烧蚀状态与耗散剂的性质、气流压力、气流焓值存在一定关系等。

相信,耗散防热材料的研究必将推动材料科学与传热学、流体力学、燃烧化学、气动力学等学科的交叉互动和新的发展。

References

[1]Mayeaux Brian M,Collins Thomas E,Jerman Gregory A,etal.Materials Analysis:a Key to Unlocking the Mystery of the Columbia Tragedy[J].JOM,2004,56(2):20 -30.

[2]Ozaki Y,Zee R H.High Temperature Diffusion of Hafnium in Tungsten and a Tungsten-Hafnium Carbide Alloy[J].Scripta Metallurgica et MateriaIia,1994,30(10):1 263-1 267.

[3]Chen S R,Gray G T.Constitutive Behavior of Tantalum and Tantalum-Tungsten Alloys[J].Metallurgical and Materials Transactions A:Physical Metallurgy and Materials Science,1996,27 A(10):2 994-3 006.

[4]Meeravali N N,Kumar S J.The Utility of a W-Ir Permanent Chemical Modifier for the Determination of Ni and V in Emulsified Fuel Oils and Naphtha by Transverse Heated Electrothermal Atomic Absorption Spectrometer[J].Journal of Analytical Atomic Spectrometry,2001,16(5):527 -532.

[5]Lidman W G,Bobrowsky A R.Correlation of Physical Properties of Ceramic Materials with Resistance to Fracture by Thermal Shock[J].NASA Technical Note,1949:1 918.

[6]Dino C.Improvements in Composite Tactical Solid Rocket Motor Technology[R].AIAA,1975:90.

[7]Buckley D J,Edie D D.Carbon-Carbon Materials and Composites[M].New Jersey:Noyes Publications,1993:223-266.

[8]Dietrich C W,Giedt D C.Resin Transfer Molding and Compression of Nozzle Components as a Low-Cost Alternative to Tape Wrapping[R].AIAA,1993:14.

[9]Kachi T,Kato Y,Ushigome N,etal.Evaluation of the Coating Layer Formed on the Substrate of C/C Composites[J].Energy Conversion and Management,2001,42(15-17):1 963 -1 975.

[10]Samoilenko V G,Pereselentseva L N.Deposition of Zirconium Carbide Coatings Acting as Diffusion Barriers in Composites Consisting of a Metallic Matrix and Refractory Metal Fibers[J].Powder Metallurgy and Metal Ceramics,1975,14(9):725-728.

[11]Baker C F.A High Temperature,Light Weight,Nozzle Material[R].AIAA,1994:2 894.

[12]Curry Donald M,Kowal John,Sawyer James Wayne.Application of Carbon-Carbon and Silicon Carbide Composites to Reusable Launch Vehicles[D].AIAA Space Transportation Symposium,2002(4):11-12.

[13]Hald H,Weihs H.Development of a CMC Nose Cap System for X-38[D].Arcachon,France:1st International Symposium Atmospheric Reentry Vehicles and Systems,1999.

[14]Prigogine I.Theoretical Physics and Biology[M].Amsterdam:North-Holland Publisher Company,1969:23-52.

[15]Wu Gaohui(武高辉),Chen Su(陈 苏),Zhang Qiang(张强),etal.A Method of Metal Matrix Composites Preparated by Vacuum Pressure Infiltration(一种真空压力浸渗制备金属基复合材料的方法):China,ZL200810064995.2[P].2008-07-25.

[16]Wu Gaohui(武高辉),Liu Xiang(刘 祥),Chen Su(陈苏),etal.Gr/Al防热材料的传热特性[J].Aerospace Materials&Technology(宇航材料工艺),2010(1):32-34.

[17]Wu Gaohui(武高辉),Chen Su(陈 苏),BaiXue(白 雪),etal.Al-Mg/C耗散防热材料静态氧化模型[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2010,39(1):520-524.

Design and Experimental Verification of Thermal Protective Materials Based on the New Thermal Protective Mechanism

WU Gaohui,KANG Pengchao,ZHANG Qiang

(The Metallic Composites and Engineering Institute of HIT,Harbin 150001,China)

Innovation design of the new ablation resistance materials should be focus on the source of the heat protection mechanism,because it is almost the high melting point or slow ablation rate to“endure”heat flow or prolong use life for the present traditional thermal protection materials,whose large density or ablation rate can not meet the strict requirement of future vehicle designer.The author designed a new material system—dissipation thermal protection materials—infiltrating reducing metal to graphite,whose dissipative agent dissipate heat and oxygen in ablation,and generate a kind of ceramic membrane to protect matrix.The new idea is to“make use of”,not“endure”heat flow,and the preliminary test results show that the liner ablation rate of the composite infiltrating Al(as dissipative agent)to graphite is 1/10 of that of C/C in the condition 2 900℃,enthalpy values of 4 MW/m2,whose cost is only 1/50 of C/C!Dissipation thermal protection is a new form of thermal protection which includes phase transition besides sink heat,radiation,ablation,transpiration etc.The composite is expected to be very attractive for its good property and low cost,and it faces different problems of reaction rate and metal flowing etc.in the supercritical state-high temperature,high pressure and high speed airflow from the present ablation resistance materials only at high temperature,while it is believed that research on these problems will surely promote the interaction of material science,heat transfer,fluid mechanics,cumbustion chemistry and gasdynamics.

thermal protective materials;ablation;thermal protective mechanism;dissipation thermal protection;metal matrix composites

武高辉

TB332

A

1674-3962(2012)01-0056-06

2011-10-08

国家自然科学基金资助项目(90816017)

武高辉,男,1955年生,教授,博士生导师