关于PDC钻头破岩效率的研究

孙 辉 郭俊磊 李隆承

(中国石油渤海装备(天津)中成机械制造公司,天津 塘沽 300280)

关于PDC钻头破岩效率的研究

孙 辉 郭俊磊 李隆承

(中国石油渤海装备(天津)中成机械制造公司,天津 塘沽 300280)

钻头作为钻进过程中主要的破岩工具,其质量的优劣直接影响钻进速度以及钻井的质量和成本。PDC钻头作为金刚石钻头的一种,其在低钻压下可以获得比较好的进尺和钻速,因而得到了广泛的应用。对于PDC钻头,其切削齿尺寸、后倾角和布齿密度是影响其性能的重要参数,本文通过对PDC钻头的室内试验,探讨了切削齿尺寸、后倾角和布齿密度对PDC钻头破岩效率的影响。

PDC钻头;破岩效率;试验

在钻井实践中,切削齿尺寸、后倾角和布齿密度被证明是影响PDC钻头性能的重要参数,这些参数对PDC钻头的破岩效率起着关键性作用。在当前的PDC钻头设计中,很多情况下施工人员是凭借经验来对削齿尺寸、后倾角和布齿密度进行设计的,比如,对于软地层会采用低密度、大尺寸布齿,对于硬地层会采用高密度、小尺寸布齿,后倾角为 10°~30°。目前,由于缺乏理论依据,在对PDC切削齿尺寸、后倾角和布齿密度进行取值时往往会存在不确定性,无法满足PDC钻头设计的需求。

1 试验设计准备

本文将试验钻头设计为直径为100mm的四刀翼钻头,将钻头的剖面形状设计为“直线-圆弧-直线”的形状,外锥角为 15°,内锥角为 130°,冠顶圆弧半径为13mm,冠顶旋转半径为30mm,将切削齿的直径设计为13.44mm,15.88mm,19.05mm,后倾角的取值为 5°、10°、15°、20°、25°。在试验钻头的数量上一共设计了21个试验钻头。在岩样的制备上,笔者为了使试验具有良好的对比性和重复性,将采取人造岩样进行试验,主材以水泥为主,共制作了三种标准的岩样,分别代表了极软、软和中这三类地层。

2 钻进试验过程

笔者采用3H-650A型钻头试验台架来进行试验,该试验台架的组成部分主要包括电机驱动旋转系统、液压控制钻压系统、水力循环清洗系统以及数据采集系统。在钻进试验中,笔者将转速固定为60 r/min,将钻压分别设计为4kN,6kN和8kN,在循环介质方面选用清水,将清水的流量设计为11 L/s。整个试验主要包括两个阶段,在第一阶段,使用1~15号钻头来对1#,2#和3#岩样进行钻进,试验台架的数据采集系统将钻压、钻时、扭矩、转速和进尺进行自动记录,并且每次进行试验时连续重复三次,最终将计算出的平均钻速作为破岩石效率的指标。在第二阶段,首先对第一阶段的试验结果进行分析,优选出适合不同岩样的最佳切削齿直径和后倾角,然后使用后面的16~21号钻头来对1#,2#和3#岩样进行钻进试验,记录结果并分析布齿密度对钻头破岩效率的影响规律。

3 切削齿尺寸与后倾角对破岩效率的影响

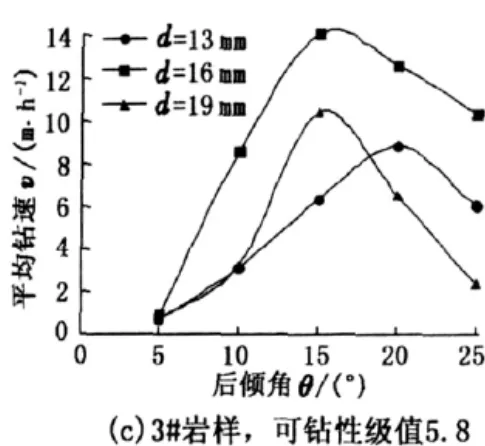

下面三个图是钻头在6kN钻压下对三种岩样钻进时,钻速受切削齿直径和后倾角影响所形成的平均数值曲线图。

通过对不同钻压下钻头钻进三种岩样的平均钻速、切削齿直径以及后倾角进行分析,笔者发现,钻头在6kN、8kN和10kN钻压下的变化规律基本相同,只是在平均钻速上略有不同。通过对试验结果进行分析可知,切削齿和后倾角对PDC钻头的破岩效率会产生比较大的影响。其中,在钻进时,当切削齿直径为16 mm和19 mm,岩样的可钻性级值分别为3.5、4.6和5.8,后倾角为10°~15°时,PDC钻头的破岩效率较高;当切削齿直径为13mm,岩样的可钻性级值为3.5,后倾角为10°~15°时,或者是岩样的可钻性级值为4.6和5.8,后倾角为15°~20°时,PDC钻头的破岩效率较高。

从上面三个曲线图中,还可以看出,切削齿尺寸对PDC钻头的破岩效率也会产生非常大的影响,当岩样的可钻性级值均为3.5时,平均钻速按从高到低依次为19mm切削齿钻头、16mm切削齿钻头、13 mm切削齿钻头;当岩样的可钻性级值为4.6和5.8时,平均钻速按从高到低依次为16mm切削齿钻头、19mm切削齿钻。通过分析发现,在同样的钻压水平下,当地层可钻性级值低、抗钻阻力小时,切削齿比较容易钻进地层,所以在此时使用大尺度的切削齿所获得的破岩效率比较高;反之,当地层可钻性级值高,抗钻阻力大时,如果选用较大尺寸的切削齿,就很难钻入地层。由此可见,当使用PDC钻进三级以下的地层时,选取19mm的切削齿可以获得比较好的破岩效率;当对Ⅳ和Ⅴ级地层进行钻进时,选用16mm的切削齿可以获得比较好的破岩效率。可见,如果地层可钻性级值高,则应当选用直径小的切削齿来钻进。

结语

PDC钻头的破岩效率与切削齿尺寸、切削齿的后倾角和布齿密度都有显著关系。在切削齿尺寸方面,在选用钻头时,应当依据地层的性质来选取合适尺寸的切削齿,当对可钻性级值在三级以下的软地层进行钻进时,可以选用直径为19mm或者更大的切削齿来钻进;当对可钻性级值为5~9级的地层钻进时,可以选用直径为16mm的切削齿来钻进。在切削齿的后倾角方面,PDC钻头的破岩效率与地层性质和切削齿尺寸有关,对可钻性级值为五级以下地层钻进时,当切削齿直径为19mm或16mm时,应当选取的最佳后倾角为10°~15°,对可钻性级值更高的地层钻进时,但切削齿直径为13mm,应当选取的最佳后倾角为15°~20°。在布齿密度方面,PDC钻头的钻进速度会随着布齿密度的增加而发生降低,在设计PDC钻头时,应当根据切削齿尺寸和地层的性质来设计布齿密度。

[1]邹德永,王瑞和.PDC钻头的岩石研磨性试验研究[J].石油大学学报:自然科学版,2003(27-2).

[2]李树盛,王镇全,马德坤.钻头切削齿的运动分析和破损机理[J].石油机械,1997(25-2).

TE92

A

- 中国新技术新产品的其它文章

- 通讯基站系统防雷设计方案浅析