印度尼西亚油砂萃取工艺研究

鲍明福, 肇永辉

(抚顺矿业集团工程技术研究中心,国家能源局重点实验室,辽宁抚顺113009)

石油作为一种不可再生资源,随着人们石油使用量的加大,已探明的原油储量越来越少。而油砂作为一种非常规能源,通过加工处理后可以得到大量的重油,成为石油的重要替代资源,油砂的重要性日益引起人们的重视。油砂是一种表面被沥青等重油包括的砂石,一般由砂石、粘土、水和沥青等重油组成。一般情况下,在油砂中沥青等重油所占的质量分数为5%~30%[1-2]。世界上90%以上的油砂分布在北美地区,在印度尼西亚也分布有大量的油砂资源。在印度尼西亚的东南地区的布敦岛上的油砂,储量在3×109m3以上,具有极大的开发潜力[3-4]。油砂的分离加工技术主要有热碱水水洗法、有机溶剂萃取法和干馏热解法等,对于水润性的油砂多采用热碱水水洗的方法,对于非水润性的油砂多采用有机溶剂萃取法和干馏热解法。实验首先对印度尼西亚KBK和LWL矿两种油砂(即K型和L型油砂)进行类型分类,再采用有机溶剂萃取和水洗分离相结合工艺进行分离研究,为非水润性油砂分离提供一种新的工业化方法[5-6]。

1 溶剂抽提实验

1.1 实验原理与方案

将油砂与有机溶剂按照一定的比例混合后,进行加热、搅拌,使油砂表面的重油溶解于有机溶液中,而砂石等固体静置后沉淀在溶液底部。将固液分离后,再用水洗试剂洗涤砂石,将吸附在油砂表面的有机溶剂洗掉,使砂土达到国家排放标准,对于漂浮在水剂表面的有机溶液,进行回收处理。在蒸馏釜内,将含有重油的有机溶液进行蒸馏,釜底得到重油,从塔顶回收有机溶剂。有机溶剂进行循环利用,釜底的重油即油砂油[7-8]。

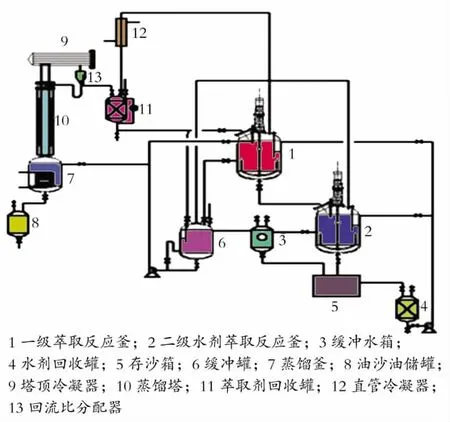

“萃取+水洗”抽提技术,是抚顺矿业集团研究中心在现有的溶剂抽提工艺基础上,结合印尼油砂自身特性而研制开发的新工艺。该工艺将溶剂抽提与热碱水洗两套工艺有机地结合,首先油砂进行破碎筛分到一定的粒度,然后将油砂定量投入到一级萃取反应釜进行萃取,萃取后釜内分两层,溶剂油与油砂油的混合溶液在上层,萃取后的油砂在下层。通过溢流将混合溶液与油砂分离,输送到缓冲罐,釜内萃取后的油砂和少量的混合油通过釜底管路输送到二级水洗反应釜。在水洗釜内经水洗剂洗涤后,混合油从油砂表面剥离,釜内分三层,上层为混合油溶液,中层为水洗剂,底层为油砂尾砂。通过溢流将顶层的混合油输送到缓冲水箱,釜内的油砂尾砂和少量水洗剂通过釜底管路输送到存沙箱。在缓冲水箱内,上层混合油溢流到缓冲罐,缓冲罐中的混合油通过泵输送到蒸馏釜进行蒸馏,将低沸点的萃取剂与高沸点的油砂油分离。回收的萃取剂进入溶剂回收罐循环使用,釜底的油砂油进入油砂油储罐。

1.2 实验设备及仪器

1.2.1 “萃取+水洗”中试装置 油砂溶剂“萃取+水洗”工艺主要由以下系统组成:

(a)给料系统:包括物料的仓储、破碎、计量、输送等。

(b)萃取系统:萃取反应釜。依据反应温度、搅拌强度、剂砂比等条件,选择萃取级数。

(c)水洗系统:水洗反应釜。依据反应温度、搅拌强度、剂砂比等条件,选择萃取级数。

(d)蒸馏系统:依据萃取剂与油砂油的馏程性质选择蒸馏塔釜。

(e)尾砂处理系统:萃取后的油砂残砂在存沙箱内沉淀分离,回收部分水洗剂,残砂放入存砂槽。

本次实验规模为工业化前的小试实验,实验装置为自主独立设计,最大处理量240kg/d。实验装置主要有油砂抽提装置和油砂油蒸馏装置组成,设备、管线都做好了防静电处理,所有泵,反应釜,罐在实验过程中都是密封的,油砂油储罐设有保温,部分管线设有伴热,配有自动化控制系统一套,各种计量观测安全设备齐全。实验装置如图1所示。

1.2.2 原料 K型和L型油砂样品各1t,油砂的主要性质如表1所示;有机萃取溶剂(自制):2t;水洗药剂(自制):200kg;

1.3 实验前油砂样品的准备

1.3.1 油砂样品的测定 印尼油砂K型和L型两个样品各1t,萃取剂(溶剂油)2t,工业水4t,对油砂的基本性质进行分析化验,油砂的减重法是以甲苯为萃取剂的索氏抽提实验所得,浸泡后减重的百分比即为大部分油砂油与油砂中水分所占百分比的和。萃取后的油砂残渣中各组分含量已经不能再利用萃取抽提方法获得,本实验中采用了热解法,方法参考国标煤的低温干馏方法[9],其结果见表1。

Fig.1 The flowsheet of oil sand separation图1 油砂分离装置流程

表1 印尼油砂基本性质数据Table 1 The properties of Indonesia oil sand

1.3.2 油砂预处理 将油砂粉碎,筛取粒度在13 mm以下的油砂微粒。将油砂用萃取剂浸润,萃取剂与油砂质量比为1/4,浸润30~60min,备用。

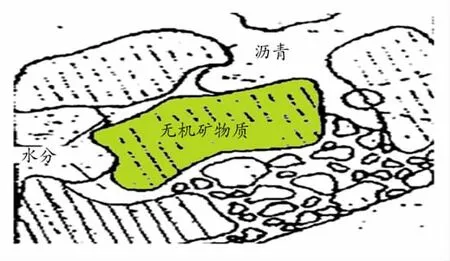

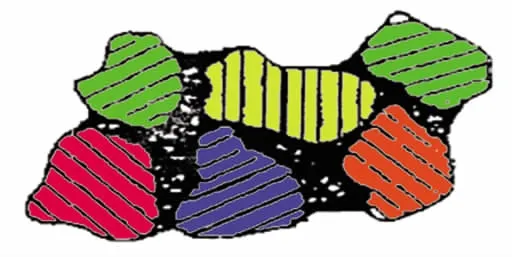

1.3.3 热碱水水洗试验 所谓水润性油砂,一般在其砂粒表面存在有一层由于砂粒与沥青油之间的双电层斥力作用而形成很薄的水膜(10nm)。油润性油砂,是指通过各种探测手段不能在油砂体中发现有水分存在的现象,也就是沥青油直接与砂体相接触。其结构如图2,3所示[4]。

水润性油砂一般采用热碱水水洗,即可实现砂石与重油的分离。热碱水水洗法的原理就是通过在水溶液中加入氢氧化钠等碱性物质作为洗脱剂,使其与油砂沥青中的羧酸等酸性物质反应,形成羧酸盐等表面活性剂,从而降低沥青与水之间的表面张力,使沥青膜破裂、沥青液滴沿着沙粒表面缩进,最终将油滴从沙粒表面驱离,实现油、砂的分离。再通过向水溶液中鼓气,使油滴与气泡结合,上浮至水溶液表面。将所得到的沥青泡沫收集、进行脱泥脱水处理后,最终得到油砂沥青。热碱水水洗法属于表面化学范畴,主要涉及亲油亲水平衡值、表面活性剂、洗脱率、油砂粒度、反应时间、水洗溶液的浓度、剂砂比[5]。

Fig.2 Water-wet oil sand图2 水润性油砂

Fig.3 Oil-wet oil sand图3 油润性油砂

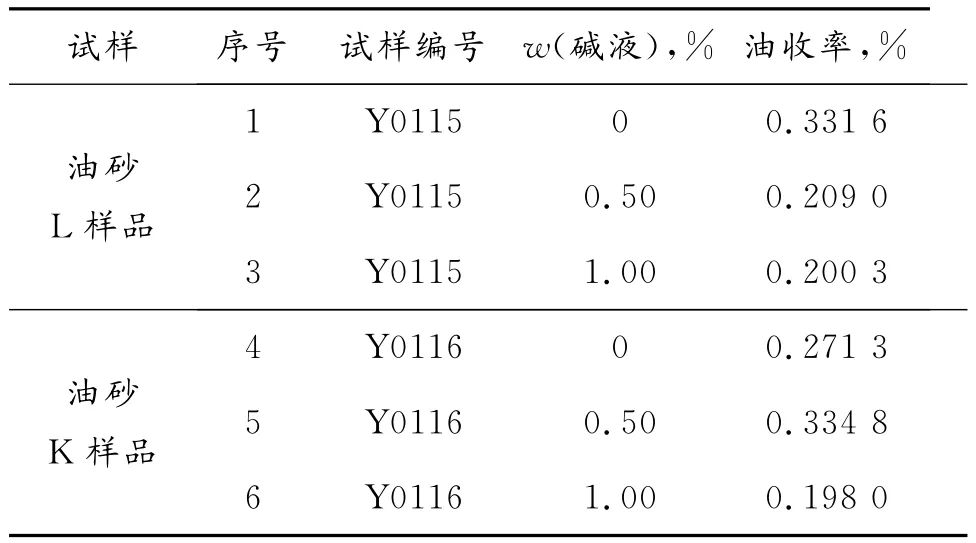

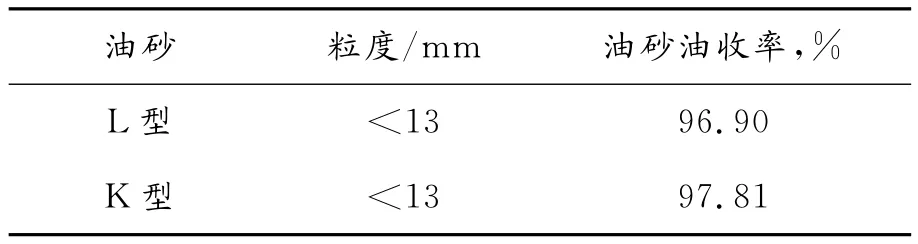

在此次水洗实验中,采用复配水洗配方,油砂粒度为小于40目,反应温度为95℃以上,反应时间大于30min,水砂质量比为5∶1,水洗药剂为复配试剂,质量分数分别采用0.5%和1.0%,搅拌速度为40r/min,将水洗后的油砂尾砂含油率与水洗前油砂的含油率进行比对后,得出的试验数据见表2。

表2 印尼油砂水润性验证实验数据Table 2 The indentifying experimental data of Indonesia oil sand

由表2可见,使用热碱水水洗工艺对于印尼这种油砂不起什么效果,因此不建议使用热碱水水洗工艺,可用有机溶剂萃取工艺进行试验研究。

1.4 实验步骤

(1)打开直管冷凝器循环冷却水。

(2)开动一级萃取反应釜搅拌机。从溶剂回收罐加入萃取剂到反应釜高度的3/5处。对一级萃取反应釜加热,向反应釜内加入油砂,使液面升到釜约4/5高度处,反应釜内温度控制在40℃,搅拌机的转速为50r/min,搅拌50min。

(3)反应结束后,停止搅拌,静置约10min。打开阀门,将油砂油溶液放入缓冲罐中,当油砂油放净后关闭阀门。

(4)启动试剂循环泵,向一级反应釜内加入水剂。启动二级反应釜搅拌机(转速为50r/min),将油砂和水剂从一级反应釜放到二级反应釜。当油砂全部流入二级反应釜后,关闭水泵及阀门,停止一级反应釜的搅动,关闭一级反应釜底部阀门。

(5)从水剂回收罐中抽取水剂,注入到二级反应釜内,砂土和水剂总体积为反应釜体积的4/5。加热,使反应釜内温度控制在95℃左右。搅动20 min。

(6)反应结束后,停止搅动,静止约10min。将水剂及萃取剂放入缓冲水箱。

(7)启动搅拌机,将砂土及水剂排放到存砂箱。

(8)水剂从二级反应釜进入缓冲水箱后,静止10min,将缓冲水箱上层的有机溶剂排放到缓冲罐。再将水剂和沉降下来砂土排放到存砂箱,液面降到缓冲罐1/5高度处。

(9)用清水冲洗存砂箱,以回收尾砂中的水洗试剂,将回收的水剂排放到水剂回收罐。向水剂回收罐内加入适量的水剂药剂,以使水剂的质量分数达到3%,并进行预加热,使水温达到90℃。定期打开罐底阀门,排放沉降下来的砂土。

(10)定期排放缓冲罐底的积水,以防水进入蒸馏塔,造成冲塔。

(11)将沥青与萃取剂的溶液送入蒸馏釜,使液面达到釜的高度1/2处。

(12)向塔顶冷凝器注入冷却水,启动蒸馏釜的搅拌机(转速为50r/min),调节回流比分配器的回流比。蒸馏釜加热到220℃左右,蒸馏时间约60 min。

(13)定期向萃取剂回收罐补充萃取剂。

2 实验结果及分析

小试实验中油砂抽提装置的实际运行效果稳定,得到可靠的实验数据,其实验结果具有一定的工业化价值。

油砂油的回收率在油砂分离工艺中是一个非常重要的数据,它关乎这套工艺的设计是否合理。在此次试验中,油砂油的收率由以下公式计算得出:

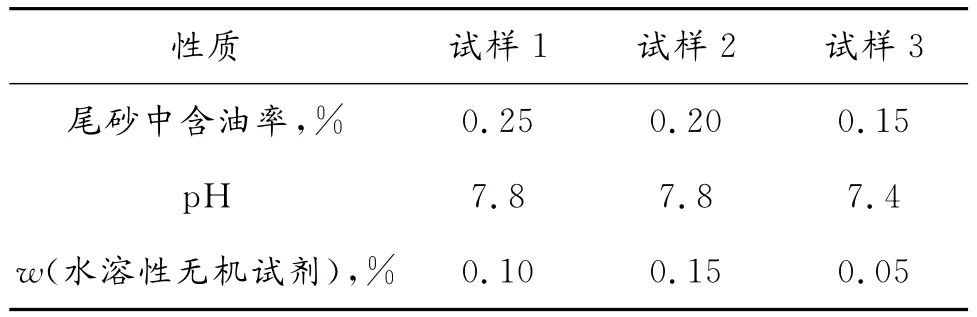

由以上公式,得出油砂油的收率数据如表3所示。

表3 油砂油收率Table 3 The pencentage of oil recovery

由表3可以看出,使用此套“萃取+水洗”工艺及有机溶剂和水剂配方,对于印度尼西亚的两种油砂的分离效率很高。

对尾砂取样3次进行含油量、pH和水溶性无机试剂含量分析,其数据如表4所示。

表4 尾砂性质分析Table 4 The tailings properties

由表4可知,3次取样的尾砂含油率均低于3%,pH接近于中性,水溶性无机试剂质量分数小于0.3%,尾砂符合国家排放标准。

取油砂油储罐内的油砂油进行油品分析,分析结果如表5所示。

表5 油砂油分析Table 5 The analysis of the oil from oil sand

由表5可知,这两种油砂的胶质及沥青质含量较高,可以用作燃料油或者制作沥青。

取水剂缓冲箱内的水洗试剂进行分析,以确定水剂的排放是否满足国家的排放标准,分析数据如表6所示。

由表6可知,水洗后的水剂内含有的有机物含量超标,不满足国家的排放标准,不能直接进行排放。若进行排放,必须加装污水处理装置,降低污水的有机物含量及氮化物的含量。

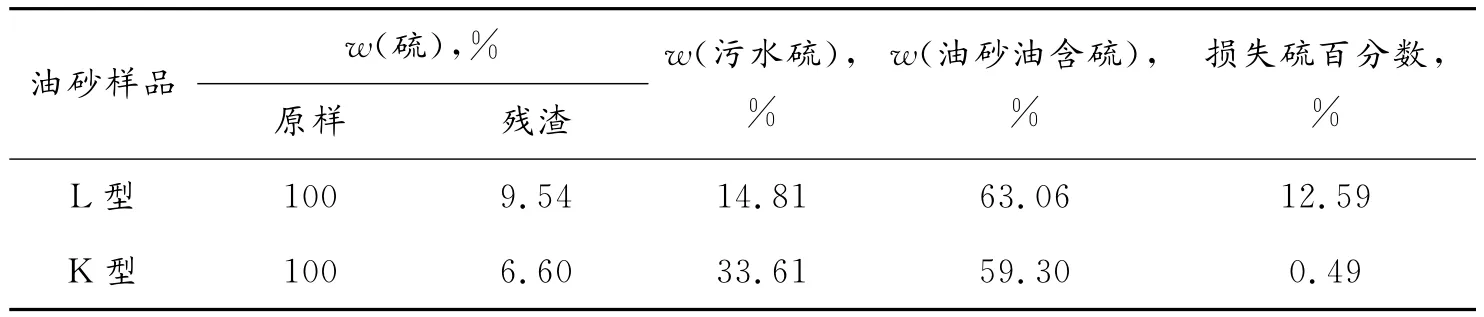

分别测定油砂、尾砂残渣、水剂污水、油砂油的硫含量,对油砂进行硫平衡衡算,实验数据如表7所示。

表6 水洗剂分析结果Table 6 The tailing solution analysis

表7 实验过程硫平衡Table 7 The banlance of sulphur

由表7可以看出,污水中的硫含量较高,在K型油砂的水洗后的污水中,硫的含量达到油砂含硫质量分数的33.61%。K型油砂油的含硫质量分数为59.30%,原油砂中的硫有相当大一部分在水洗过程中除去。因此该水洗工艺及配方在油砂分离过程中还能部分的除去油砂的硫含量,是该工艺的又一亮点。

3 结束语

(1)本实验获得了良好的油砂油收率,说明印尼这种非水润性油砂非常适用溶剂抽提工艺。

(2)本工艺创新性采用油砂萃取、水洗两步分离,使油砂残渣的环保排放和溶剂损失控制得到了很好的效果。

(3)通过反复实验,萃取抽提、水洗分离、蒸馏分离等各步骤的工艺参数均可以获得比较稳定的参数,说明抽提工艺可以顺利工业化放大。

(4)抽提工艺提取的油砂油是沥青状态的原油,凝点较高,粘度较大,在油品的储存和运输的过程中需要添加一些低凝点添加剂或增加伴热。

(5)水洗工艺环节中的水洗剂可以循环使用,但水的污染物会富集到较高浓度,工业装置应配套有污水处理系统。

(6)本实验中萃取剂再生采用常压敞口装置,损失较大,而工业化生产中蒸馏分离是一种成熟的工艺技术,而且实验中最高蒸馏温度不到300℃,能够得到很好再生效果。

(7)通过硫平衡得到油砂中的硫含量大部分留在了油砂油中,污水也含有部分的硫。该工艺及配方处理印尼这种非水润性油砂时,在满足较高的油砂油收率的同时,还能在一定程度上降低了油砂油的硫含量。

[1] 刑定峰,龚满英.加拿大油砂沥青加工方案研究[J].石油规划设计,2007,18(1):23-27.

[2] 石油工业部抚顺研究所.人造石油科学研究报告集[C].北京:北京石油工业出版社,1960.

[3] 接维强,李振山,籍国东.油砂开采方法综述[J].特种油气藏,2006,13(1):1-5.

[4] 王红庄,杨普华,朱怀江.水驱油过程中界面张力变化规律[J].石油勘探与开发,1996,23(6):58-61.

[5] 严格.内蒙古油砂热碱水洗分离试验研究[J].油田化学,2005,22(4):375-377.

[6] 李道山,厚吉瑞,徐瑞娟.三元复合驱油液在大庆油砂上的吸附研究[J].油田化学,2001,17(4):358-361.

[7] 吕广忠,陆先亮.热水驱驱油机理研究[J].新疆石油学院学报,2004,16(4):37-40.

[8] 马自俊.乳状液与含油污水处理技术[M].北京:中国石化出版社,2006:141-142.

[9] 全国煤炭标准化技术委员会.煤的铝甑低温干馏试验方法:GB/T 480-2010[S].北京:中国标准出版社,2011-02-01.