电石法生产PVC的降耗措施

张凯鹏,贾 亮,党 斌

(济宁中银电化有限公司,山东 济宁 272021)

电石法生产PVC的降耗措施

张凯鹏,贾 亮,党 斌

(济宁中银电化有限公司,山东 济宁 272021)

介绍了湿法电石生产PVC的原理,分别从电石贮存、乙炔发生、合成气转化和尾气回收等方面分析了降低电石消耗的措施。

湿法;电石;PVC;触媒;降耗

1 过程控制

1.1 电石贮存

电石极易潮解和灰化,会在一定程度上造成电石发气量的损耗,使电石消耗增加,因此,电石的贮存比较困难。目前,电石的贮存方法主要有散堆法、料仓贮存法、袋装法、桶装法等。

1.1.1 优化电石贮存方式

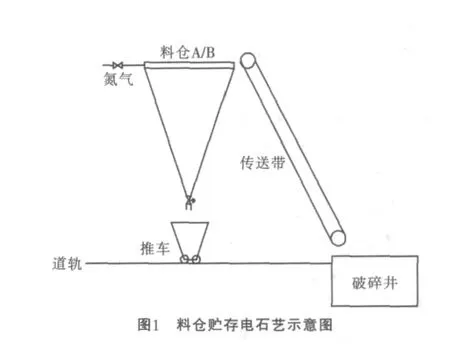

以前,该公司电石使用散堆法和袋装法贮存。散堆法的电石与空气接触面积较大、易受潮;袋装法的电石虽密封较好,但增加了拆袋的工作量,不利于生产的稳定和消耗的降低。2011年,改进工艺后,使用料仓贮存方式贮存,将破碎好的电石,用传送带输送至2台料仓,料仓使用氮气保压密封,避免空气对其潮解,有效降低了电石的损耗,同时,保证了乙炔流量的稳定。料仓贮存电石工艺见图1。

1.1.2 缩短电石贮存周期

电石无论是以何种方式贮存,长期贮存都会不可避免地发生灰化而造成发气量的损失。对此,在保证乙炔流量的前提下,尽量减少原料消耗与原料采购的误差,使电石日库存量由原来的200t以上降至100t以下,有效降低了电石的放置时间,使电石贮存消耗大幅降低,经核算,此举可使电石发气率提升5%~10%。

1.1.3 完善电石分析

建立了严格的质量管理体系,增加了采购电石的取样分析指标和精确度,以保证电石的发气量、灰化程度和含硫磷比例符合企业标准。

1.2 乙炔发生

1.2.1 加料粒度的控制

电石的水解反应是液固相反应,电石粒度越小,电石与水的接触面积越大,水解越完全,水解速度也越快;但粒度也不宜过小,否则,水解速率过高,会使反应热不能及时移出,发生局部过热而引起乙炔分解和热聚,进而使温度更高而发生爆炸;若粒度过大,加料时容易卡住,也会使电石水解反应缓慢,在发生器底部排渣时,容易夹带水解的电石,造成电石消耗定额上升。

粒度的选择还要与发生器的结构相匹配。该公司使用3台立式湿型发生器,分别有5层挡板和耙齿,能够有效延长电石水解的停留时间,并能够以搅拌形式移去停留于电石表面的Ca(OH)2层,使电石与水有不断更新的接触表面,水解比较完全。依据电石在发生器中的停留时间及对电石渣生电石含量的分析,将加料电石粒度控制到约八十毫米。

1.2.2 反应温度的控制

除电石粒度外,温度对电石水解反应速度的影响也非常显著。有关数据表明,在50℃以下每升高1℃,将使水解速度加快1%。理论上,每吨电石水解需要0.56 t水,在绝热反应下,水解反应将使系统温度升高到几百度以上。因此,在湿式发生器中,都采用过量水来移去反应热,并稀释副产物Ca(OH)2,以利于管道排放。当系统中渣浆含固量在20%以下时,含固量对电石水解速度影响不大;当含固量超过20%时,因电石表面与水的接触受到显著阻碍,水解速度和发气量都会降低。因此,在湿式发生器中,反应温度是和水比相对应的,就是通过减少加水量来提高反应温度,控制极限是不能使水比过低,而导致含固量过高,使排渣系统堵塞,造成排渣困难。不同温度下,水比与乙炔在发生器中的损失关系见表1。

由表1可见,反应温度越高,乙炔总损失越少,而发生器排出的渣浆含固量也越高,过高的反应温度会导致排渣困难,而且乙炔气中水蒸气的增加,也将加大冷却负荷。从安全和消耗等方面考虑,将反应温度控制为(85±5)℃。

1.3 合成气的转化率

合成气转化率直接影响氯乙烯单体中的乙炔含量,进而间接影响到电石利用率。根据经验,合成气转化率与诸多因素有关,例如原料气纯度、反应温度、分子比、空间流速和水含量等。

表1 水比与乙炔在发生器中的损失关系

1.3.1 提升原料气纯度

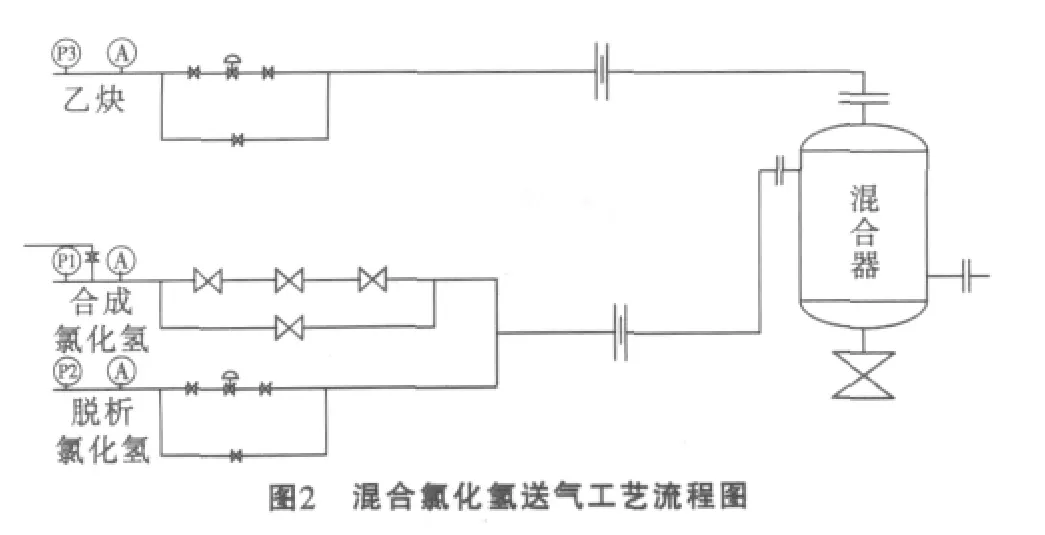

氯乙烯合成反应对原料气纯度和杂质含量要求较高。纯度低,将使CO2、H2等惰性气体比例增加,不但会降低合成气的转化率,还将使精馏系统的冷凝器传热系数下降,尾气放空量增加,从而降低精馏总收率。一般要求C2H2纯度≥98.5%,HCl纯度≥90%。该公司原来的HCl供气方式,是由盐酸炉直接供HCl气,因盐酸炉HCl气反应原料Cl2气、H2气存在杂质,导致HCl纯度最高只能达到92%。为进一步提升HCl纯度,2008年,引入了副酸脱析工艺,将氯化苯单元生产的副酸,经绝热塔绝热吸收提浓并去除杂质,然后经脱析塔脱析后,得到纯度≥98%的HCl气,并入HCl供气系统。混合后,能使总的HCl纯度达到约95%,既提升了合成气的转化率,又增加了氯苯副酸的附加值。混合氯化氢送气工艺流程图见图2。

1.3.2 提高触媒的利用率

1.3.2.1 优化转化器运行方式

该公司使用34台列管式转化器,分为前台与后台运行,前台与后台先串联后并联。前台触媒使用时间较长,活性较低。后台触媒的使用时间较短,活性较高。混合气先通过前台,再通过后台,以保证混合气能够反应充分。同时,注重了对转化器的调整,根据触媒活性及时转换前后台转化器的次序,倒翻更新活性差的触媒。以上的运行方式有效提升了触媒的利用率,使得合成气中C2H2气含量保持在2%以下。

1.3.2.2 延长触媒寿命

为延长触媒的寿命,公司对反应温度、混合气含水和分子配比有严格的要求。

(1)反应温度一般控制为100~180℃,过低会影响反应速率;过高,会加剧HgCl2的升华和分解。

(2)分子配比一般控制为:HCl∶C2H2=1.05∶1.00~1.10∶1.00范围内,C2H2过量将加剧HgCl2的还原分解,但HCl也不宜过量太多,否则,会增大副产物二氯乙烷的产生几率,增加电石消耗的上升。

(3)混合气含水量一般控制为≤0.06%,含水过多会腐蚀转化器设备;易使触媒结块,导致转化器阻力上升;促进乙炔与升汞生成有机络合物,覆盖触媒表面,降低催化剂活性。

1.4 氯乙烯单体的回收

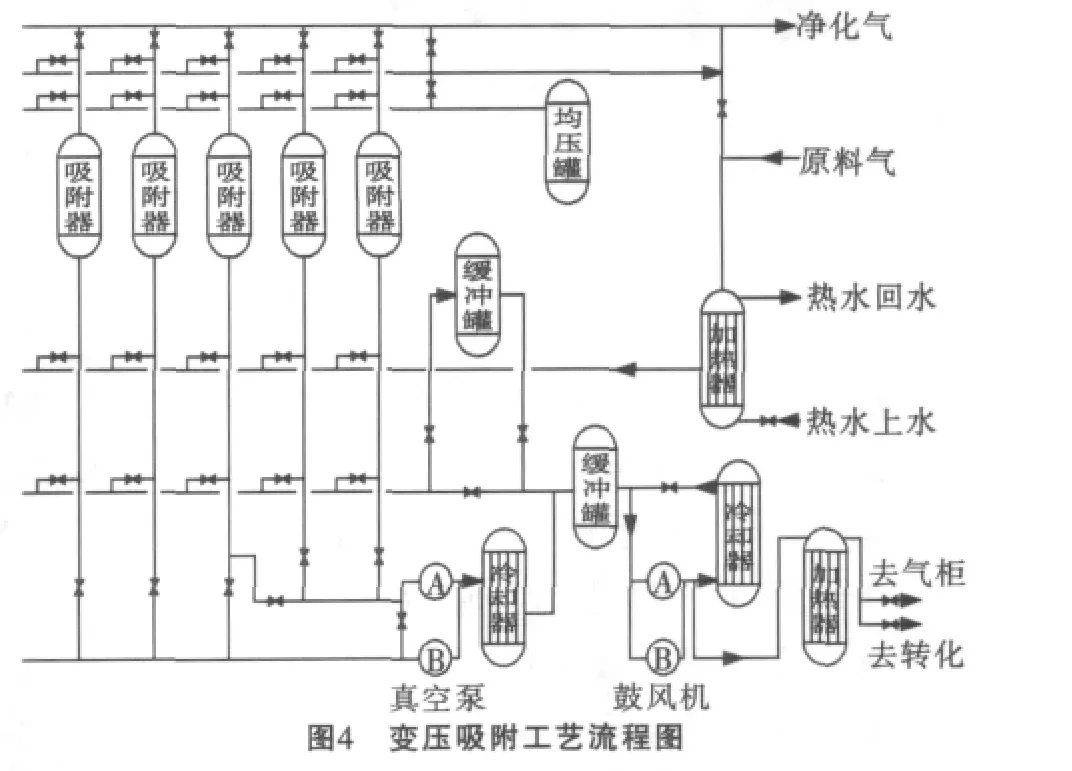

氯乙烯单体回收是降低电石消耗,环保达标的一项重要措施。在原工艺中,精馏系统低沸物经尾气冷凝器冷凝后直接排空,排气中仍含有一定量的氯乙烯单体和乙炔,尾气含单体比例约为10%以上,不但对周围环境造成污染,而且使电石消耗居高不下。2010年,该公司引进了变压吸附工艺,精馏尾气(一次尾气排气)经过尾气回收装置后,在吸附塔出口端输出二次尾排气,主要成分为N2和H2,二次尾排气中的氯乙烯、乙炔等杂质,达到国家排放标准,可直接放至大气。被吸附剂吸附的氯乙烯、乙炔等气体组分,通过逆放和抽真空得到解析,解析气作为产品气返回转化工序回收利用,工艺流程见图4。

2 结语

通过一系列的过程控制与工艺改造,单位PVC耗电石量由1.55 t降至1.49 t,按照日产100 t PVC产量,电石价格3 800元/t计算,每年的电石消耗可节约(1.55-1.49)×100×330×3 800=7 524 000(元)。节能降耗是PVC行业发展的重要方向,而实现这一目标,需要从原料供应、贮存、生产过程控制、回收利用等多个环节着手,各个部门积极配合,加强协作,深入分析,措施有力才能赢得效益。

Discussion on measures of consumption reducing in PVC production by calcium carbide

ZHANG Kai-peng,JIA Liang,DANG Bin

(Shandong Jining Zhongyin Electrochemical Co.,Ltd.,Jining 272021,China)

The principle of PVC production with wet calcium carbide was introduced,and measures of reducing the consumption of calcium carbide from calcium carbide storage,acetylene generator,conversion of synthesis gas,tail gas recovery were analyzed.

wet;calcium carbide;PVC;catalyst;comsumption

TQ325.3

B

1009-1785(2012)10-0009-03

张凯鹏,男,工程师,现在济宁中银电化有限公司调度处从事生产调度工作。

2012-05-22