制革下脚料提取超短真皮纤维的物理性能及产品开发

钱 程 (嘉兴学院材料与纺织工程学院,嘉兴,314001)

我国传统的制革工业以片蓝皮工艺为主,在整个制革生产过程中,被制成的最终成品仅占原皮质量的50%左右,其他均为制革下脚料[1]。我国作为制革大国,每年约产生140多万吨的皮革边角废弃物(包括含铬皮革废弃物),几乎占世界的一半。因此,长期以来一直存在着制革业迅速发展的同时,制革固体废弃物数量不断增长的现象。废弃物中大部分是蓝皮修边、削匀等加工时产生的皮渣及皮屑,其主要成分是胶原蛋白,如果不加利用而丢弃,不但浪费资源,而且会严重污染环境。现有利用方式主要有物理和化学方法。物理法[2-4]最早用于生产再生革,由于大量使用黏合剂做加固原料,造成极大二次污染;也有将细小制革废弃物(革屑)用作肥料和饲料,但因含氮量比化肥低,其经济价值较低;近几年将其作为橡胶填充料和木浆联合抄造纸张,但对下脚料的利用率较低。化学法主要采用酸、碱、酶和氧化法[5-6],用作提取明胶、胶原蛋白和制备复鞣剂、涂饰剂、加脂剂和蛋白填充剂等[7-9],虽然产品附加值较高,但存在处理复杂、成本高、二次污染和下脚料利用率低的缺陷,造成了大量制革废弃物一直没有得到有效利用。

由于制革下脚料均由胶原纤维组成,即使非常细小的革屑也由很短的纤维构成。由此从纺织的角度对下脚料加以利用,不但利用效率高,对环境污染小,且容易达到产业化水平。本文在这方面进行了初步尝试。

1 试验部分

1.1 原材料和仪器

皮革厂牛皮蓝湿皮下脚料,由浙江卡森实业有限公司提供;ffc-600型皮革废料专用处理器(临沂市河东区大华机械厂),哈氏切片器(常州第二纺织仪器厂),YG871型毛细效应测定仪(宁波纺织仪器厂),JSM-5600LV型扫描电子显微镜(日本JEOL公司)。

1.2 超短真皮纤维的提取

首先筛选蓝湿皮下脚料,然后剪切成条,利用皮革处理器研磨加工,通过摩擦和剪切的加工原理,得到纤维长度为0.01~0.50 cm,呈单根或束状的超短真皮纤维。

1.3 超短真皮纤维及其制品的性能测试

1.3.1 外观性能

利用哈氏切片器,采用四周包羊毛纤维增强的办法制成真皮纤维切片,并采用扫描电子显微镜观察真皮纤维的纵向形态。

1.3.2 吸水性能

将提取纤维充满直径10 mm、长15 mm的PE管,同时将羊毛和蚕丝纤维剪成长度为3 mm,装入同样规格的PE管中做测试对比。按照FZ/T01071—1999《纺织品毛细效应试验方法》,测试在规定时间内,水在PE管中上升的高度和速度。

1.3.3 机械性能

对真皮纤维麂皮绒机械性能进行测试,断裂强力按FZ/T60005—1991标准,撕裂强力按GB/T3917.3—1997 标准,顶破强力按 FZ/T60019—1994标准。测定时,每种样品取5块,取平均值。

2 结果与讨论

2.1 超短真皮纤维的结构性能

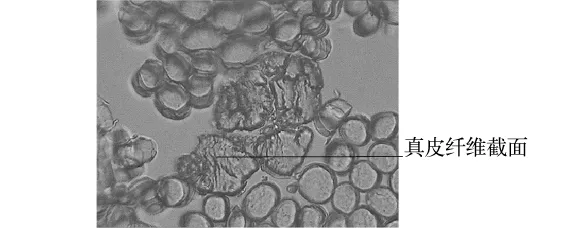

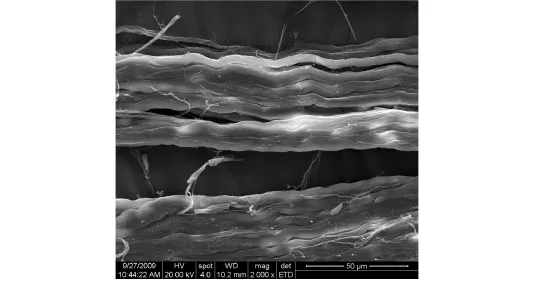

观察超短真皮纤维的结构特征,其横截面及纵向形态分别见图1和图2。

图1 超短真皮纤维横截面图(放大200倍)

图2 超短真皮纤维纵向形态(放大2 000倍)

图1中外圈近似圆形部分为羊毛纤维横截面,中间较少的纤维是超短真皮纤维。可以看出,真皮纤维的横截面呈椭圆形,轮廓不是非常光滑,表明真皮纤维呈胶原纤维束存在,而不是单纤维形态,且单纤维和单纤维之间结合比较紧密。在哈氏切片制作过程中,在挤压力和切割力共同作用下,单纤维之间也没有分离开。

从图2可见,真皮纤维基本成束状存在,进一步验证了图1的结论。沿纵向单根纤维呈束状卷曲集结在一起,可见经铬鞣剂鞣制后纤维之间结合得非常牢固,这种结合力远大于单纤维或束纤维本身的断裂强力。即使在纤维提取过程中,在剪切力和摩擦力联合作用下,纤维首先发生断裂而不是纤维彼此被分离开来。

2.2 超短真皮纤维的吸水性

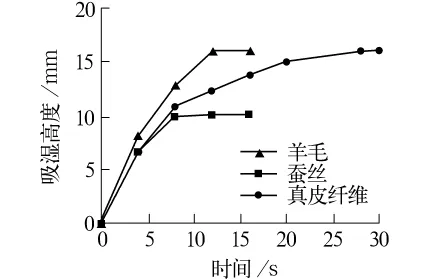

采用改装的毛细管效应仪进行测试,超短真皮纤维、羊毛和蚕丝纤维的吸水性测试结果见图3。

图3 超短真皮纤维、蚕丝和羊毛纤维的吸水性对比

由图3可以看出:试验刚开始的10 s内,三种材料的吸水速度都很快,之后吸水速度开始明显下降,水在吸管里上升的高度逐渐趋于缓和直至不再吸水。其中,在前5 s羊毛吸水的速度最快,真皮纤维和蚕丝的吸水速度接近。羊毛在12 s时达到吸水饱和,水上升高度为16 mm,直至15 s仍是16 mm;蚕丝虽然开始吸水速度也较快,但8 s之后就几乎不吸水了,最后上升的最大高度为10.2 mm;真皮纤维(铬革屑)开始的吸水速度与蚕丝接近,但随后吸水速度减慢,达到饱和吸水值需更多的时间,直到30 s左右真皮纤维才不再吸水,最后上升的最大平均高度为16.1 mm,与羊毛接近。表明真皮纤维的吸水性能好于蚕丝,与羊毛纤维相近,具有较好的对水浸润性和吸收性。

3 超短真皮纤维制品的开发

3.1 超短真皮纤维绒的制备

由于得到的真皮纤维非常短,难以采用常规纺织方法加工,故尝试采用静电植绒的方法。

在静电植绒时,绒毛是影响超短真皮纤维静电植绒的最主要因素,它的导电性、含水率、分散性、电阻率和飞升性等决定了真皮绒能否在高压电场中均匀飞升。本文在浴比1∶30、温度50℃条件下,对超短真皮纤维进行预处理,以得到长度和线密度均匀的短纤维。然后采用电着剂处理绒毛30 min,经过脱水后在100℃条件下烘干,再经过筛毛而成。制备工艺流程如下:

革屑筛选→粉碎→绒毛预处理→电着处理→干燥→筛选→成品绒毛。

3.2 仿麂皮产品的制备及性能

采用基布为T/C起毛布,面密度为135 g/m2,黏合剂采用低温固化型聚丙烯酸脂胶浆,加入增稠剂、交联剂,再加入氨水调pH值为7.5~8。在国产植绒设备上加工,控制上胶量(湿重)为60 g/m。干燥过程中为保证牢度和不损伤真皮纤维,选用预烘温度为80℃,焙烘温度为120℃,刷毛后产品黏毛量为140 g/m2,最终制成超短真皮纤维麂皮绒,成品面密度为275 g/m2。

所采用的工艺流程如下:

基布→涂黏合剂→静电植绒→预烘→焙烘→刷毛→打磨→成品。

对最终成品的物理性能指标进行测试得到:平均断裂强力为452 N/(5 cm),顶破强力为550 N,撕裂强力最大值为40.6 N。由于植绒过程中施加了黏合剂,进一步增加了基布的强力,使其强力指标基本接近于超细纤维仿麂皮材料[10]。此外,该仿麂皮产品外表面为真皮纤维组成的绒毛,手感柔软而舒适,与真皮麂皮绒相比,其逼真度极高,非常适合于制作汽车内饰和家具装饰材料。

4 结语

(1)从制革下脚料中提取的超短真皮纤维外观呈束状卷曲态。

(2)超短真皮纤维间结合牢固,结合力远大于单纤维或束纤维本身的断裂强力。

(3)超短真皮纤维的吸湿性与羊毛纤维接近,初始吸水速度,羊毛>蚕丝>真皮纤维;达到饱和时的吸水量,羊毛≈真皮纤维>蚕丝。

(4)采用静电植绒方法成功制成超短真皮纤维麂皮绒产品,其性能接近超细纤维仿麂皮材料。

[1]董贵平,兰云军,鲍利红.皮革的绿色化工艺之路:铬鞣废弃物的回收利用[J].西部皮革,2006,28(4):12-17.

[2]RAMARAJ B.Mechanical and thermal properties of ABS and leather waste composites[J].Journal of Applied Polymer Science,2006,101(5):3062-3066.

[3]潘志娟,王坤余.铬革屑的资源化处理技术[J].皮革科学与工程,2001,11(3):7-11.

[4]KOLOMAZNIK K,ADAMEK M.Leather waste:Potential threat to human health and a new technology of its treatment[J].Journal of Hazardous Materials,2008,160(2/3):514-520.

[5]CHOI S W.Method for producing amino acids and/or oligo peptides:KR,20010038713[P].2001-05-15.

[6]DALEV G,SIMONOVA S.An enzyme biotechnology for the total utilization of leather wastes[J].Biotechnology Letters,1992,14(6):531-534.

[7]OLIVEIRA L,MARAISA G.Solid waste from leather industry as adsorbent of organic dyes in aqueous-medium[J].Journal of Hazardous Materials,2007,141(6):344-347.

[8]ADRIANO B,BACTERIAL K.Useful enzymes for bioprocessing agroindustrial wastes and beyond[J].Food and Bioprocess Technology,2008(1):105-116.

[9]王鸿儒,卫向林,吴显记.铬革屑制备蛋白填充剂[J].中国皮革,2001,30(19):8-11.

[10]陈丽华,周永凯.超细纤维人造麂皮的服用性能测试[J].北京服装学院学报,2003,23(2):40-44.

——以S公司的端材、铜屑管理为例

- 产业用纺织品的其它文章

- 多功能透气式防毒手套的研制

- 壳聚糖纺丝原液性能及其成纤性能的研究*