五轴联动机床(A-B转台)后置处理设计及数控仿真

1.引言

五轴联动数控加工系统广泛用于加工复杂曲面,这种先进的加工系统对我国航空、航天等领域的精细加工有着举足轻重的作用。UG是广泛应用的建模及加工仿真软件。探索UG的通用后置处理系统与专用数控系统的结合,具有重要意义。

VERICUT是数控加工仿真软件,它可实现对机床、刀具、工件加工过程的可视化,对于减少报废、节约材料和提高制造的技术水平都有深远影响。

2.基于UG的CAM数控加工

Unigraphics Sloutions公司(简称UGS)是全球知名的美国MCAD供应商,UG是其推出的集CAD/CAM/CAE为一体的三维参数化设计软件,也是世界先进的计算机辅助设计与制造软件。

UG包含的众多功能模块,涉及到工业设计与制造的各个层面。UG的工业设计制造流程为:

2.1 UG CAM简介

UG CAM即加工制造模块,是UG的重要模块之一。其主要功能是承担交互式图形编程(数控编程),即针对CAD三维模型所包含的产品几何表面信息,进行数控加工刀未轨迹的自动计算。UG CAM模拟制造的过程可概述为:根据设置的工艺方案参数,生成数控程序,即 导出以“.cls”为后 缀的刀位轨迹文件。

2.2 UG CAM后置处理现状

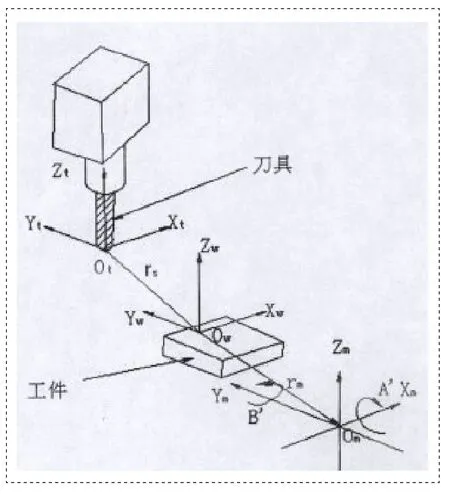

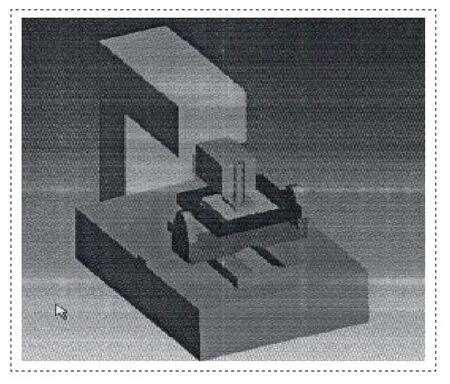

图1 A-B双转台结构机床坐标系统

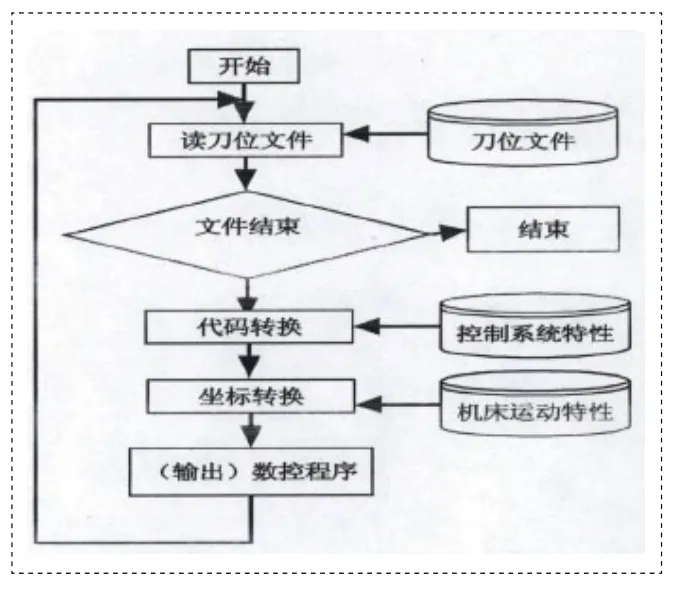

图2 后置处理程序流程

UG与目前市场上流行的其他CAD/CAM软件一样,带有自己的后置处理模块。但是目前没有开放五轴联动非线性误差校核和非线性误差控制功能。由于不同结构(双转台、双摆头、摆头—转台)的五轴联动数控机床具有自身的结构特点和制约机床加工质量的关键结构参数,通用后置处理系统很难在生成数控程序时,全面而有针对性地考虑机床自身结构特点所造成的非线性误差。因此,目前国内很多CAD/CAM系统的用户对软件的使用主要是CAD模块,对CAM模块的应用效率不高,一个关键原因就是软件只配备了通用后置处理系统,而用户没有根据具体的数控机床特点进行必要的二次开发,由此生成的代码还需要人工做大量修改,严重影响CAM模块的应用效果。

后置处理的任务是对数控编程所导出的刀位文件进行处理,生成指定数控机床的控制指令。尽管各厂家数控机床的具体功能和指令系统存在着差异,但后置处理的过程却有不少相似之处。因此,对主要的CAD/CAM系统进行探索,将其通用后置处理与各种数控系统及数控机床相结合,解决 数控加工的矛盾,具有较大工程应用价值和意义。

本文将以西门子840D数控系统为例,将UG CAM所导出 的CLSF刀位轨迹文件经过后置处理导出西门子840D数控系统所应用的ISO加工指令。

3.后置处理

后置处理的目标是根据西门子840D的机床运动结构,将UG CAM系统生成的前置刀位数据转换成机床各轴的运动数据,并按其控制指令格式进行转换,成为西门子840D机床的加工程序。

机床的运动变换时,应考虑行程范围,若有超程现象,则需对运动轴进行重新选择或对其编程工艺作相应修改。此外,为提高加工精度,运动变换中还应进一步考虑机床结构误差,在加工程序上给予补偿修正。

3.1 数控机床坐标轴的定义

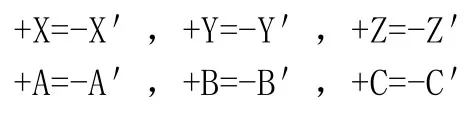

数控机床的坐标轴和方向命名有统一的标准,规定直线进给坐标轴用符合右手笛卡尔坐标系的X,Y,Z表示,称为 基本坐标轴。围绕X,Y,Z旋转的圆周进给坐标轴分别用A,B,C表示,+A、+B、+C方向符合右手螺旋定则。

数控机床的进给运动,有的由主轴带动刀具运动来实现,有的由工作台带动工件运动来实现。上述坐标轴正向,是假定工件不动,刀具相对于工件做进给运动的方向。如果是工件移动,则用加“'”的字母表示,按相对运动的关系,工件运动方向恰好与刀具运动方向相反,即有:

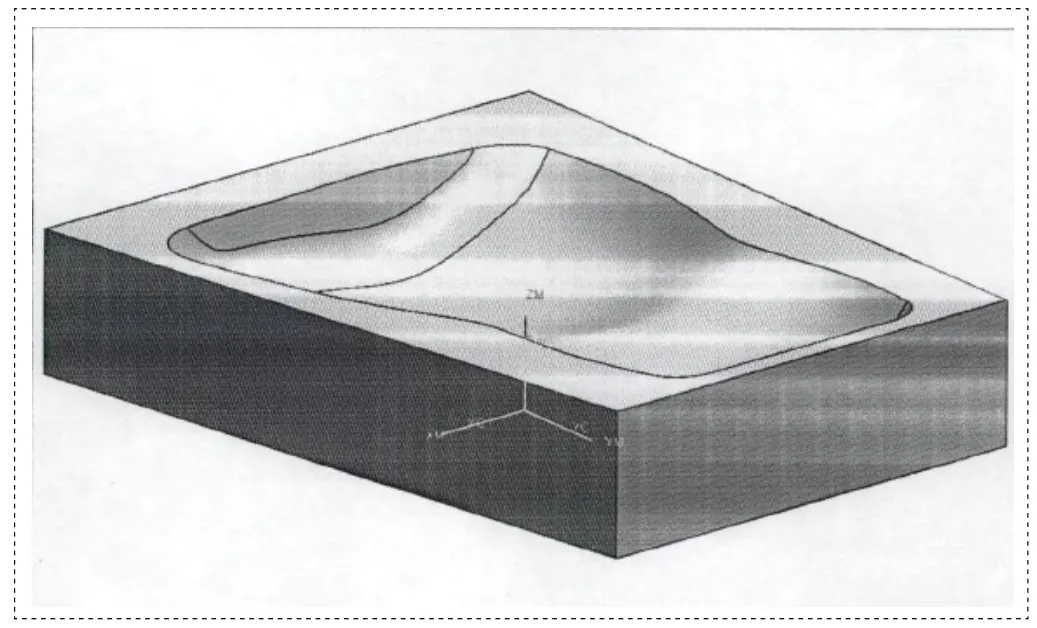

图3 工件的CAD模型

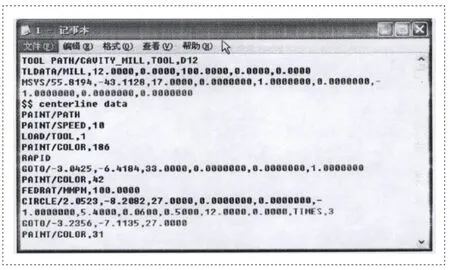

图4 作为输入的刀位文件

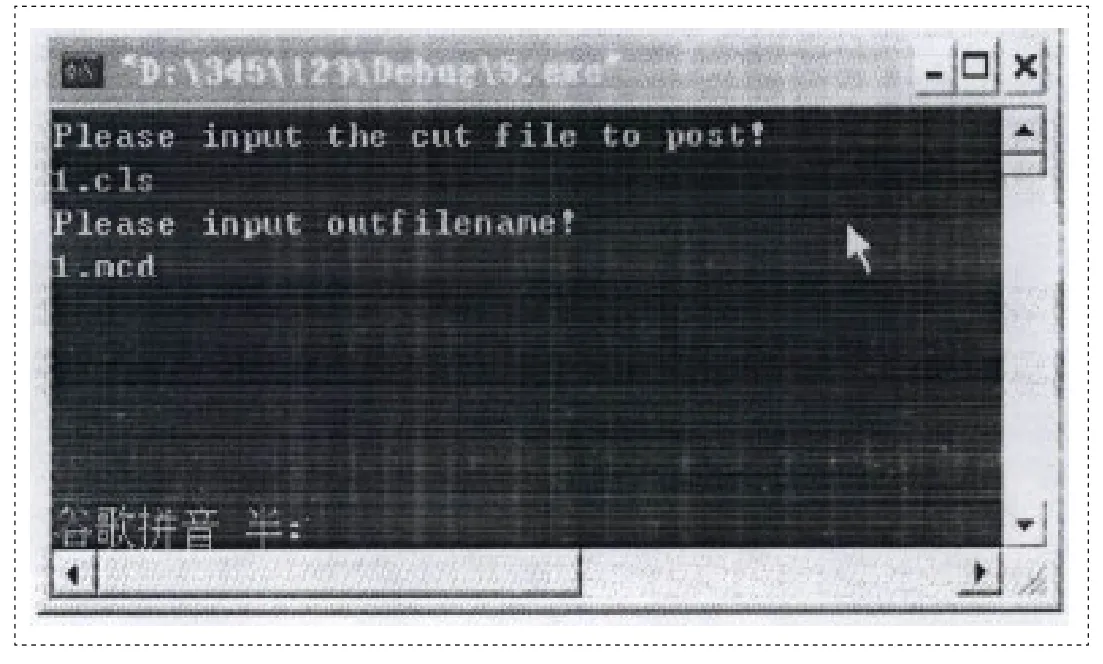

图5 调用程序

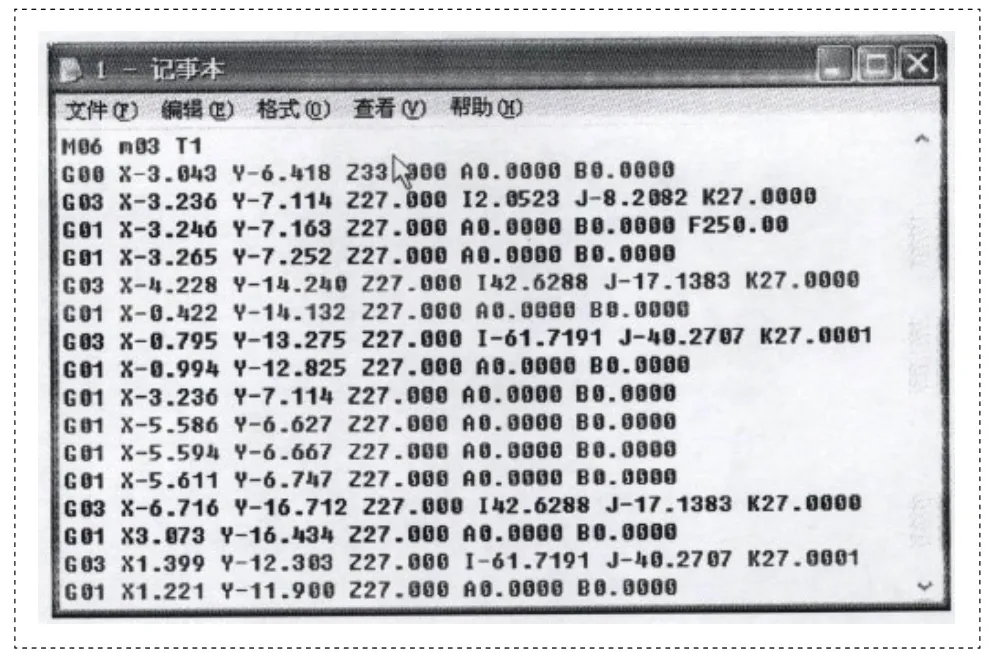

图6 输出的代码文件

在实际三直线轴联动机床上,一般不关心是工作台运动还是刀具运动,因为机床厂家均按国际标准来定义机床的坐标系。多轴联动的回转轴运动,包括刀具摆动、工作台回转,这就要求后处理程序针对不同情况进行不同的计算,将刀位文件中刀具轨迹坐标转换为机床坐标及相应的回转角度,通过代码转换将它们转换成指定数控机床能执行的数控程序。

3.2 A'—B'型数控机床的运动模型算法

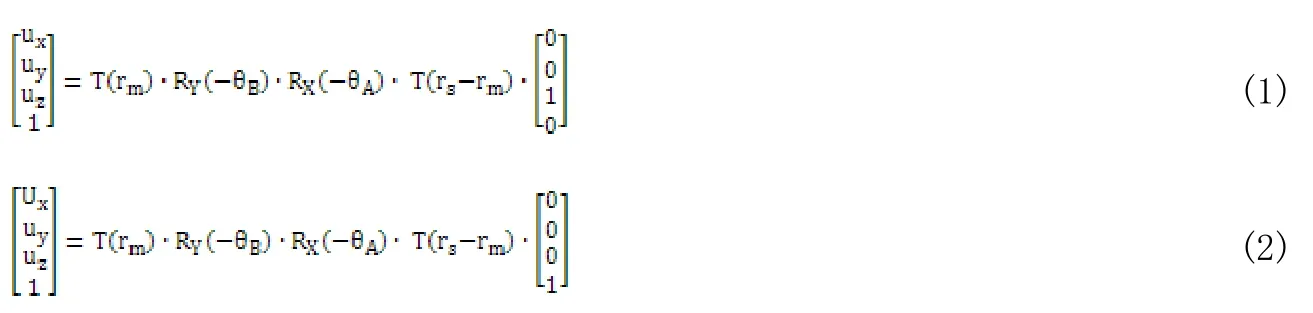

此种结构的机床运动链的构成如图1所示,由于平移矩阵连乘与平移顺序无关,故此种机床的运动建模可以归为如下一种过程。

为描述机床的运动,建立如图1所示坐标系统,其中OmXmYmZm为与定轴A'固联的坐标系,与机床坐标系一 致,运动关系即刀具坐标系OtXtYtZt相对于工件坐标系OwXwYwZw的变换关系。

对于图1所示机床坐标系统,设动轴B'的轴线平行于Y轴的状态为初始状态。此时工作 台与Z轴垂直,工件坐标系的方向与机床坐标系一致,刀具坐标系与工件坐标系原点重合,记Om的位置矢量分别为u(ux,uy,uz)和rp(px,py,pz)。

由机床运动链进行坐标变换,可得:

其中,T和R分别为平移和回转运动的齐次坐标变换矩阵:

将T和R分别代入(1)和(2)两式可得:

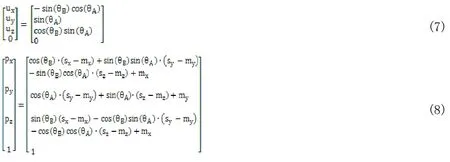

由以上两式可得机床各运动轴坐标分量为:

对于θA求解,需根据uy的取值情况按以下分类进行:

图7 A-B双转台五轴联动数控机床模型

图8 可变轴加工中,刀具始终过点(0 0 50)

图9 VERICUT工件加工效果

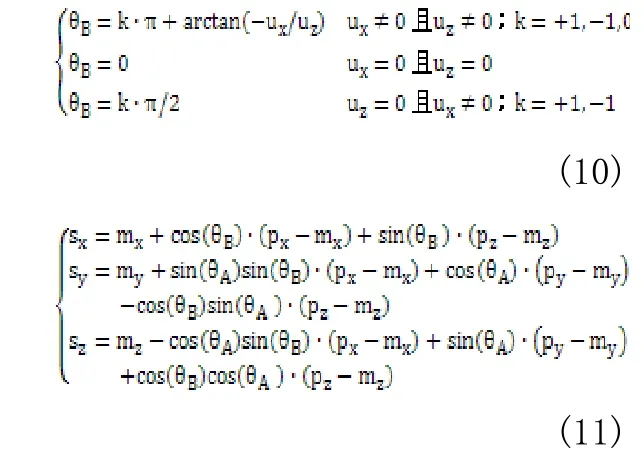

对于θB求解,则要根据ux和uz的取值情况按以下分类进行:

由式(9)(10)可知,θA和θB的解都可能不唯一,θA和θB值的最终确定需要编写程序进行处理,编写程序流程图将在3.3节详细说明。

3.3 后置处理流程设计

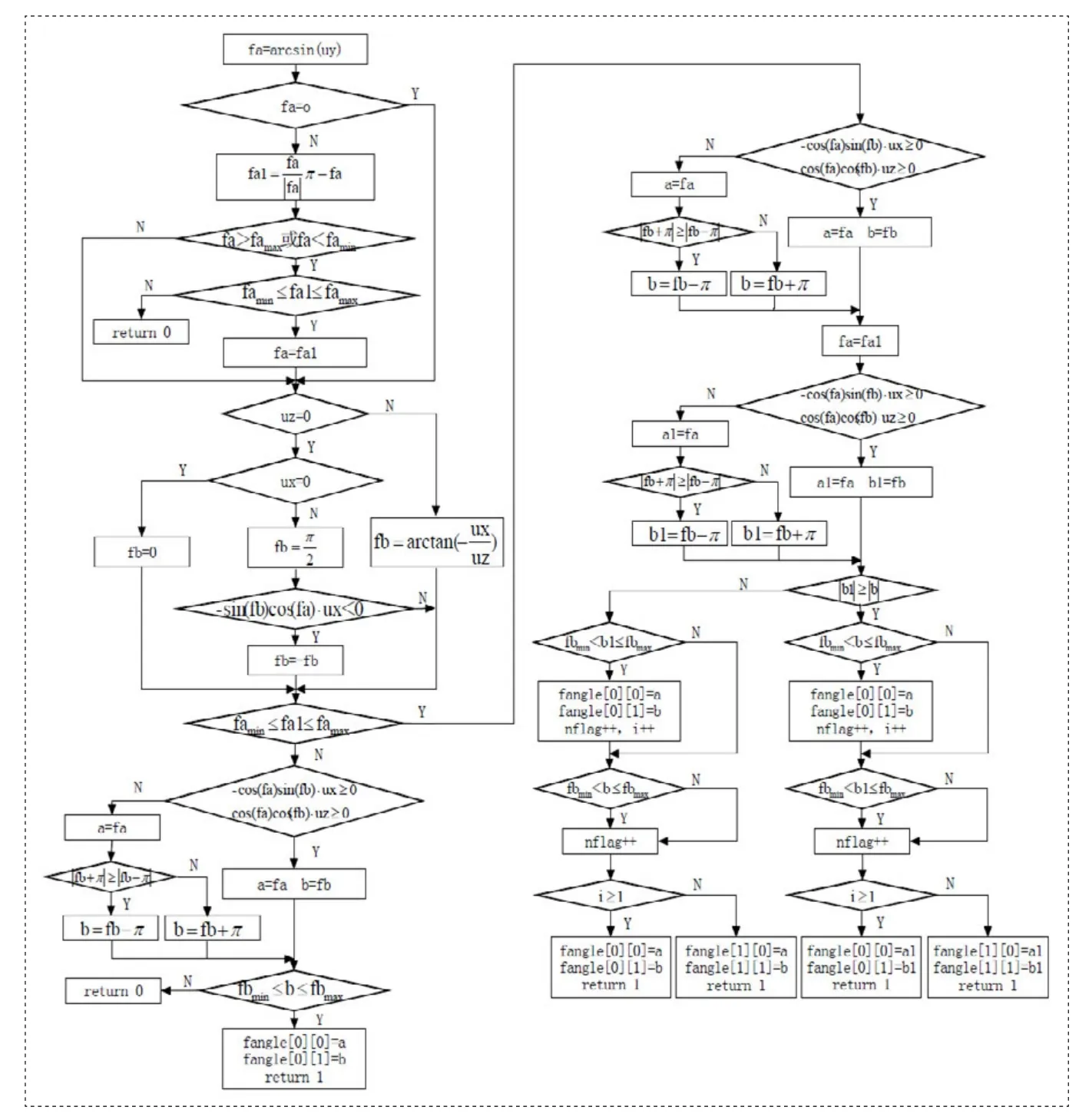

图10 后置处理程序流程图

后置处理就是根据数控系统规定的指令格式将机床运动数 据转换成机床程序代码,其处理程序的逻辑模式为图2。

根据图2逻辑模式和3.1节中坐标转换的求解结果式(9)(10)(11)(θA和θB的解不唯一),编写后置处理程序,流程图为图10。

实际计算时需要根据它们的限制条件合理地确定θA和θB的取值,另外对于有多个合理解的转角θB取较小的绝对值以提高机床效率。图10中fa、fb分别为式(9)(10)求得的原始θA和θB值,而a、a1、b、b1分别保存满足θA和θB的取值的两组值。当θA和θB有多组取值时,在实际应用中优先取θB绝对值较小的一组,当机床运动超程后取另一组数据。

4.数控加工仿真实例

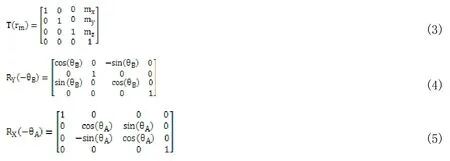

以利用西门子840D机床加工一个不规则曲面腔体为例,如图3。首先通过UG CAM通用的后置处理系统,导出刀位文件“1.cls”,用记事本打开该文件如图4。

然后通过专用开发的后置处理程序,重新编制其在机加 工中的程序代码。在Visual C++中编译后置处理程序并运行如图5,在提示下分别键入输入及输出文件。输入文件为“1.cls”,输出文件即为数控代码文件“1.mcd”,如图6。该MCD文件即为西门子840D数控系统的代码文件。

5.VERICUT加工仿真结果

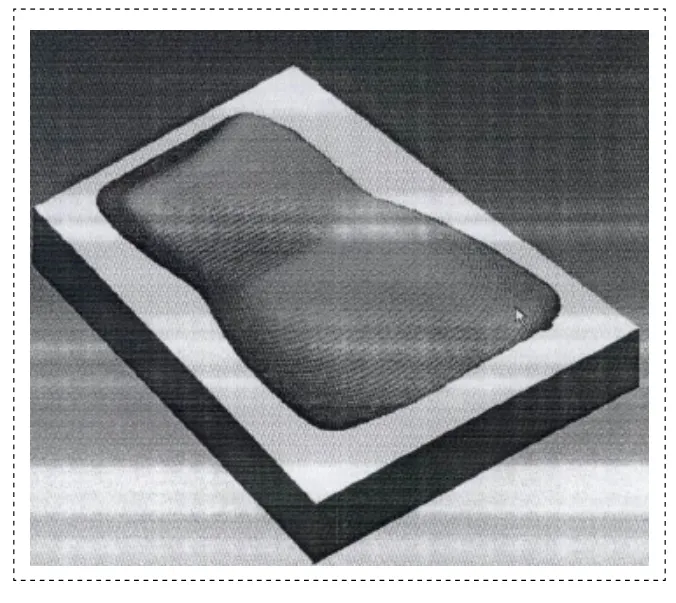

上节中所生成的代码文件,可在VERICUT软件中进行虚拟现实的仿真验证。VERICUT软件具有强大的三维加工仿真、验证、优化等功能。通过模拟机床的加工过程,能够真实地反映加工过程中遇到的各种问题,包括加工编程中的刀具轨迹、工件过切的情况和刀、夹具 运动干涉错误,甚至可以直接代替实际加工过程中试切的工作。

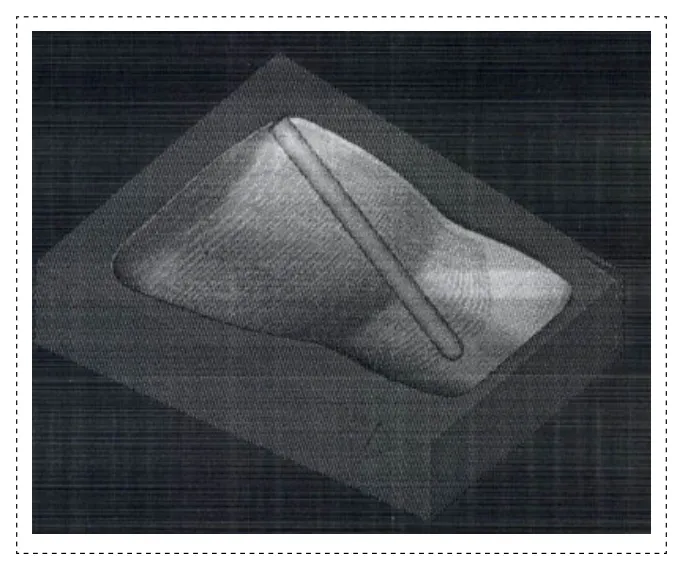

首先,在数控加工仿真软件VERICUT中对虚拟数控机床西门子840D进行建模,如图7。然后建立刀具、夹具并完成系统参数的设置。在可变轴铣的工序中,设定刀具始终通过工件上方一点(0 0 50),可以弥补固定轴铣的不足。

最后在VERICUT系统中运行“1.mcd”代码文件,模拟工件加工过程及结果为图8、9所示。

由于在后置处理程序设计中加入提刀动作,有效地防止因“急促”地旋转运动而产生的过切。后置处理程序流程图如图10所示。

6.结论

五轴联动数控加工相对于三轴联动数控加工以其高柔性,优良的切削位置,在先进制造技术领域,占有越来越重要的地位。编程是解决一般CAM软件生成的刀位文件转换成特定机床适用数控代码的手段。基于C语言的后置处理程序,通过特定的运行和转换,就可达到转换数控代码的目的。

本文运用实例,在编制后置处理程序的过程中,解决了UG CAM直接导出的代码在VERICUT中得不出正确刀轨的问题,并且为了避免过切在程序中添加提刀语句。

目前国内外形势表明制造行业通过CAD/CAM手段和数控仿真技术为大势所趋。对专用机床后置处理的研究还应继续且具有很大发展潜力。

[1]金晓波,康万军,曹军,丁国富.基于加工仿真的立铣刀三维参数化设计[J].机械,2010,6:50-52.

[2]李永桥,谌永祥,陈强,王彭结.关于后置处理器设计中进给速度处理方法的研究[J].工具技术,2010,44:73-75.

[3]黄刚,唐清春.基于UG四轴后置处理软件开发[J].组合机床与自动化加工技术,2010,5:38-40.