陶瓷膜在卤制品加工废弃液微滤中的应用*

李燕,郑晓杰,黄雪飞,徐静

(温州科技职业学院,浙江温州,325006)

卤制品在加工过程中都需经过加水蒸煮,煮过的汁液作为加工废弃液,大部分未经处理直接排出。由于废弃液营养物质十分丰富,故所经之处水的pH值降低,含氧量下降,导致藻类不长,鱼虾不见,对环境的污染极为严重[1]。目前,很多企业通过生化方法处理,达到环保要求后排放废弃液。但是,废弃液中含有大量的可溶性蛋白质、氨基酸等营养物质和功能性成分,未经综合利用而直接排放,造成资源的浪费。还有一些企业通过减压浓缩法,回收利用废弃液,再经分离、浓缩制成膏状或粉状调味料成品或半成品,实现了废弃液的回收利用,但需要把大量的水分蒸发,能耗较大,成本较高。

膜分离浓缩技术,设备简单,常温操作,无化学变化,能耗低,清洁无污染[2]。本文旨在通过研究陶瓷膜微滤卤制加工废弃液,去除蒸煮液中的杂质和大分子物质,减少对纳滤膜浓缩实验的膜污染和对纳滤膜通量的影响,使纳滤膜保持良好的分离特性。

1 材料与设备

1.1 原料与试剂

原料:鸡肉预煮液,来自东瓯食品有限公司。

试剂:考马斯亮蓝试剂盒(南京建成生物工程研究所),NaOH(分析纯,浙江中星化工),柠檬酸(分析纯,湖州华生化工)。

1.2 仪器与设备

LNG-CM-101实验室小型陶瓷膜(上海朗极化工),752S紫外可见分光光度计(上海凌光技术有限公司),8HW-1磁力搅拌器(江苏荣华仪器),DELTA320酸度计(梅特勒-托利多)。

2 检测分析方法

2.1 蛋白质含量的测定方法

采用考马斯亮蓝法测定蛋白含量。

2.2 膜通量的计算方法

陶瓷膜膜通量的计算公式如下:

式中:F,膜通量,L/(m2·h);V,渗透压体积,L;A,膜有效过滤面积,m2;T,获得一定体积渗透液所需的时间,h。

2.3 实验设计

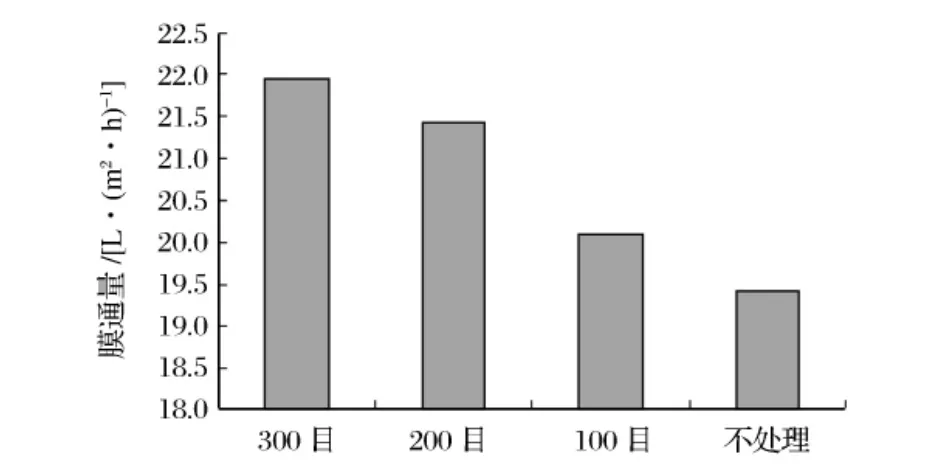

2.3.1 不同预处理方法对陶瓷膜微滤通量的影响

将卤制预煮液通过100、200、300目网筛进行预处理,测定卤制预煮液在微滤过程中膜通量平均值,研究不同预处理对微滤的影响。实验条件为膜孔径0.22 μm,操作压力 0.2 MPa、温度 40℃。

2.3.2 不同膜孔径对陶瓷膜微滤通量的影响

在操作压力为0.2 MPa,温度30℃条件下,用膜孔径分别为0.22、0.14 μm,150 ku的陶瓷膜微滤经300目网筛过滤处理后的卤制预煮液。测定60min内膜通量变化情况,得到3种膜的通量变化关系曲线。

2.3.3 不同操作温度对陶瓷膜微滤通量的影响

选用0.22 μm陶瓷膜,0.2 MPa操作压力,在20、30、40、50℃条件下,进行卤制预煮液陶瓷膜微滤实验,测定60 min内膜通量的变化情况,得到温度与膜通量关系曲线。

2.3.4 不同操作压力对陶瓷膜微滤通量的影响

选用0.22 μm陶瓷膜,40℃操作温度,在0.05、0.075、0.1、0.125、0.15、0.175 MPa 的操作压力下进行卤制预煮液微滤实验,测60 min内膜通量的变化,计算各压力条件下膜通量平均值,得到膜通量与操作压力的关系曲线。

2.3.5 正交实验设计

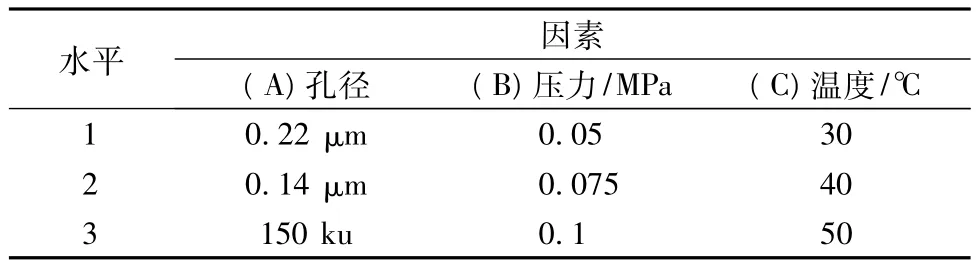

陶瓷膜微滤通量受膜孔径、温度、操作压力3个因素的影响,因此在单因素的基础上,每个因素选取3个水平,设计三因素三水平的正交实验,结果如表1所示。

表1 陶瓷膜微滤的正交实验设计

2.3.6 膜清洗实验

实验所用陶瓷膜为实验室小型卷式膜,膜过滤后,有蛋白质和一些大分子物质被残留在膜间,严重影响膜的再生性和寿命。实验选用0.22 μm孔径陶瓷膜、操作温度50℃、操作压力0.1 MPa,对膜进行清洗,以恢复膜的通量。

3 结果与分析

3.1 不同预处理方法对微滤通量的影响

图1 不同预处理方法对陶瓷膜通量的影响

由图1可以看出,不同预处理对膜通量的影响很大,未经任何处理的原液、100目预处理、200目预处理、300目预处理液用于微滤其平均膜通量分别为19.4、20.08、21.43、21.95 L/(m2·h)。经过 300 目筛网预处理比不经任何处理的预煮液的通量高了2.55 L/(m2·h)。这主要是因为预煮液中含有较为大粒的肉末、胶质或者其他的杂质。原液进入微滤系统后会被膜截留,并沉积于膜孔中。这种沉积物不同于浓度极差引起的污染,很难清洗,严重的还会造成永久性堵塞,缩短膜的使用寿命。网筛预处理可将原液中大部分杂质截留除去,减小对随后微滤过程对陶瓷膜的污染,从而获得较高的膜通量。结果表明经300目预处理的效果最佳,这不仅能提高膜通量,还能有效地提高膜的使用寿命。300目以上网筛,因网孔较小,过滤效率明显较低,且易堵筛,所以实验选用300目预处理。

3.2 膜孔径的确定

3种不同孔径的陶瓷膜在微滤过程中膜通量的变化情况如图2所示。

图2 不同孔径对膜通量的影响

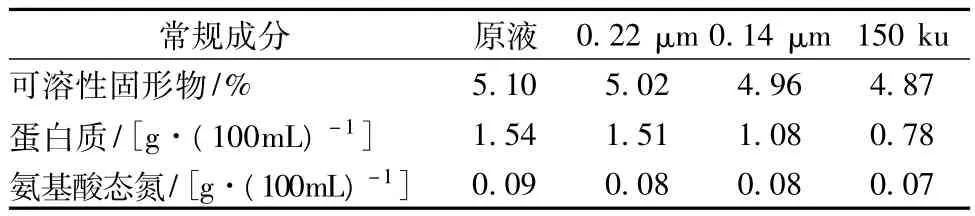

表2 不同膜孔径的营养成分的变化

卤制预煮液通过3种孔径陶瓷膜微滤后其膜通量变化趋势都是初始膜通量最大,前10 min衰减最快,随后衰减速度减慢并最终趋于稳定。其中孔径为150 ku的膜衰减程度没有其他2种孔径明显,因其孔径小,大分子物质难通过,也难造成其堵塞。孔径为0.22 μm和0.14 μm的膜其初始通量较大是因为待微滤液浓度较小且膜孔未被蛋白、胶质等大分子物质吸附阻塞。随着时间的推移,待微滤液的浓度逐渐增大,预煮液的大分子物质不断在膜表面堆积;由于膜的吸附作用会使大分子物质吸附在膜孔内,从而造成浓度极化和凝胶层的形成,使得膜通量逐渐衰减[3]。0.22 μm陶瓷膜平均通量大于0.14 μm的膜,且由表2可看出,0.22 μm孔径的陶瓷膜可以有效地截留蒸煮液中大分子的物质,同时又能使总氮、氨基酸等营养成分通过滤膜。对总氮、总氨基酸等营养成分的保留率可达90%以上。所以实验选用0.22 μm膜微滤卤制预煮液。

3.3 温度的选择

由图3可以看出,温度对微滤的影响主要体现在:(1)料液温度越高,膜在1 h内的通量越大。主要因为是温度增高时,预煮液的黏度下降,使滤液更容易透过膜,同时预煮液扩散系也会增加,从而减轻浓度极差的产生。(2)料液温度越高,膜通量的衰减程度越低。其原因是温度较高时,浓度极差较难形成,蒸煮液中大分子物质不易堆积于膜表面[4]。基于对以上两方面的综合考虑,将陶瓷膜微滤该料液的最适宜温度为50℃。在此温度下操作,不仅能够保证通量,亦能充分运用陶瓷膜而不影响其使用寿命(陶瓷膜的最高使用温度为55℃)。

图3 不同操作温度对膜通量的影响

3.4 陶瓷膜微滤过程中操作压力的控制

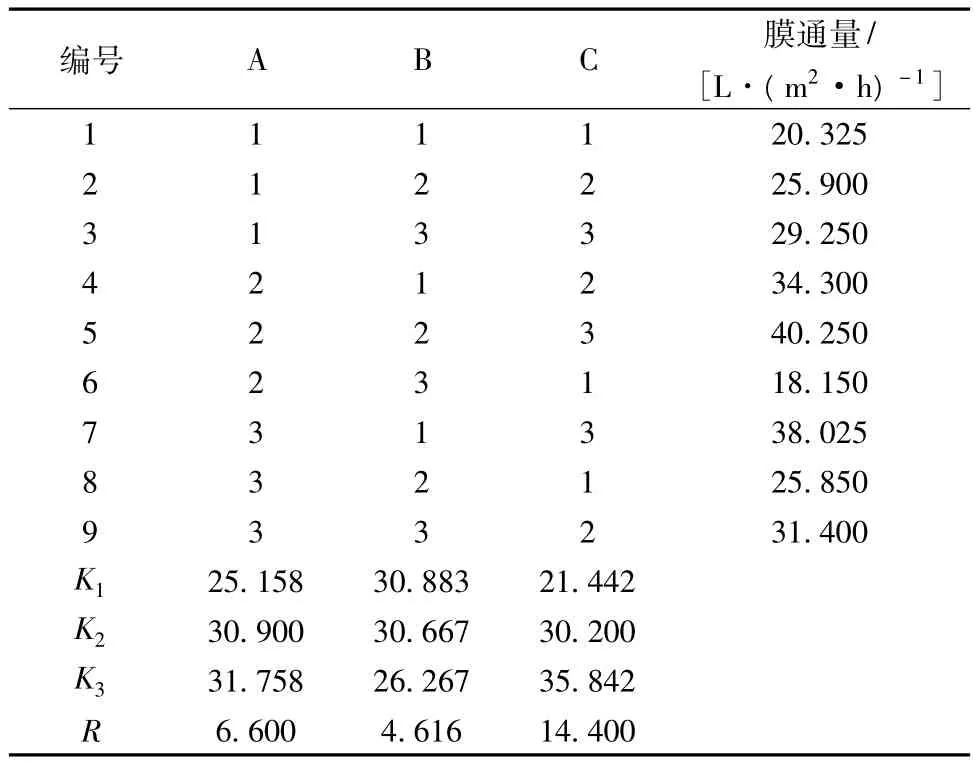

操作压力是膜分离的原始推动力,是影响微滤的一个因素,因此探讨压力与膜通量的关系值得探究。通过实验所得的压力与通量关系曲线如图4所示。

图4 不同操作压力对膜通量的影响

由图4可以看出,当压力从0.05 MPa提高到0.075 MPa时,通量随压力的升高而增加,通量从18.05 L/(m2·h)到 19.15/(m2·h),当压力从0.075 MPa提高到0.175 MPa过程中,通量反而随压力的增大而减小。这主要是由于操作压力达到一定程度后,压力的增大使膜表面的剪切力减小,膜表面的冲刷效应降低,导致浓极差化现象严重,从而使过滤阻力增大,此时膜通量不再随操作压力的增大而增大,反而还会减小[5]。因此,微滤过程中并非操作压力越高越好,过高的操作压力不仅不能相应提高膜通量,还大大的增加了系统的能量损耗,同时过高的操作压力还会引起膜引压失效与损害,降低膜的使用寿命。因此卤制预煮液的微滤过程中,适宜的操作压力为0.075 MPa。

3.5 正交试验结果及分析

由表3可知,卤制预煮液在陶瓷膜微滤过程中,膜孔径、操作压力、操作温度等因素对陶瓷膜微滤膜通量有影响,其影响能力大小分别为C>A>B,即温度的影响最大、孔径次之、操作压力较小。因此,预煮液通过陶瓷膜微滤过程中,对温度的控制最为关键。对9个处理组的正交统计与分析结果显示,卤制预煮液的最佳微滤参数为:膜孔径0.14 μm,温度50℃,操作压力0.075 MPa。

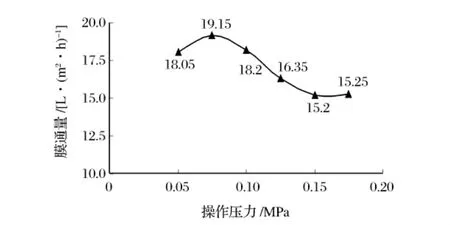

表3 陶瓷膜微滤的正交试验

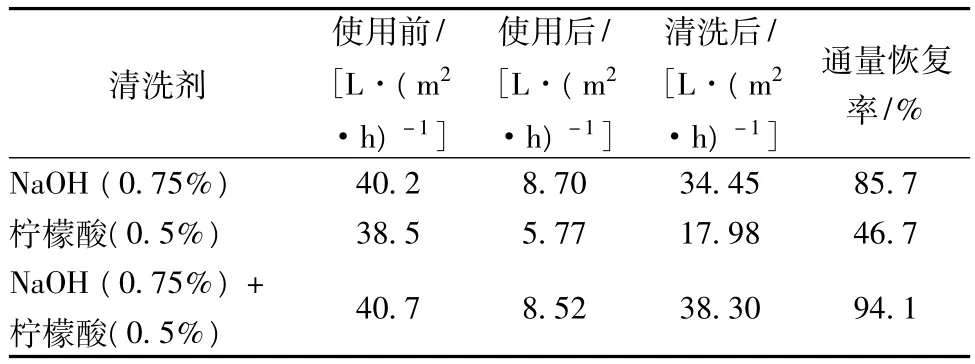

3.6 膜清洗实验

表4 膜经清洗后的通量恢复情况

通过实验得到NaOH碱洗和柠檬酸酸洗的最佳浓度分别为0.75%和0.5%,膜的通量恢复率分别为85.7%和46.7%,实验在将最佳酸洗浓度和最佳碱洗浓度结合起来,先用0.75%NaOH碱洗,然后用0.5%柠檬酸酸洗,酸洗碱洗中间水洗,膜通量恢复率达94.1%。保证了陶瓷膜的再生性,适合应用于大规模的工业化连续生产。

4 结论

通过单因素和正交实验,确定了陶瓷膜微滤卤制废弃液的最佳工艺参数为:预处理网筛300目,膜孔径0.22 μm,温度50℃,操作压力0.075MPa。使用过的陶瓷膜通过0.75%NaOH和0.5%柠檬酸复合清洗后,膜的通量恢复率可达到94.1%。本研究不仅解决了大量废弃液对环境的严重污染问题,达到清洁生产的要求,而且可以变废为宝,为新型天然调味料的开发提供了一条新颖的思路。

[1] 何炘.贻贝蒸煮液调味品香气成分及其酿造工艺的研究[D].杭州:浙江工商大学,2007.

[2] 杨宁,赵谋明,崔春,等.仙人掌多糖的超滤膜分离提取及其影响因素[J].华南理工大学学报,2007,35(4):42-44.

[3] 赵敬娟,杜先锋.陶瓷膜纯化油茶皂苷的工艺研究[J].中国粮油学报,2009,24(7):90-92.

[4] 涂云飞,杜先锋,张雪波,等.陶瓷膜微滤油茶皂苷粗提液[J].膜科学与技术,2008,28(3):64-66.

[5] 李军,汪政富,张振华,等.鲜榨苹果汁陶瓷膜超滤澄清与除菌的中试试验研究[J].农业工程学报,2005,21(1):136-139.