基于DCS的FGD脱硫效率控制方案设计与应用

柳永刚,马瑞

(1.河北省石油化工设计院有限公司,石家庄050061;2.河北省电力研究院,石家庄050021)

中国是世界上最大的煤炭生产国和消费国,煤炭在国内的能源结构仍占很大比例。随着经济的发展,在能源消费中带来的环境污染也越来越严重。燃煤烟气所含的烟尘、氮氧化物、SO2等有害物质是造成大气污染、酸雨和温室效应的主要根源。因此,对燃煤烟气进行脱硫是刻不容缓的任务。

1 工艺概述

石灰石(CaCO3)-石膏(CaSO4·2H2O)湿法脱硫工艺采用价廉易得的CaCO3作脱硫吸收剂,CaCO3经破碎磨细成粉状与水混合搅拌制成吸收剂浆。在吸收塔内,吸收剂浆液与烟气接触混合,烟气中的SO2与浆液中的Ca(HSO3)2以及氧化风机吹入的氧化空气进行化学反应,最终反应产物为CaSO4·2H2O。脱硫后的烟气经过除雾器除去随其带出的细小液滴,然后排入烟囱。脱硫石膏浆液经脱水装置脱水后回收。由于吸收剂浆的循环利用,脱硫吸收剂的利用率很高。该工艺适用于任何含硫量煤种的烟气脱硫,脱硫效率可达95%以上。

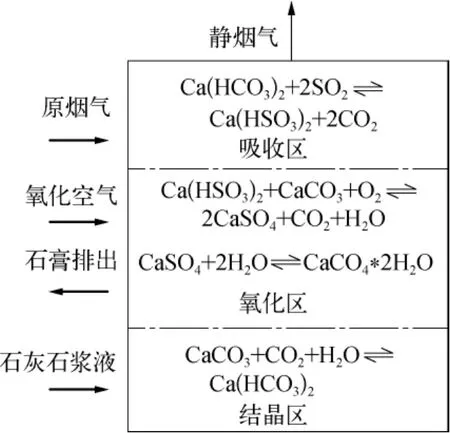

湿法烟气脱硫装置(FGD)内反应原理如图1所示[1]:用于去除SO2和SO3的浆液收集在吸收塔浆池内。吸收塔浆池分为氧化区和结晶区,在塔上部氧化区内,氧化空气通过一个分配系统吹入,在pH值为4~5的浆液中生成石膏;在结晶区,石膏晶种逐渐增大,并生成为易于脱水的较大的晶体,新的石灰石浆液也被加入这个区域。

图1 FGD内反应原理

1.1 化学反应过程

石灰石的溶解:

与SO2反应:

氧化反应:

石膏生成:

去除SO2总反应方程式:

1.2 rCa/r(S+N)的定义及脱硫效率的计算方法

对于烟气脱硫,定义rCa/r(S+N)是衡量吸收剂脱除SO2时的利用率,其计算公式为

固体颗粒物质量浓度和钙硫摩尔数比对脱硫的影响结果如图2所示(实验条件:烟气温度为55℃;SO2质量浓度为2.46kg/m3;烟气湿度为6%;烟气体积流量为60m3/h)。

结果表明固体颗粒物质量浓度逐渐增大,脱硫效率也随着增高。颗粒之间的碰撞使得吸收剂表面的反应产物不断地磨损剥落,新的石灰及添加剂表面连续暴露在烟气中,初始状态下脱硫效率会随rCa/r(S+N)增加而增高,但到一定水平,将不再变化(rCa/r(S+N)≈1.03)。

图2 颗粒物质量浓度和钙硫摩尔数比对脱硫效率的影响

脱硫效率定义为进出反应器的烟气中SO2质量浓度差与反应器进口烟气中SO2质量浓度之比:

式中:ES——脱硫效率,%;ρSO2in——反应器进口SO2质量浓度,kg/m3;ρSO2out——反应器出口SO2质量浓度,kg/m3。

2 控制方案的选择

2.1 主控制回路

石灰石浆液闭环控制回路按照脱硫塔入口的SO2质量控制脱硫塔的浆液供应量。进入脱硫塔的SO2质量乘以SO2脱除系数K0以及ES后,再乘以副控制回路输出值——脱硫塔内浆液pH值调节回路的输出值(一定范围),得到脱硫塔所需的CaCO3质量,即主调节回路的设定点。比较实际需要CaCO3的质量与实际加入CaCO3的质量,如果实际需要CaCO3的质量大于实际加入CaCO3的质量,则开大阀门;如果实际需要CaCO3的质量小于实际加入CaCO3的质量,则关小阀门。同时pH值可以校核调整CaCO3的加入质量,系数K0可由操作员进行设定(注:K0一般在首次调试后设置为固定值,一般不改变,除非是改变了锅炉的燃煤煤种或改变了脱硫剂的品质)。

2.2 副控制回路

如主控回路所述,脱硫塔浆液的pH值闭环控制回路——副控制回路,可以影响一定范围内的浆液供应量。比较测量pH值(吸收塔系统共安装2台pH计,测量pH值取2台pH测量值的平均值)和吸收塔设定pH值(pH值由操作人员设定与调整,初始参考值为5.5,列在5.4~5.6内调节)。如果测量pH值小于设定pH值,则适当加大调节阀流量,即实际需要CaCO3的质量应适当加大;如果测量pH值大于设定pH值,则适当减小调节阀流量,即实际需要CaCO3的质量应适当减小。

2.3 小流量控制

由于浆液管道具有防沉淀、防堵塞的特点,石灰石浆液管线的介质需要一个最低流速;当进入脱硫塔的SO2质量小于一定值时,所需的石灰石管道的流速也将小于最低要求流速。

为了不出现上述情况,在小流量的情况下不采用前面所述的控制回路而是采用简单的两位控制,即:

a)当脱硫塔的pH值大于pH值设定点加上0.1时,将完全停止供浆,浆液供应量调节器设为手动,阀门全关并且对供浆管线进行冲洗。

b)当脱硫塔的pH值小于pH值设定点减去0.1时,将按照一个手动设置的最小流量设定值进行供浆,浆液供应量调节器设为自动。

3 控制系统结构及控制效果

FGD-DCS采用新华TiSNet-P600+系统,此系统包括控制柜、端子柜、通信网络、历史站、OPC站、操作员站、工程师站以及打印机等设备,如图3所示,控制器1∶1冗余设置确保系统在关键控制场合使用的可靠性。系统以其高可靠性的硬件设计和内嵌专业化的控制算法,开放式的结构,冗余的以太网通信网络,构成一个面向整个生产过程的过程控制系统[3]。FGD-DCS包括数据采集(DAS)、模拟量控制(MCS)、顺序控制(SCS)等控制功能,以满足各种运行工况的要求,确保FGD装置安全、高效运行。运行人员在控制室通过FGDDCS的操作员站实现对脱硫吸收系统全厂脱硫公用部分进行启动控制、正常运行的监视和调整,停机及事故工况的处理,无需现场人员的操作配合[4]。

图3 FGD-DCS配置示意

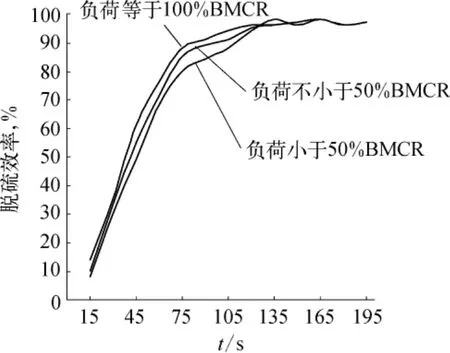

FGD-DCS是一套各项控制功能完善的软硬件一体化控制系统,该系统在锅炉总的最低负荷(30%BMCR,其中BMCR为锅炉最大连续蒸发量,即在满足蒸汽参数、炉膛安全情况下的锅炉最大出力)到锅炉满负荷(100%BMCR)范围内的脱硫效率-时间调整曲线如图4所示。

图4 不同负荷时脱硫效率-时间调整曲线

从图4中可以看出在锅炉负荷等于100% BMCR,负荷不小于50%BMCR,负荷小于50% BMCR三种工况下,FGD均能够处于稳定的运行状态,并达到了脱硫效率不小于95%的设计要求。

4 结束语

基于DCS的烟气脱硫自动控制系统是一个复杂系统,系统中任何一个仪表设备的失灵或误动作都将会影响调节质量与脱硫效率,甚至会危及发电主机的安全运行,引起不可预见的巨大损失。在该系统中采用双闭环串级控制,经过不断地调试和诊断,并通过长时间运行测试,在发电主机负荷波动时,FGD能够处于稳定的运行状态,并达到SO2脱除效率的设计要求。

[1] 杨敏.LurgiLentjesBischoff大气污染控制及环境保护技术介绍[C]//中国二氧化硫污染治理技术国际会议大会发言汇编.1999:22-24.

[2] 胡寿松.自动控制原理[M].5版.北京:科学出版社,2007.

[3] 国家发展和改革委员会.DL/T 5227—2005火力发电厂辅助系统(车间)热工自动化设计技术规定[S].北京:中国电力出版社,2005.

[4] 国家发展和改革委员会.DL/T 5196—2004火力发电厂烟气脱硫设计技术规程[S].北京:中国电力出版社,2004.

[5] 国家发展和改革委员会.DL/T 744—2001火力发电厂分散控制系统运行检修导则[S].北京:中国电力出版社,2001.

[6] 国家发展和改革委员会.DL 5000—2000火力发电厂设计技术规定[S].北京:中国电力出版社,2000.

[7] 吴勤勤,王士杰.控制仪表及装置[M].3版.北京:化学工业出版社,2007.

[8] 侯志林.过程控制与自动化仪表[M].2版.北京:机械工业出版社,2011.

[9] 邱宣振,贺大运,姜国平.工程自动化设计应用手册[M].国际科教文出版社,2004.

[10] 王树清,乐嘉谦.自动化与仪表工程师手册[M].北京:化学工业出版社,2010.