激光在线气体分析仪的应用

邓文平,俞大海,李鹰,顾海涛,陈英斌,王健

(聚光科技(杭州)股份有限公司,杭州310052)

在线分析仪表是适用于测量工业现场介质组分或物料特性,并进行连续分析的一类仪器,广泛应用于石化、化工、冶金、电力、轻工、制药、半导体、环保等流程工业领域。

流程工业的发展和升级,对在线分析仪表的测量准确性、响应速度和可靠性要求越来越高。为了减少检测试样的粉尘、湿度、温度对测量准确性和可靠性的影响,色谱分析仪、红外光谱气体分析仪、电化学分析仪、磁氧分析仪等传统在线分析系统常需要复杂的预处理系统。预处理系统的应用增加了采样处理时间,产生了分析的纯滞后时间,还会大幅增加系统运行的故障率和维护工作量。电化学分析仪虽然能够原位测量,但传感器漂移大、寿命短等缺点限制了其应用范围。此外,当前广泛应用于流程工业的传统非色散红外光谱气体分析技术因采用滤光片宽带光源,被测试样间容易存在交叉干扰,而且在微量组分的检测中一直受到背景气体影响,会产生大漂移等问题。

激光在线气体分析技术代表了近20年来在线分析技术的最新进展。该技术基于可调谐半导体激光吸收光谱TDLAS(Tunable Diode Laser Absorption Spectroscopy)气体分析技术,利用激光能量被气体分子“选频”吸收形成高分辨率吸收光谱的原理来进行高精度、高可靠性的气体体积分数测量。该技术在20世纪70年代被提出时,主要作为高精度实时分析手段应用于航空航天等领域的前沿基础研究。自20世纪90年代以来,随着光通信技术的迅速发展,半导体激光器性能显著提高,成本也逐步下降。TDLAS技术凭借其原位测量和高灵敏度测量等技术特点,开始被广泛应用于工业过程分析、环境监测、医疗诊断等领域。如今,TDLAS技术已逐渐发展成为一种非常重要的在线气体分析技术。

稿件收到日期:2011-10-09,修改稿收到日期:2012-02-02。

1 技术原理

1.1 TDLAS基本原理

与传统红外光谱技术相同,TDLAS技术本质上也是一种吸收光谱技术,通过分析光被气体的选择吸收来获得被测气体的体积分数。与传统红外光谱技术不同的是,它采用的半导体激光光源的光谱宽度(小于0.1pm)远小于气体吸收谱线的展宽,是一种高分辨率吸收光谱技术,如图1所示。

图1 TDLAS技术“单线光谱”测量原理

半导体激光穿过被测气体时的光强衰减可用Beer-Lambert关系式准确表述:

式中:Iν,0——频率为ν的激光入射时的光强;Iν——频率为ν的激光经过压力p,体积分数φ和光程L的气体后的光强;T(ν)——透过率函数;S(T)——气体吸收谱线的谱线强度;g(ν-ν0)——该吸收谱线的线性。

通常情况下,气体的吸收较小时可用式(1)来近似表达气体的吸收。这些关系表明气体体积分数越大,对光的衰减也越大。因此,可通过测量气体对激光的衰减来测量气体体积分数。

1.2 调制吸收光谱技术基本原理

半导体激光器的光频率可通过改变其工作温度或工作电流进行调谐,并且通过改变半导体激光器的工作电流可获得更快的频率调谐速度。因此,TDLAS技术通常采用给半导体激光器加入一定频率的锯齿波电流,使激光频率扫描过整条吸收谱线来获得完整的高分辨率“单线吸收光谱”数据。半导体激光器的功率噪声是影响激光吸收光谱气体分析技术检测灵敏度的主要因素,呈现出明显的1/f特性,因此调制吸收光谱技术使用相敏检测技术抑制噪音带宽,并把信号检测频率移到噪音较低的较高频率上去,从而可以实现较高的检测灵敏度。该技术使用较高频率的正弦波来调制激光器的锯齿波扫描电流,经调制后的激光频率为

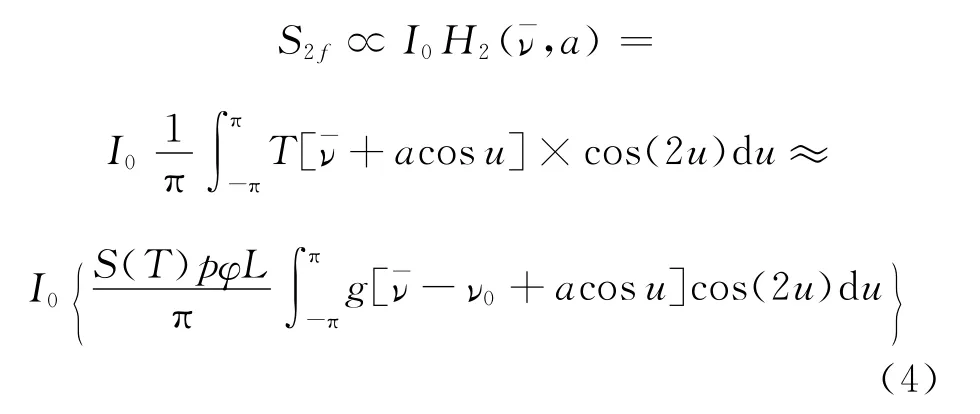

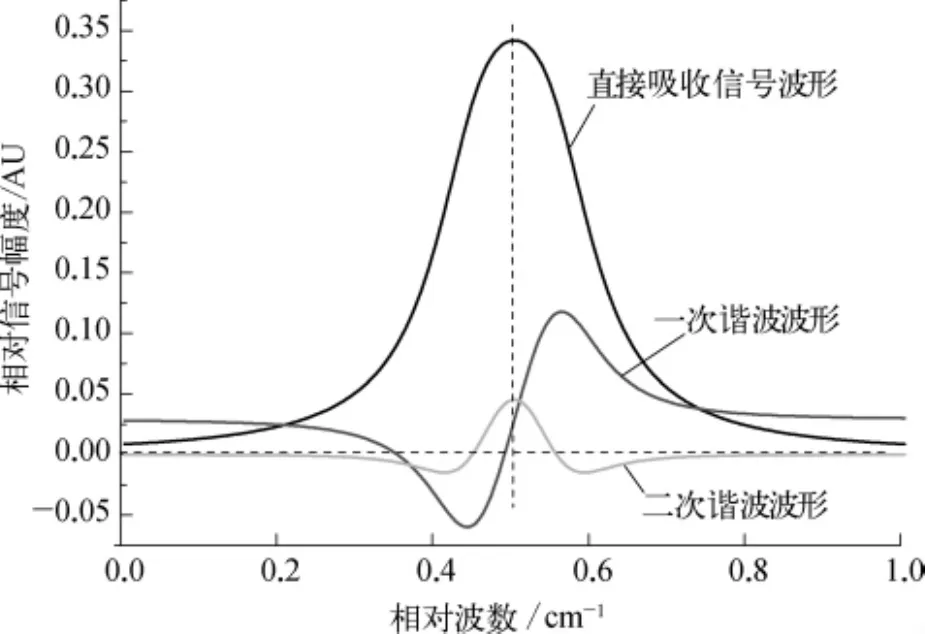

式(3)对正弦波调制后的气体透过率作谐波分解,各谐波分量均反映了气体吸收谱线的透过率信息。由于谐波信号幅度随着谐波次数的增加而减少(如图2所示),一般使用一次或二次谐波信号来测量气体透过率。此外,由于二次谐波的直流偏置比一次谐波小很多,且二次谐波信号的峰值与吸收谱线中心重合,TDLAS仪器通常通过测量二次谐波信号S2f来检测气体体积分数:

图2 高分辨率气体“单线吸收光谱”信号波形示意

其中式(4)在少量吸收情况下成立。对于某特定气体吸收谱线在特定环境条件(温度、压力、气体组成和光学吸收程)和激光频率调制幅度a下,式(4)中大括号内的项只是激光频率ν-的函数,如图2中二次谐波波形所示。由式(4)可得:

因此,只需测得S2f与光强直流分量I0就可以分析获得气体的体积分数,式(5)中比例系数K由标定获得。

TDLAS技术在20世纪70年代刚被提出时,使用中远红外波长的铅盐半导体激光器,而这类激光器以及相应的中远红外光电传感器在当时只能工作于非常低的液氮温度甚至液氦温度下,从而限制了TDLAS技术在工业过程气体分析领域的应用。光通信产业的迅速发展促使价格低廉、单模特性且适宜常温工作的近红外半导体激光器在20世纪90年代获得了大规模商业化发展,也扫除了TDLAS技术应用于工业过程气体在线分析领域的器件障碍。

1.3 分析系统结构与测量特点

1.3.1 原位测量

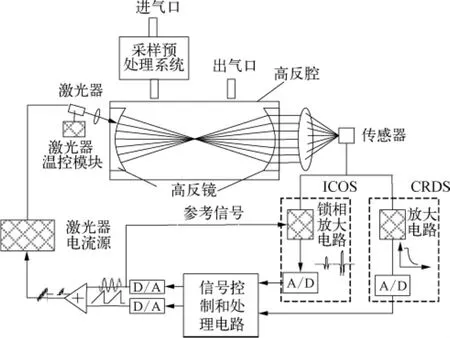

激光在线气体分析系统可以直接安装在工艺管道上,实现真正的非接触式原位测量,如图3所示。

安装时只需将发射单元和接收单元通过标准法兰固定在被测烟气管道的两侧,即可实现在线实时烟气分析。发射单元发出的激光束穿过被测气体,被接收单元中的光电探测传感器接收,获得的测量信号通过处理后得到体积分数信息。分析系统同时配置有吹扫系统、防爆系统等辅助设备。吹扫系统控制工业用氮气对发射、接收单元的光学视窗进行吹扫,避免样气中粉尘和焦油等长期污染光学视窗造成激光透射光强的大幅下降。防爆设计使仪器可安装在爆炸性工业现场,维护时只需将发射和接收两端玻片上的灰尘和污渍擦净即可,维护量很小,周期可达三个月以上。

图3 TDLAS系统结构示意

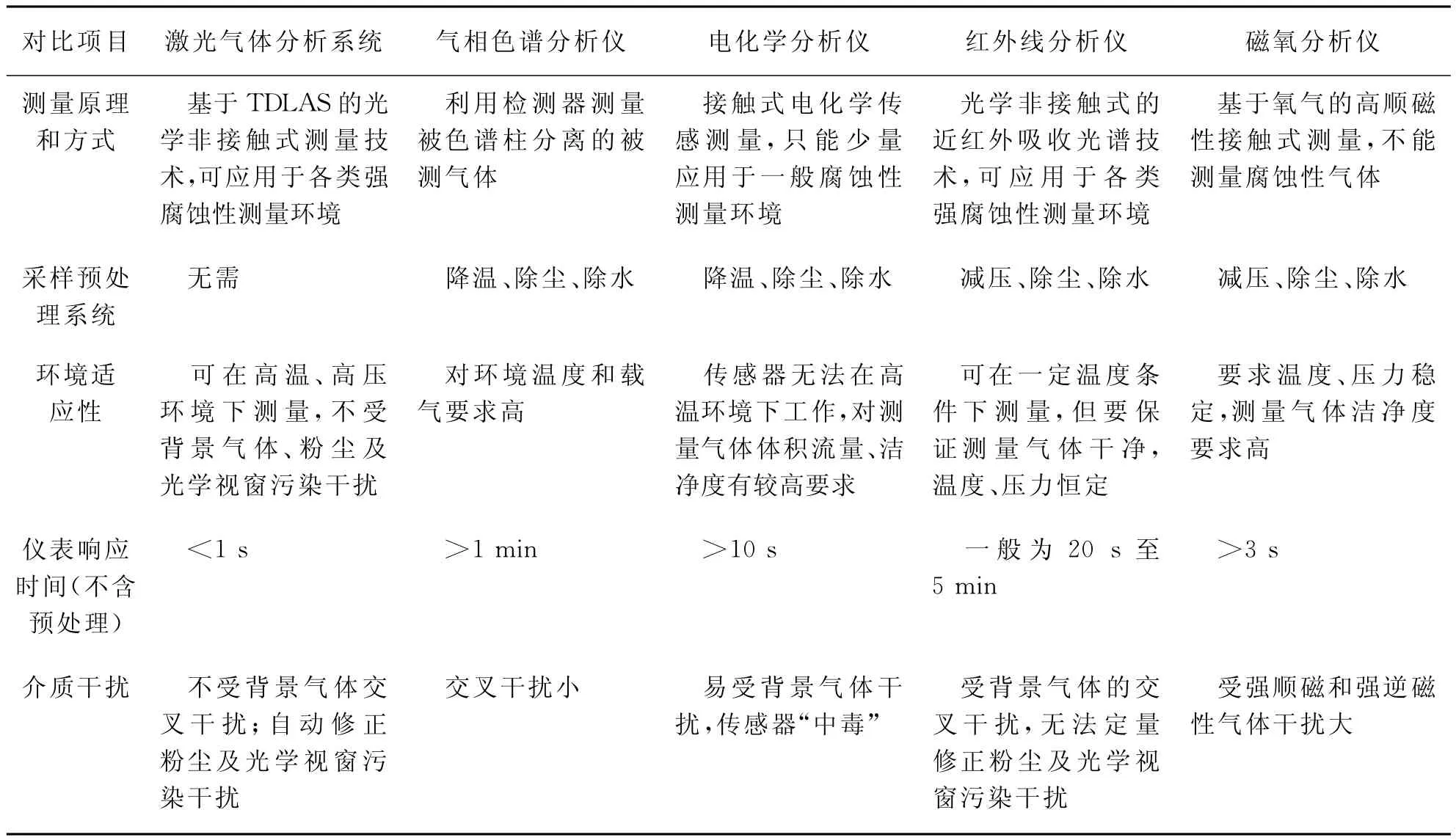

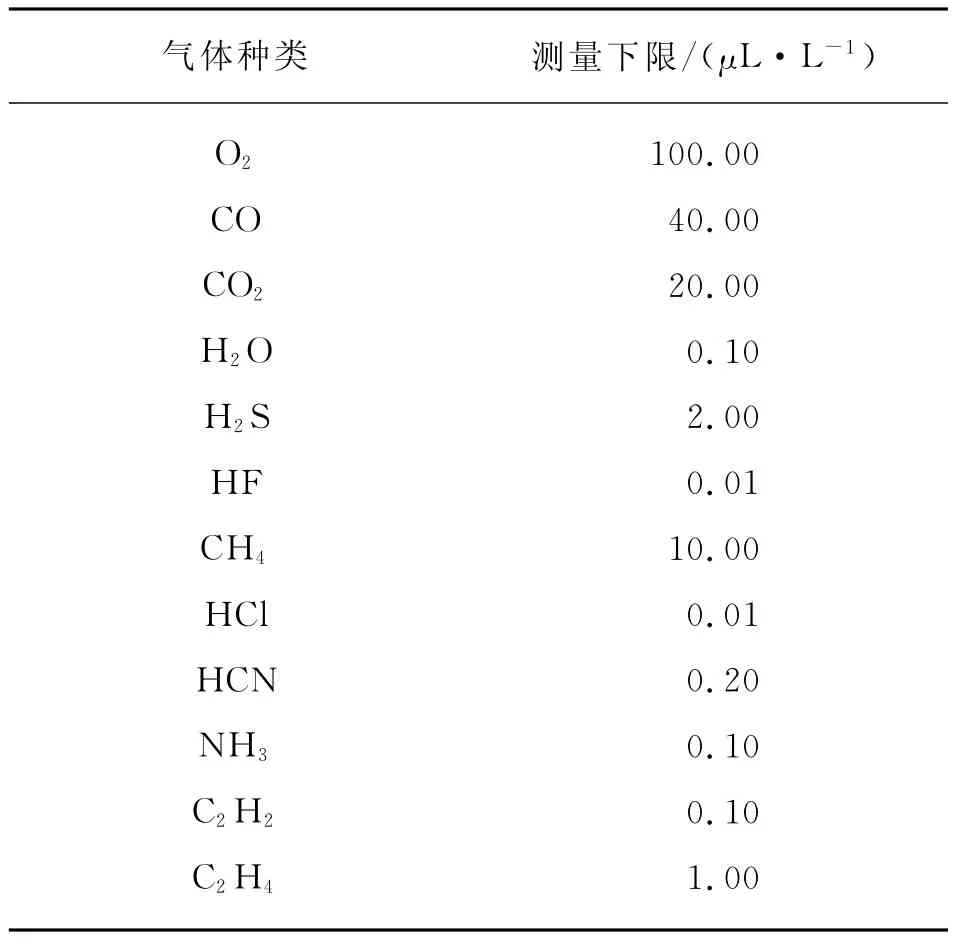

TDLAS技术具有不受背景气体交叉干扰、不受粉尘与视窗污染影响、能自动修正气体压力和温度对测量的影响等三大技术特点,确保了激光气体分析系统实现现场原位测量。无需采样预处理系统,且结构简单、无运动部件,维护标定方便、可靠性高,响应速度快而准确,比传统在线气体分析技术具有较大的性能优势。与色谱分析仪等传统流程工业在线分析仪器比较,激光气体分析系统有诸多优势,见表1所列。表2列出了可利用近红外半导体激光器在吸收光程为1m时,检测的几种常见工业过程气体及其测量下限。

表1 激光吸收光谱气体分析系统和传统在线气体分析系统的比较

表2 近红外TDLAS技术可检测的几种常见工业过程气体及其测量下限

1.3.2 高灵敏度测量

从式(1)可以看出,对于一定体积分数的气体,提高L是增加气体吸收量(即提高灵敏度)的方法之一,由此衍生出多种高灵敏度光谱测量技术。为最大限度提高L,一般将气体置于一个由两块超高反射镜构成的高品质因数(Q值)腔内,光在腔内往返多次,此即为腔内吸收光谱法。

但是,共振效应导致只有在离散的一些频率处(频率间隔为自由光谱范围)才能有效地将测量激光束耦合输入高精细腔,且离散的高精细腔谐振频率线宽非常窄,以致连续扫描半导体激光的频率很难与之匹配,并且易受环境温度、振动等因素影响。传统技术致力于把激光频率锁定在这些离散谐振频率上,导致系统非常复杂、稳定性差。通过离轴(Off-Axis)耦合输入技术可以使高精细腔的等效自由光谱范围小于激光线宽,从而可方便把激光耦合输入至高精细腔,具有结构简单可靠、耦合效率稳定等优点,是一种被广泛应用的腔内吸收光谱法。

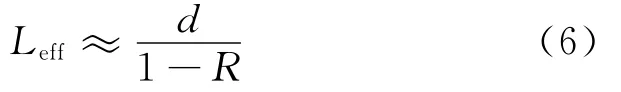

图4显示了离轴耦合集成腔输出光谱技术OA-ICOS(Off-Axis Integrated Cavity Output Spectroscopy)。高精细腔两端有两个反射率很高的反射镜(高反镜的反射率通常大于99%)。光在腔内往返次数很多,其有效腔长Leff为

式中:d——高精细腔的腔长;R——高反腔镜的反射率。对于一个长40cm,反射率大于99%的高精细腔,其有效光程大于40m。因此,ICOS的探测灵敏度很高,可以检测痕量气体的体积分数。

腔体上设有进气孔和出气孔,供样气进出。激光束耦入到腔内后,在两个反射镜之间来回反射,输出的携带吸收信号的光信号由光电探测器接收,由锁相放大器检出2f信号,送入中央处理单元算出气体体积分数值。

图4 离轴耦合集成腔输出光谱技术

表3列出OA-ICOS检测的几种常见气体的检测限,吸收光程为1m。

表3 用OA-ICOS检测的几种常见气体的检测限

2 在流程工业中的典型应用

2.1 催化裂化装置中再生烟气分析

催化裂化装置传统采用氧化锆测氧仪和磁氧分析仪测量再生烟气中的φO2,采用非分散红外线分析仪或气相色谱仪测量φCO,φCO2。从原理上说,氧化锆具有氧化性,不完全再生的烟气中的还原性气体φCO较高,容易引起测量电极中毒,限制了氧化锆测氧仪在不完全再生工艺点的应用。由于再生烟气中含有大量的催化剂颗粒和腐蚀性高温气体,很容易堵塞采样预处理系统,高温下腐蚀性气体会腐蚀采样探头,蒸汽的存在会加速这种腐蚀,采样预处理复杂且维护工作量大。

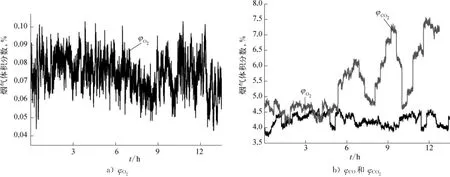

激光气体分析系统可以通过原位安装测量再生烟气中的φO2,φCO,φCO2等,图5给出了激光气体分析仪测量的一段再生烟气中φO2,φCO,φCO2监测记录。

一段是贫氧再生,二段是高温再生。贫养再生时主风中的O2几乎全部耗尽,所以剩余φCO较高,φO2很低。高温再生时剩余的CO发生二次燃烧,再生烟气中φO2相对较高。一再烟气的φO2必须控制在1%以下,防止贫养再生烟气出现尾燃,损坏三旋分离器。实测显示,φO2都在1×10-3以下。

测量数据显示,φCO在3.5%~5%波动。当主风量加大时,CO燃烧完全,φCO2/φCO比值变大,可以看到φCO下降,而φCO2上升,烧焦放热量增加,再生器内温度很快上升。当温度达到容易导致催化剂水热失活的水平时,需要通过减小主风量进行降温,这时O2分压减小,φCO变大,温度过低时再次加大主风量进行升温。

图5 FCC一段再生烟气出口的烟气组分

应用于茂名石化公司三号催化装置的激光气体分析仪可以在粉尘很大的环境中工作,只有透光率降到1%以下时才会影响测量精度,所以无需对烟气进行复杂的预处理。透光率和气体体积分数的关系如图6所示。

图6 激光气体分析仪的透光率和气体体积分数关系

2.2 乙烯裂解炉烧焦尾气分析

在原料油品裂解生产乙烯及其副产品过程中,裂解炉管壁及急冷锅炉内壁上会产生结焦,影响炉管的传热效率,降低裂解深度,严重时会缩短炉管的使用寿命。因此,当裂解炉运行一段时间后(一般在50d左右)需要进行一次停油烧焦操作(一般需要1~2d烧焦过程)。

对烧焦尾气中的CO和CO2进行实时分析,可以有效地指导烧焦操作过程,优化工艺,保护设备,并提高烧焦效率,减少烧焦时间,从而节约烧焦燃料。但经调研,目前国内乙烯裂解企业主要通过手工化验的方式来测定φCO和φCO2,或根据经验粗略控制烧焦时间。少数企业曾使用在线取样分析仪表,但这些仪表因该工况下水分和粉尘体积分数高、气体组分复杂、预处理系统故障高、仪表易堵塞等原因均已停用。

激光气体分析系统可以通过原位安装测量烧焦尾气中的φCO和φCO2,图7给出了激光气体分析仪测量的扬子石化公司某一天乙烯烧焦过程中的φCO和φCO2。

图7 乙烯烧焦过程中φCO和φCO2趋势

2.3 微量水分分析

对微量水分在线测量的需求广泛存在于化工行业中,剧毒、腐蚀性气体或液体中微量水分的准确测量对防止设备被腐蚀和安全监控等具有重要意义。比如在氯碱工业中分析高体积分数氯气中的微量水分,传统上主要采用电化学露点传感器、红外光谱等在线微量水分分析仪。激光气体分析系统对气体中的微量水分进行在线测量,已成功被一些国内PVC生产商采用。图8给出了激光微量水分分析仪安装于氯气干燥塔出口,对氯气中微量水分进行测量获得的数据。干燥塔出口中的氯气体积分数通常大于98%,水分体积分数典型值为(1.5~5.5)×10-5。图8中的测量数据快速地反映了过程管道中微量水分体积分数的变化,该仪器微量水体积分数报警值为1×10-4。若测量值大于该体积分数时仪器自动报警,用户及时停止氯气压缩机等设备的运行,防止设备被腐蚀造成危害,然后对生产设备和输送管道等进行检查和维修。

图8 激光微量水分分析仪现场应用测量数据

2.4 天然气中H2S的测量和分析

H2S是酸性天然气中毒性最大的组分,准确测定天然气中的φH2S,使天然气符合管道输送和商品贸易的条件,不但可以减轻金属腐蚀,而且对人身安全的防护也是极其重要的。

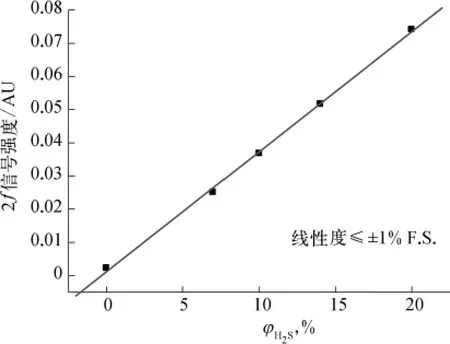

图9显示了用激光气体分析仪测量φH2S的线性度(满量程是20μL·L-1)。根据测量规则,在对激光气体分析仪零点进行校正之后,通入体积分数为满量程的35%,50%,70%的标气,并获得相应的二次谐波信号。谐波信号与体积分数的关系曲线表明,仪表的测量线性度好于±1%F.S.。

通过通入5种不同φH2S的标气,并计算测量的统计标准方差,可得激光气体分析仪测量H2S的重复性为3σ=0.303μL·L-1。

图9 激光气体分析仪测量H2S的线性度

3 结束语

经过最近十多年的快速发展,激光气体分析系统凭借其原位测量和高灵敏度测量等优势,通过原位和采样测量等多种测量形式,已经广泛应用于催化裂化再生烟气分析、乙烯裂解炉烧焦尾气分析等流程工业领域,产生了显著的社会经济效益,并将继续朝着更高的检测灵敏度、原位隔爆测量、小型化等方向发展。

[1] 俞大海,丁根生.激光在线分析系统应用于流程工业[J].流程工业,2011(1/2):22-25.

[2] ALLEN M G.Diode Laser Absorption Sensors for Gasdynamic and Combustion Flows[J].Measurement Science and Technology,1998,9(04):545-562.

[3] 顾海涛,陈人,叶华俊,等.基于DLAS技术的现场在线气体浓度分析仪[J].仪器仪表学报,2005,26(11):1123-1126.

[4] REID J,LABRIE D.Second-harmonic Detection with Tunable Diode Lasers Comparsion of Experiment and Theory[J].Appl Phys B,1981,26(05):203-210.

[5] 赵卫雄,高晓明,张为俊,等.高灵敏度离轴积分腔输出光谱技术[J].光学学报,2006,26(08):1260-1264.

[6] MADDALONI P,GAGLIARDI G.Off-axis Integratedcavity-output Spectroscopy for Trace-gas Concentration Measurements:Modeling and Performance[J].Journal of the Optical Society of America B,2006,23(09):1938-1945.

[7] MALARA P,MADDALONI P.Combining a Differencefrequency Source with an Off-axis High-finesse Cavity for Trace-gas Monitoring Around 3μm[J].Optics Express,2006,14(03):1304-1313.

[8] 刘英明,俞大海,高秀敏,等.基于积分腔输出光谱技术的痕量气体分析仪[J].化工自动化及仪表,2010(02):39-40.

[9] 黄伟,顾海涛,周永峰,等.基于DLAS技术的微量水分在线分析仪[J].化工自动化及仪表,2008(06):38-40.

[10] 陈振林,王进才.微量水分测量方法及其比较[J].工业计量,2002,12(01):36-38.