酶转化淀粉熬胶工艺的优化

王 松,冯桂平,田中粟,曾金枝,张晓丽

(中冶纸业银河有限公司,山东 临清 252600)

酶转化淀粉熬胶工艺的优化

王 松,冯桂平,田中粟,曾金枝,张晓丽

(中冶纸业银河有限公司,山东 临清 252600)

利用α-淀粉酶对玉米原淀粉进行改性,研究了酶转化淀粉熬胶的工艺条件。通过实验确定了酶转化淀粉熬胶的最佳工艺条件为:α-淀粉酶用量为0.1×10-3,酶转化淀粉熬胶糊化温度为75℃,杀菌温度为98℃,加料顺序采用先α-淀粉酶后淀粉、间隔搅拌时间为2 min。在此工艺条件下生产定量为78 g/m2轻型纸,纸表面强度平均提高了75%,平滑度平均提高了16%,Cobb值由平均35 g/m2降低到平均28 g/m2,降低了20%。

α-淀粉酶;淀粉;糊化温度;杀菌;表面强度

随着市场竞争的日趋激烈,质量与成本的竞争显得尤为重要,同样的成本比质量,然而纸张的质量由多个指标组成,其中表面强度是纸张质量的关键项。在生产中对纸张进行表面施胶,在提高产品质量的同时也降低了生产成本,因此胶液质量在生产中显得十分重要。然而,传统的熬胶工艺存在黏度波动较大、浓度不稳定等现象;这将影响纸机的正常生产,对纸张的施胶产生不利影响,降低了纸张质量。为提高胶液质量[1],公司技术中心对酶转化淀粉熬胶工艺进行了细致的优化研究。根据车间之前生产比较稳定、纸张质量较优时的黏度为(10±0.2)mPa·s,找出熬制此胶液黏度的最佳工艺条件。

1 实验

结合目前的熬胶工艺及公司的现有条件,实验采用单变量法对熬胶糊化温度、一段升温时间、α-淀粉酶用量、杀菌温度及加料顺序分别进行合理优化[2]。

1.1 主要原料

水,取自车间日常所用自来水;α-淀粉酶,晋州市大成变性淀粉有限公司;玉米淀粉,临清德能金玉米生物有限公司。

1.2 主要仪器

CJJ 78-1磁力加热搅拌器[3],电热恒温水浴锅,温度计,NDJ-1旋转黏度计。

1.3 采用单变量法进行试验

实验1:取16只2 000 mL烧杯,加入1 000 mL自来水、300 g玉米淀粉,编号为1~16号;其中,1~8号的烧杯里加入α-淀粉酶,其用量分别为0×10-3、0.05×10-3、0.1×10-3、0.15×10-3、0.2×10-3、0.25×10-3、0.3×10-3和 0.35×10-3;9~16 号的糊化温度分别为65、67、69、71、73、75、77 和 79 ℃;按规定工艺进行熬制,熬制结束后进行黏度测试。结果见表1和表2。

由表1和表2可知,采用熬胶糊化温度75℃和α-淀粉酶用量为0.1×10-3时的胶液黏度较为适宜。因此确定α-淀粉酶最佳用量为0.1×10-3,最佳糊化温度为75℃。

1.4 杀菌温度与黏度的关系

实验2:根据实验1的实验结果,将α-淀粉酶用量和糊化温度分别确定为0.1×10-3和75℃进行试验;取8只2 000 mL烧杯,编号为1~8号,各加上1 000 mL白水,300 g玉米淀粉,改变杀菌温度进行试验, 杀菌温度分别为 90、92、94、96、98、100、102和104℃。结果见表3。

表3 杀菌温度与黏度的关系表

由表3可知,杀菌温度为98℃时黏度比较适宜采用。当温度较低时杀菌不完全,然而温度较高时造成淀粉水解严重,都导致胶液黏度较低[4],因此最终确定杀菌温度为98℃。

1.5 α-淀粉酶和淀粉添加顺序对熬胶效果的影响

根据上述2个实验确定了胶液熬制过程中的温度和α-淀粉酶用量对胶液黏度的影响。下面进行改变加料顺序对胶液黏度影响的实验。

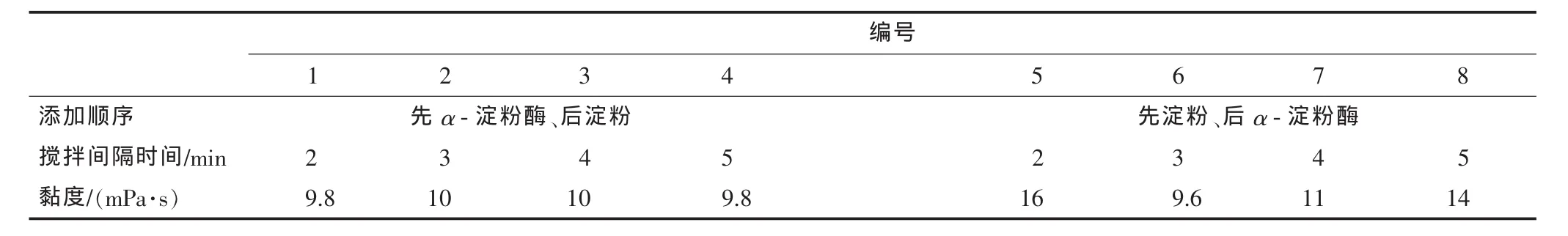

实验3:取8只2 000 mL烧杯,各加入1 000 mL白水,编号为1~8号。前4个编号烧杯里先加入α-淀粉酶,依编号次序二者间隔搅拌时间分别为2、3、4和5 min,之后加入淀粉;后4个编号的烧杯里先加入淀粉,搅拌均匀后再加入α-淀粉酶,依编号次序二者间隔搅拌时间分别为2、3、4和5 min,之后加入α-淀粉酶,进行试验。结果见表4。

表4 α-淀粉酶和淀粉添加顺序对胶液黏度的影响

由表4可知,采用先添加α-淀粉酶、后添加淀粉,其胶液黏度较稳定;先添加淀粉、后添加α-淀粉酶,其胶液黏度不稳定;其搅拌间隔时间最佳为2 min左右,继续延长搅拌间隔时间意义不大。

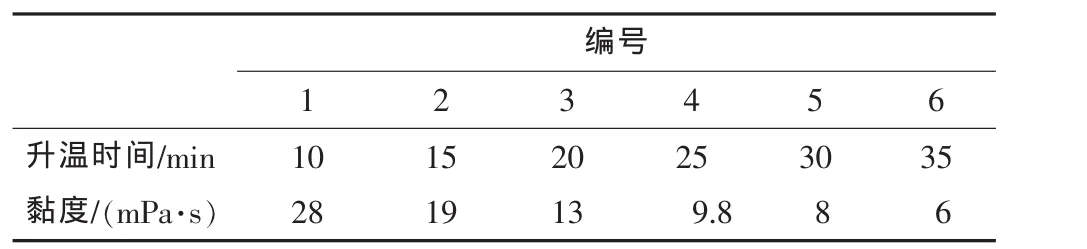

1.6 一段升温时间与黏度的关系

由以上实验所确定的参数,通过胶液质量来确定一段升温至糊化的时间。实验数据见表5。

由表5可以发现,随着一段升温时间的延长,胶液黏度有变小的趋势,当升温时间为25 min时,胶液黏度比较适合纸机生产的需要。

表5 一段升温时间对胶液黏度的影响

2 最佳熬胶曲线及工艺

酶转化淀粉时的熬胶曲线如下:

通过以上实验最终确定酶转化淀粉熬胶的最佳工艺条件为:酶转化淀粉熬胶采用先加α-淀粉酶后加淀粉,间隔搅拌时间2 min,糊化温度75℃,α-淀粉酶用量为0.1×10-3,杀菌温度98℃。

3 工艺实施后的效果

酶转化淀粉熬胶工艺优化实施1个月以来,取得了良好的效果,具体如下:

(1)纸张质量指标明显提高,特别是表面强度,生产定量为78 g/m2的轻型纸时,从实施之前的平均1.2 m/s提高到实施后的平均2.1 m/s,提高了75%;

(2)纸张掉毛掉粉的现象明显减少,生产定量为78 g/m2的轻型纸时,平滑度从实施前的平均6 s提高到实施后的平均7 s,提高了16%;同时,挺度和光泽度明显改善;

(3)纸张的挂胶量明显提高,Cobb值明显下降,由实施前的平均35 g/m2降低到实施后的平均28 g/m2,平均降低了20%。

4 结语

通过对酶转化淀粉熬胶工艺的优化研究,达到了改善纸张物理性能的目的,显著提高了纸张的质量指标,特别是表面强度;同时挂胶量也得以提高,降低了纸张的生产成本,提高了公司产品的市场竞争力。

[1]夏新兴,薛玉可.酶转化淀粉工艺研究[J].中华纸业,2007,28(8);67-69.

[2]危志斌,张瑞杰.表面施胶酶在大型纸机上的应用[J].中华纸业,2010,31(24);67-69.

[3]石淑兰,何福旺.制浆造纸分析与检测[M].北京:中国轻工业出版社,2009.

[4]闫秋成,王业安,沈良骥.阳离子淀粉在造纸中的应用[J].西北轻工业学院学报,1991,9(4):91-95.

Optimization of Enzyme Converted Starch Cooking Process

WANG Song,FENG Gui-ping,TIAN Zhong-su,ZENG Jin-zhi,ZHANG Xiao-li

(MCC Paper Yinhe Co.,Ltd.,linqing 252600,China)

Alpha amylase was used to modify native maize starch in this paper.Also optimum process conditions for enzyme converted starch cooking were determined through experiments, which were as follows: alpha amylase dosage,0.01%;enzyme converted starch cooking gelatinization temperature,75℃;sterilization temperature,98℃;sequence of feeding, alpha amylase first, and starch second, with interval mixing of 2 min.Under optimum process conditions light weight paper was produced with base weight of 78 g/m2,for which surface strength was improved by 75%averagely,and smoothness by 16%while Cobb value was reduced by 20%,from average value of 35 g/m2to 28 g/m2.

alpha amylase; starch; gelatinization temperature; sterilization; surface strength

TS727+.5

A

1007-2225(2012)03-0025-03

2011-12-22

王松先生(1989-),中冶纸业银河有限公司研究员;研究方向:造纸工艺的优化,新产品的推广与应用;E-mail:wang1song321@163.com。

本文文献格式:王松,冯桂平,田中粟,等.酶转化淀粉熬胶工艺的优化[J].造纸化学品,2012,24(3)∶25-27.