PCS7过程控制在连续蒸煮系统的应用

康尔喆 胡 军

(天津智卓峰环保科技发展有限公司,天津,300380)

PCS7过程控制在连续蒸煮系统的应用

康尔喆 胡 军

(天津智卓峰环保科技发展有限公司,天津,300380)

SIMATIC PCS7是西门子新一代控制技术,是以逻辑方式将以TELEPERM系列集散系统和S5,S7系列PLC为基础的系统所获得经验集中起来并进一步发展而成。PCS7具有过程控制系统的所有特性和功能,过程控制简单而安全,方便信息网络和现场总线及仪表的集成,设计模块化,系统扩展性强,在造纸制浆行业的应用表明,它是理想的全集成自动化平台。

PCS7连续蒸煮 PID 联锁控制

针对连蒸制浆的工艺特点和要求设计了自动控制系统,对进料系统、洗料系统、蒸煮系统及卸料系统进行了联锁控制。对清水槽、黑液槽、碱液槽的液位进行PID控制,能使各步骤的物料恒定在某一范围内,体现了该系统的智能化。

1 工艺流程

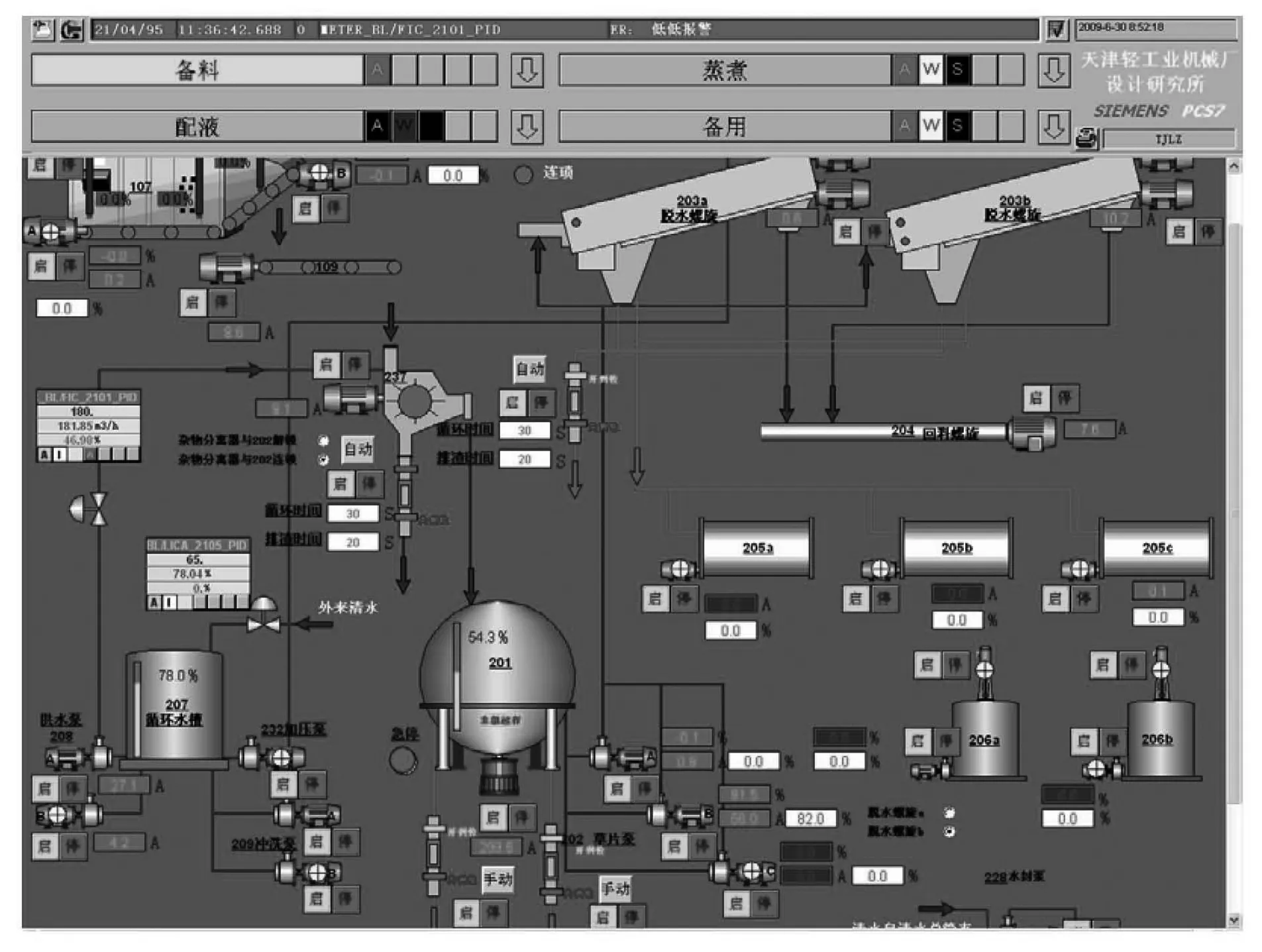

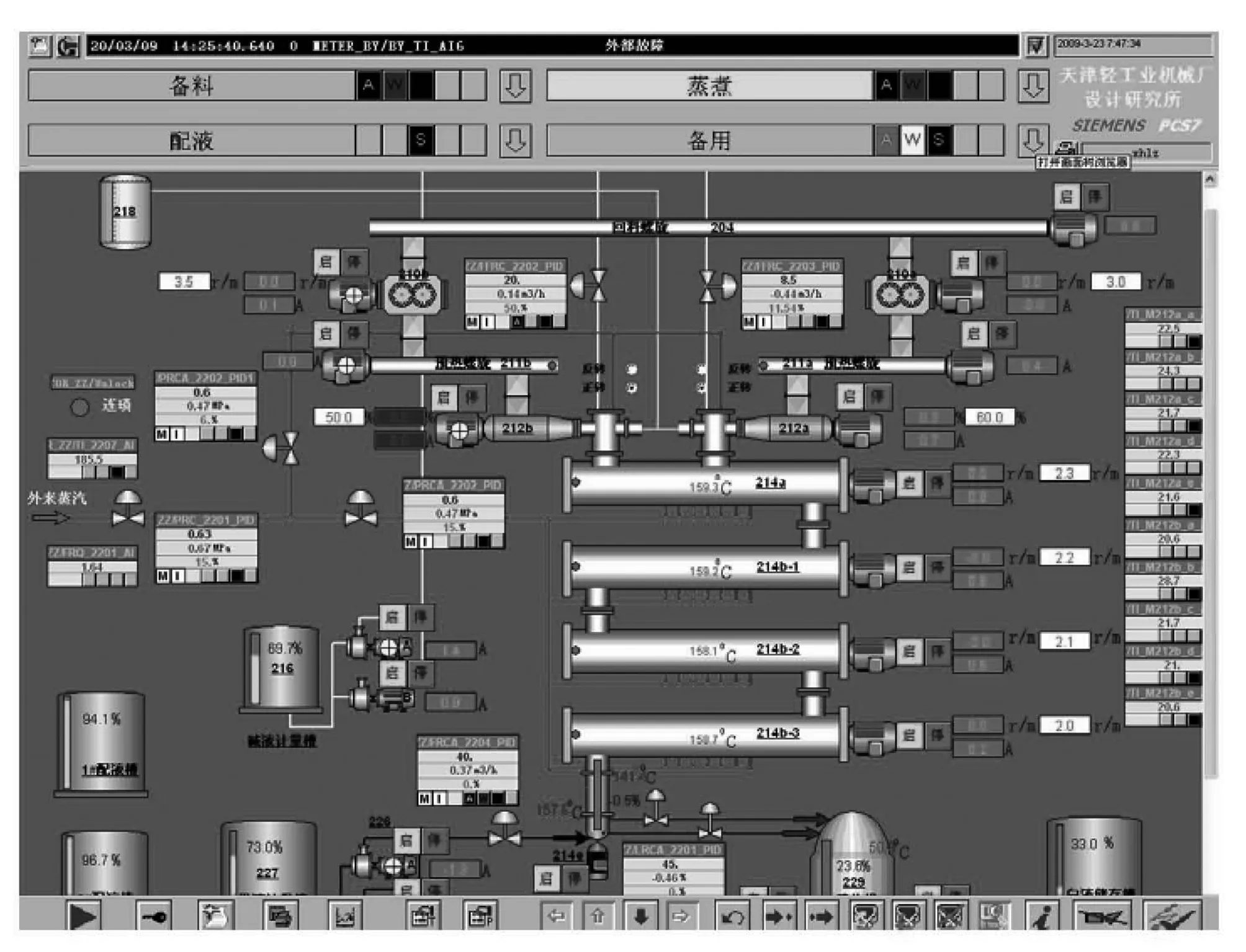

连蒸系统的工艺流程如图所示,干料经与进料量匹配的水清洗后进入蒸煮系统,在蒸煮过程中对蒸煮液进行流量控制,蒸汽进行压力温度控制,对蒸煮时间进行控制,然后进入卸料系统,在卸料过程中进行黑液加入量的控制、温度控制,最后成浆进入放浆设备。

2 控制系统的设计

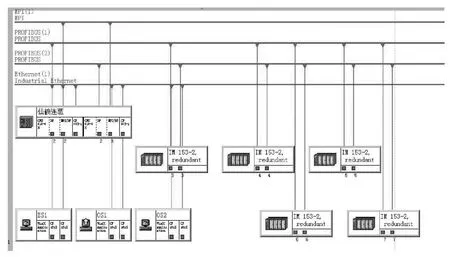

考虑到控制系统的可行性、可靠性等因素,对整个连蒸系统的流量、液位、压力、温度等成产过程参数、电动设备的操作、电动设备的运行参数均可在中央控制室集中显示、报警与控制。系统采用PROFIBUS DP通讯和EHTERNET通讯两种通讯方式。ES站一个,OS站二个。

2.1 硬件选择

根据工艺要求,控制系统采用S7-400 CPU配S7-300模块。

(1)模拟信号输入:系统中共有76个现场传感器进行温度、压力、液位、电机电流等信号的检测。通过相应的变送器转换为4~20mA的标准信号与PLC系统的模拟量输入模块SM331(AI8)通道连接。

(2)模拟信号输出:4~20mA的通过模拟量输出模块SM332(AO8)输出,完成各控制回路中调节器的控制。阀门采用气动V型调节球阀,通过阀门定位器接受4~20mA电流信号。变频采用ABB ACS800,接受PLC的电流信号,调节电机速度。

(3)开关量信号输入:系统中共有362个信号,经转换后变为逻辑电平,通过开关量输入模块SM321(DI32)进入PLC,高电平有效。

(4)开关量信号输出:电机启停、运行、故障及气动开关阀阀位反馈由PLC通过SM322(DO32)模块输出。

为了保障控制系统运行可靠平稳,在信号采集和输出中应用隔离技术,使现场传感器和PLC模块之间通过隔离模块或中间继电器进行信号隔离,避免强电和干扰串入。

2.2 软件设计

程序使用PCS7 V6.0编程

(1)下位机采用功能块(CFC)编程,主要包括采用、量程转换、PID控制、报警、联锁、累计等子程序,CFC语言编程具有可视化、简单、方便修改、功能全面等优点。

(2)上位机包含主操作画面、参数设定、趋势画面、报表打印、报警画面。操作人员可直观全面地对整个系统的运行状况、工艺参数进行实时监测及给定。

基本上,上位机具有以下系统组态:

单用户系统

多用户系统

(客户机/服务器解决方案)

分布式系统

Web客户机

瘦客户机解决方案

归档服务器(Historian)

冗余服务器

分布式系统

除用于操作和监控、报警、记录、归档和管理等功能外,基本系统还包括各种诊断选件。

PCS7系统在连续蒸煮工艺应用以来,以其完善的功能、高稳定性、高传输速度,取得了极高的控制效果,使整个连蒸系统的工艺得到改善,降低了产能消耗,提高了纸浆的质量。

1.PCS7手册.西门子(中国)有限公司自动化与驱动集团

2.新一代SIMATIC S7-400产品介绍.西门子(中国)有限公司自动化与驱动集团

3.SIMATIC自动化系统S&-400容错系统手册.西门子(中国)有限公司自动化与驱动集团

2012-3-25

译 文