原材料变化对回转窑煅烧的影响

徐公美

原材料变化对回转窑煅烧的影响

Effect of the Changes in Raw Materials on Calcining in Rotary Kiln

徐公美

1 工厂简况

上海联合水泥有限公司2000t/d熟料生产线是上世纪90年代引进全套丹麦史密斯公司的设备,设有单系列四级旋风预热器、SLC-S预分解炉、ϕ3.75m×57m回转窑和配套FO⁃LAX篦冷机。自1994年10月竣工投产到2004年,生产情况都处在正常状态,熟料产质量和热耗达到较好水平。2004年以前日产熟料2220t,热耗最低月平均低于3344kJ/kg。但在2007年以后,由于石灰石和燃煤品质的改变引起了窑生产的较大变化,对比情况见表1。

两年生产情况对比,熟料产量下降4.95%,热耗上升6.25%,熟料28d抗压强度下降2.41MPa。

2 原因分析与采取的措施

2.1 煤种变化和批量供应变化影响

2007年煤炭供应矿点和品种增多,且批量变动大。以前2~3种,每批供货量在2000t左右,在煤库内尚能搭配使用,煤灰分控制较稳定。以后品种增多,每月有6~7种,批量多少不定,有时只有几百吨,来啥煤用啥煤,无法搭配使用,以致煤灰经常在17%~27%间波动(挥发分在25%~30%间波动),所生产的熟料成分波动较大。

2.2 原煤水分增大

原煤水分一般在8%左右,后增大到12%~20%,且所含结晶水水分增加,以往在1%~2%,后增大到3%~4%,最高达5.7%。由于煤磨未设烘干仓,入窑煤粉水分常高达2%以上。2007年上半年平均水分1.34%,下半年升到1.9%,最高月平均为2.17%。相比2004年上半年煤粉水分平均1.77%,下半年煤磨系统粗粉分离器改用动态选粉机后,煤粉水分月平均下降到1.26%。熟料28d抗压强度对比,2007年下半年较上半年下降0.7MPa,而2004年下半年因选粉机改造后煤粉水分下降,熟料强度较上半年上升3.64MPa。热耗相比,2007年下半年较上半年上升2.3%,而2004年下半年较上半年下降1.60%。这些变化是在其他条件几乎相近的情况下发生的(表2、3)。

表1 2004年与2007年生产数据对比

由于采用黄浦江淤泥配料,原设计原料综合水分为8%,故采用4级预热器,热耗总体偏高。

以上两个不同时间段的两种情况对比,较好说明了煤粉成分和水分对窑煅烧的影响。从理论上分析是由于成分波动和水分蒸发影响了火焰的热力强度的变化与下降,对生产影响较大。操作一时不能适应,从而导致熟料产质量下降和热耗上升。

表2 2007年煤粉水分对熟料强度等影响调查汇总表

表3 2004年煤粉水分对熟料强度等影响调查汇总表

2.3 石灰石品种变化的影响

2007年1~6月份所用石灰石的57%是船山矿毛片石灰石,自7月份后全部改用荻港石灰石及其他零星矿点碎片。质量变化大,时好时差。在有均化堆场情况下虽有所改善,但也无法完全避免石灰石成分变化的影响,见表4。

2.4 热耗上升温度测定分析

回转窑主要热耗项目温度测定结果见表5。

按两次测定结果比较,2007年较2003年热耗上升158.84kJ/kg熟料,其中预热器表面热损失最大。针对情况采取以下措施:

(1)在大修期间修补、调换预热器内隔热材料,窑内耐火砖几乎全部更新,以减少热损失。

(2)三次风温偏低,需改造篦冷机,提高二、三次风温度,以提高火焰的热力强度,减轻煤粉水分对火焰的影响及降低熟料热耗。

表4 2008年11月生产数据

表5 温度测定结果

表6 P.O42.5普通水泥数据统计

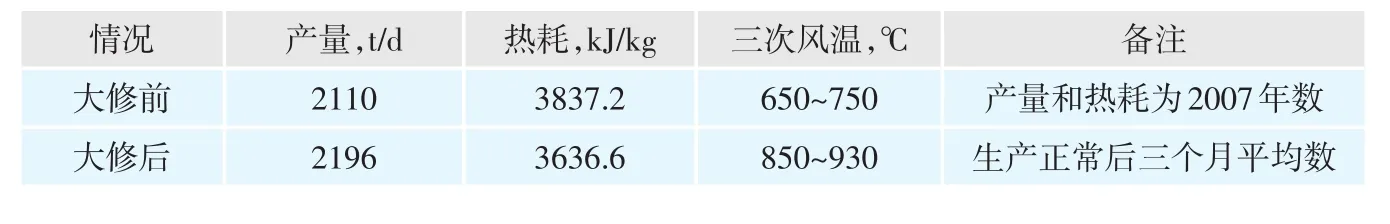

表7 改造前后数据比较

2.5 改进措施和效果

(1)在煤供应方面力争稳定矿点,并加强进厂煤质控制,批量过小和水分较大的按合同规定不予接收,并加强搭配控制。尽量做到稳定煤灰和水分含量。

(2)加强煤磨操作,尽量降低入窑煤粉水分和细度。

(3)在窑操作上更多注意稳定熟料fCaO合格率,以稳定和提高熟料质量。在生产过程中,往往偏重熟料产量,较少注意质量,其结果是不合理也不经济。表6是生产P.O42.5普通水泥统计数据,编号1、3的熟料质量较低,水泥中混合材少掺料,多用熟料,熟料只抵作混合材用。当生产熟料强度高,编号2、4的熟料就少用3.45%。窑要增产此数很不容易。

(4)通过对耐火、隔热材料的修补,以及将原有的二代篦冷机改造为第四代型式,冷却效率明显增加,三次风温度提高近150℃,熟料热耗下降4.60%,接近原来的水平,熟料产量上升4.10%,熟料质量明显好转(表7)。

通过加强管理及技术改造,生产的产量、质量明显提高,热耗下降,恢复到2004年的较好生产水平。

TQ172.622.29

A

1101-6171(2012)01-0097-03

通讯地址:上海联合水泥有限公司,上海 200232;

2011-06-01;

沈 颖