DD分解炉流场仿真分析

DD分解炉流场仿真分析

我院设计的某项目DD型分解炉,其结构尺寸设计主要依据经验值,现业主方要求对设计结构合理性进行验证。为降低投资成本及缩短验证周期,本文采用数值模拟仿真技术取代传统试验方法,对所设计的分解炉建立相应三维模化理论模型,通过模拟其内部流场,得到相应的压力场、温度场、颗粒运动流场等值。根据模拟结果验证设计结构的合理性,同时找出优化设计方案。

分解炉;三维;优化;模拟仿真

1 前言

针对目前水泥工业蓬勃发展的预分解窑技术中的核心设备——分解炉的设计,设计人员大多依据经验值及参考国外相应数据进行设计,在自主研发方面缺少创新性。目前我院对某项目设计的DD型分解炉,亦采用经验进行设计。该尺寸在传统DD炉设计上进行了改进,因此业主方及设计人员均对设计结构的合理性存在疑惑。若对设计结构的准确性采用传统试验方法进行验证,其周期长,投资成本高,目前不可行。而国内外很多研究者在实验和理论的指导下采用数值模拟手段对分解炉进行研究,通过分析和统计各种物理量来分析所设计的分解炉内复杂的物理化学过程和运动规律,得到分解炉内各种物理化学场的分布情况和规律,以助于指导分解炉的优化设计,达到分解炉内复杂过程的可视化,同时为技术人员提供详尽可靠的操作信息,并且可以对整个水泥生产过程的优化起到促进作用[1,2]。作为实验手段的一种延伸,数值模拟技术有着更加优越的研究效率[2,3]。

因此,本文采用数值模拟技术,运用Fluent软件,对该项目中设计的分解炉内三维流场合理性进行分析,并将结构设计进行优化。本文主要对设计结构合理性分析中数值模拟部分,以及优化结构的一种方案进行阐述。

2 解决思路

为验证该结构合理性,按下面思路进行模拟:

(1)先求单相流场运动,来求得稳定的内流场,目的是为得到分解炉内空气流场的速度分布及涡耗散分布情况,从而分析结构合理性。此时湍流模型采用RNG k-ε模型(Re-Normalization Group k-ε turbu⁃lence model的简称)。

(2)然后加入气固两相流模型,得出CaCO3的停留时间及分布,进一步分析结构合理性。采用DPM(Dis⁃crete partical model)模型的欧拉-拉格朗日(Eulerian-Lagrangian)模拟。

(3)对设计结构进行比对,优化结构设计。

3 计算模型

3.1 建立模型

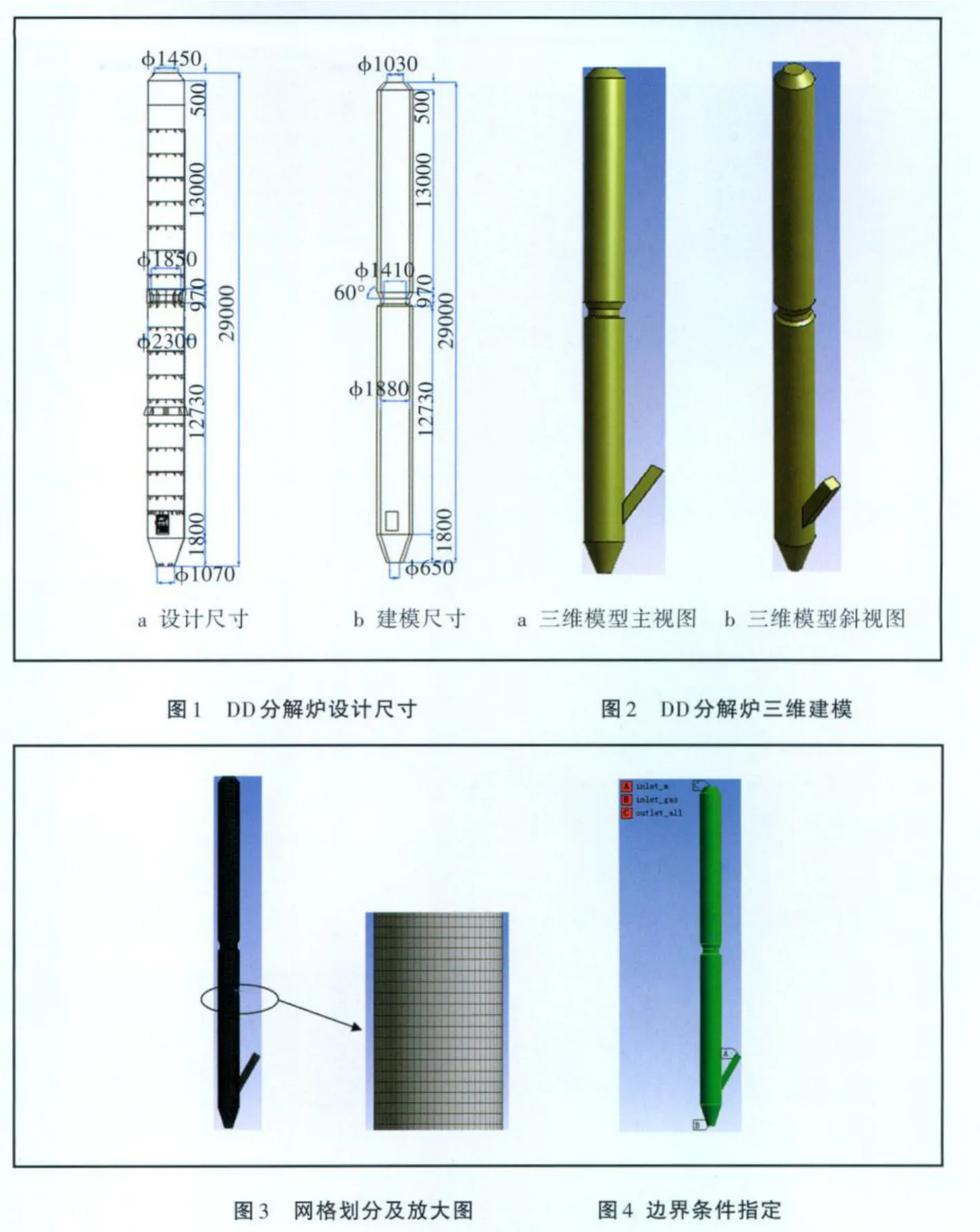

根据流量选择,设计分解炉尺寸如图1a。模拟分析主要针对内流场,因此只保留影响内流场的结构尺寸,将模型进行简化,不考虑浇筑层厚度,尺寸见图1b。设计中物料从C4进入分解炉,采用导流板将物料导入分解炉。此处模拟,将导流板结构简化,同等位置、同等角度采用同截面积的方形接口取代,按照图1尺寸,建立三维模型,如图2。

表1 边界条件指定

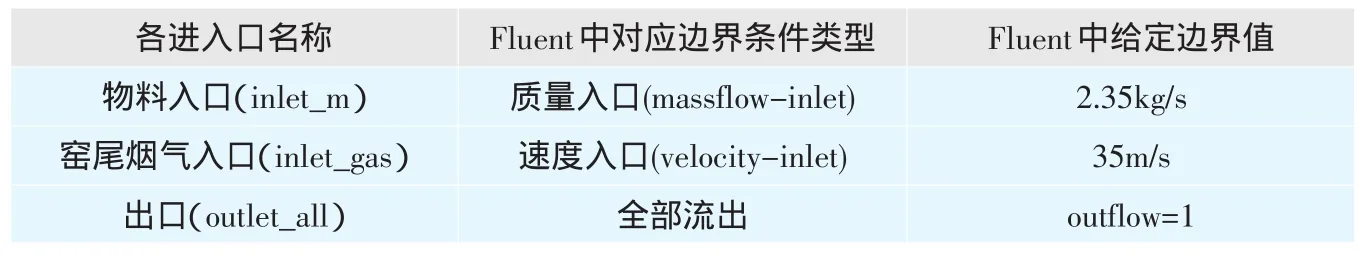

3.2 网格划分(图3)

要进行流场的数值模拟计算,首先需要将所要计算的空间或区域离散化,区域的网格化是把微分方程离散化并奠定数值求解的基础,模拟仿真中70%~80%的工作量都在网格划分上,网格划分的方式将直接影响到方程离散化的难易,影响计算速度和所需的存储量,并影响数值解的收敛性和准确性。在划分网格时,要求网格能够适应计算区域中物理量的变化情形,即在物理量变化比较剧烈的地方适当地加密网格数量,以保证计算精度,在物理量变化平缓的地方适当减少网格数量,以减少计算量[4]。

采用ANSYS Workbench的Meshing网格划分工具来划分分解炉的CFD网格,在规则形状上,采用垂直于流速方向的六面体网格来划分。网格尺寸给定100mm,核心六面体网格的划分方法,总数量为164354,采用斜率(skewness)评判标准,网格质量,平均值为0.44。

3.3 数值计算方法

将通用输运方程在网格上利用控制容积方法进行离散,标量和矢量的控制容积采用交错网格。在求解动量方程时,对于对流项和扩散项采用混合差分格式进行离散,求解差分方程用压力-速度修正的SIMPLE算法。差分方程组在切向方向上采用逐线扫描的CTDMA迭代求解,在径向和轴向方向上采用逐线扫描的TDMA迭代求解。计算时采用亚松弛技术保持计算的稳定性[5,6,7]。

3.4 边界条件

该结构设计为日产150t磁化焙烧系统使用,分解炉下端接热风炉。为保证系统足够的风量及还原气氛,根据热工计算,要求分解炉入口风速为35m/s。在Fluent软件中给定如图4及表1所示的边界及相应参数。

4 DD分解炉模拟结果合理性分析

4.1 单相计算结果分析

4.1.1 压力场

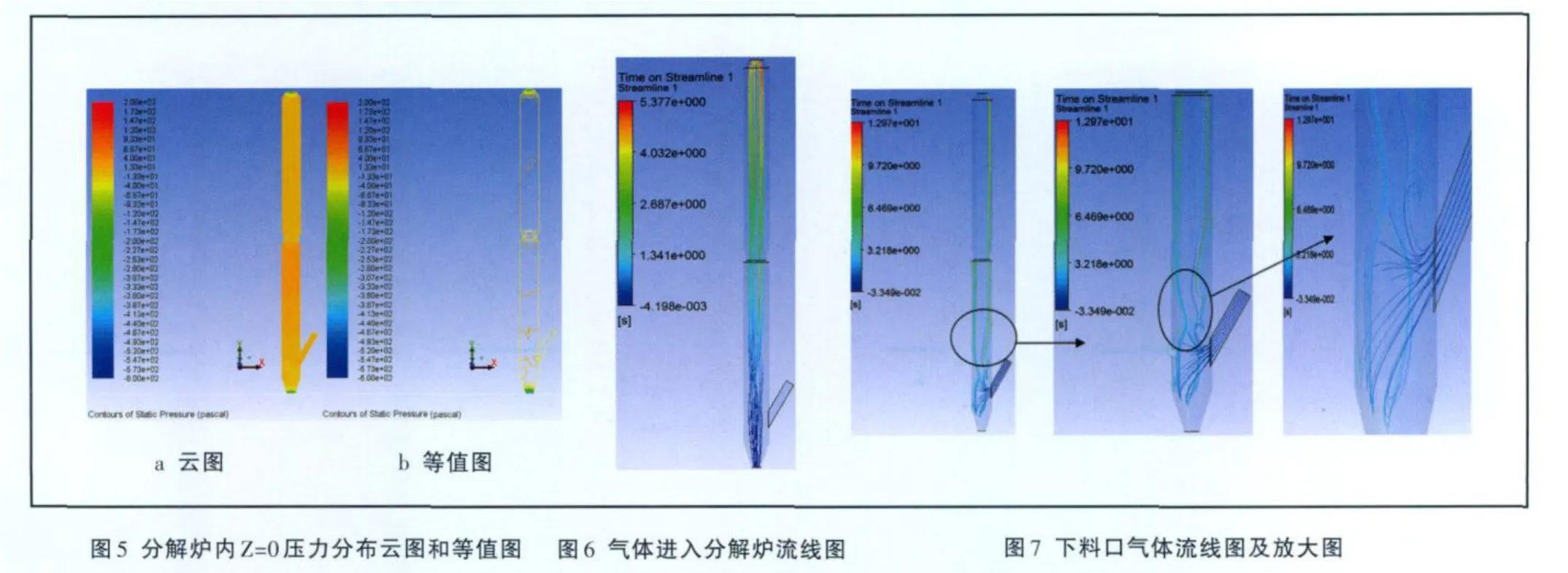

根据质量加权平均,计算得出该分解炉结构的压降为386.6Pa。图5为分解炉内压力分布云图和等值图。

可以看出,分解炉内区域静压值均为负值,压力分布较均匀。分解炉下半段三分之二处至缩口处,压力值最大。物料入口附近压力大于窑尾烟气入口段,这种压力分布规律对喷入的生料扩散是有利的。

4.1.2 流线图

图6为烟气入口处的气体流线图,曲线颜色显示为气流在炉体内运动时间。从流线图上可以看出,气体在轴心两侧均匀分布,平均运动时间在5s内。

从图7可以看出,从物料口进入的气流由于风速较小,被窑尾烟气气流吹散,基本在窑尾烟气气流两侧运动,经过缩口,能量损失,然后贴近右侧处运动。同时从放大图可以看出,从物料口进入的气流在交界面处附近形成回旋运动。从物料口进入的气流在炉内运动时间为13s内。根据定量结果提取,得出全炉内气体的平均运动时间为8.2s。

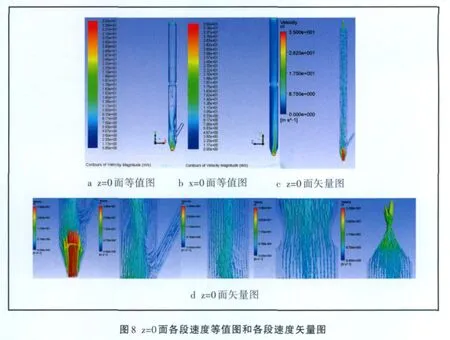

4.1.3 速度图(图8)

从下端进入的窑尾烟气和右侧进入的物料气流进入炉内汇合,由于窑尾烟气速度较大,汇合后的气流大部分射向物料进口处,然后与炉壁面约成30°夹角以较大的流速向上运动,从Y=0面速度图来看,由于只有一个入口的原因,速度场偏对称分布。结合流线图,可以看出物料气流在窑尾烟气较大的气流速度带动下,向周围区域迅速扩散,有利于生料的充分混合和化学反应。

从分解炉各段速度矢量图可以看出,由于物料下料口速度较低,气流在出交界面后靠近下料口端有较小漩涡。同时,在缩口处并没有形成DD炉的喷腾效应。分析其原因,可能是分解炉直筒段较长,动量变化梯度较小,使压力与速度呈均匀分布,因此在缩口处未出现较明显的喷腾效应。

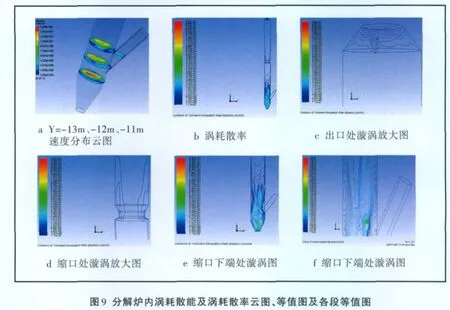

4.1.4 涡耗散图(图9)

从等值图及各段等值图可以看出,主要三段有漩涡:分解炉出口处、缩口处及交界面段。其中分解炉出口及缩口处的涡变化较小。在Y=-13m~Y=-10m处,漩涡强度最大。而此范围正好是物料进口位置所设之处,且开口位置恰好离这几个漩涡中心最近。预示若物料以一定的速度喷入炉内,极有利于生料的扩散并充分混合和反应,进一步表明该分解炉的生料进口位置设计较合理。

4.2 气固两相流计算结果

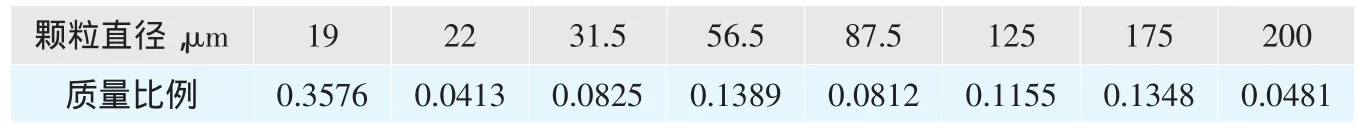

按表2颗粒分布。

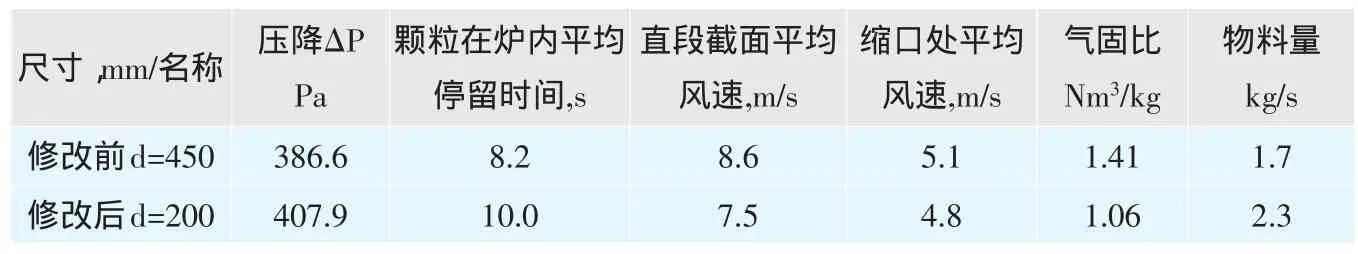

图10为颗粒分布停留时间图。截取其中10支流线来分析,物料从下料口进入,在附近受气流影响,做回旋运动,这是由于两股气流压力差及速度场相互作用,产生漩涡能量,随后引起的颗粒在交界面处回旋运动。

同时,物料在窑尾烟气的作用下,非对称地运动,结合图9aY=-13m、Y=-12m、Y=-11m三个平面速度云图可知,由于在轴向有较大涡流能量的存在,物料略微偏离生料口运动。其中,物料在中心处停留时间最长,在18s左右。从这点也可以看出,窑尾烟气的速度和物料下料口位置在设计中匹配合适。

5 DD分解炉优化方案分析

由以上分析可知,该结构缩口作用不大,没有形成DD炉的喷腾效应。分析原因,一方面是工况参数不适合,另一方面是结构设计,因为分解炉长度太长,缩口角度及尺寸不匹配,没有形成DD炉的压力及速度变化梯度所致。

表2 颗粒质量分布比例

表3 修改前后结果比对

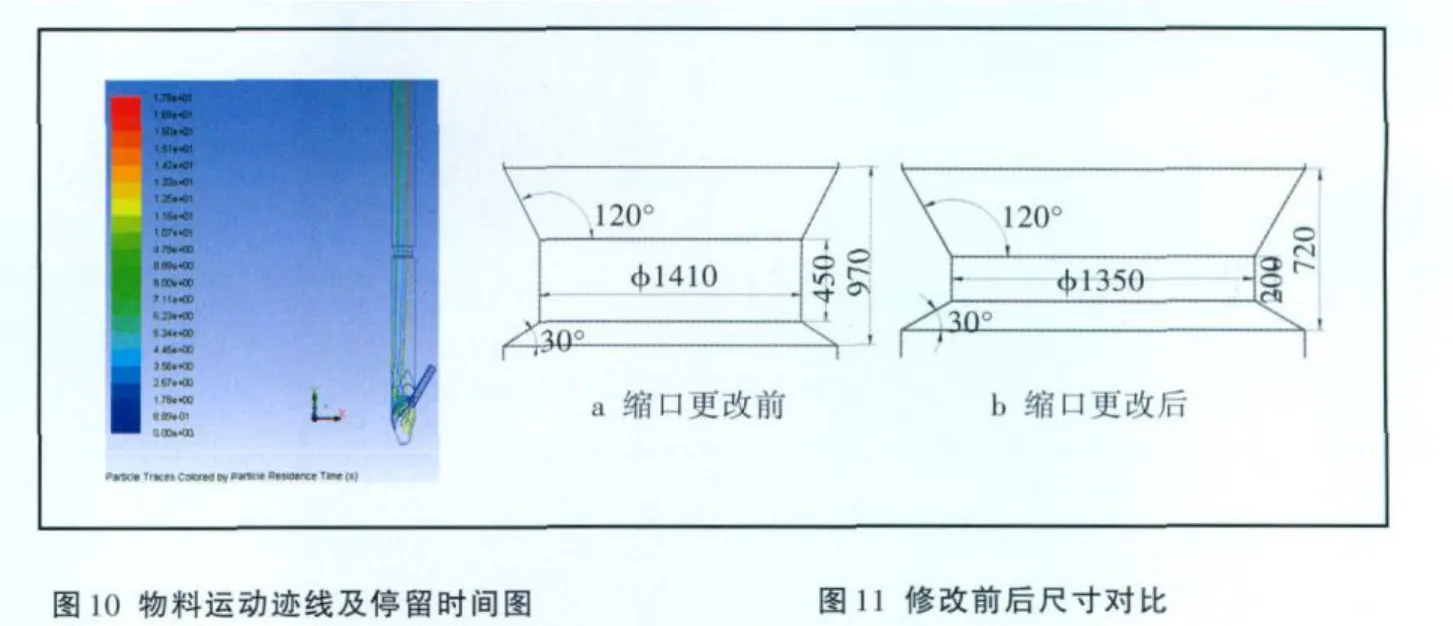

为达到DD炉的喷腾效应,有多种修改方案,本文从设计结构尺寸上修改。将直径缩小,从1410mm缩小到1350mm;直段部分高度缩小,从450mm更改成200mm。

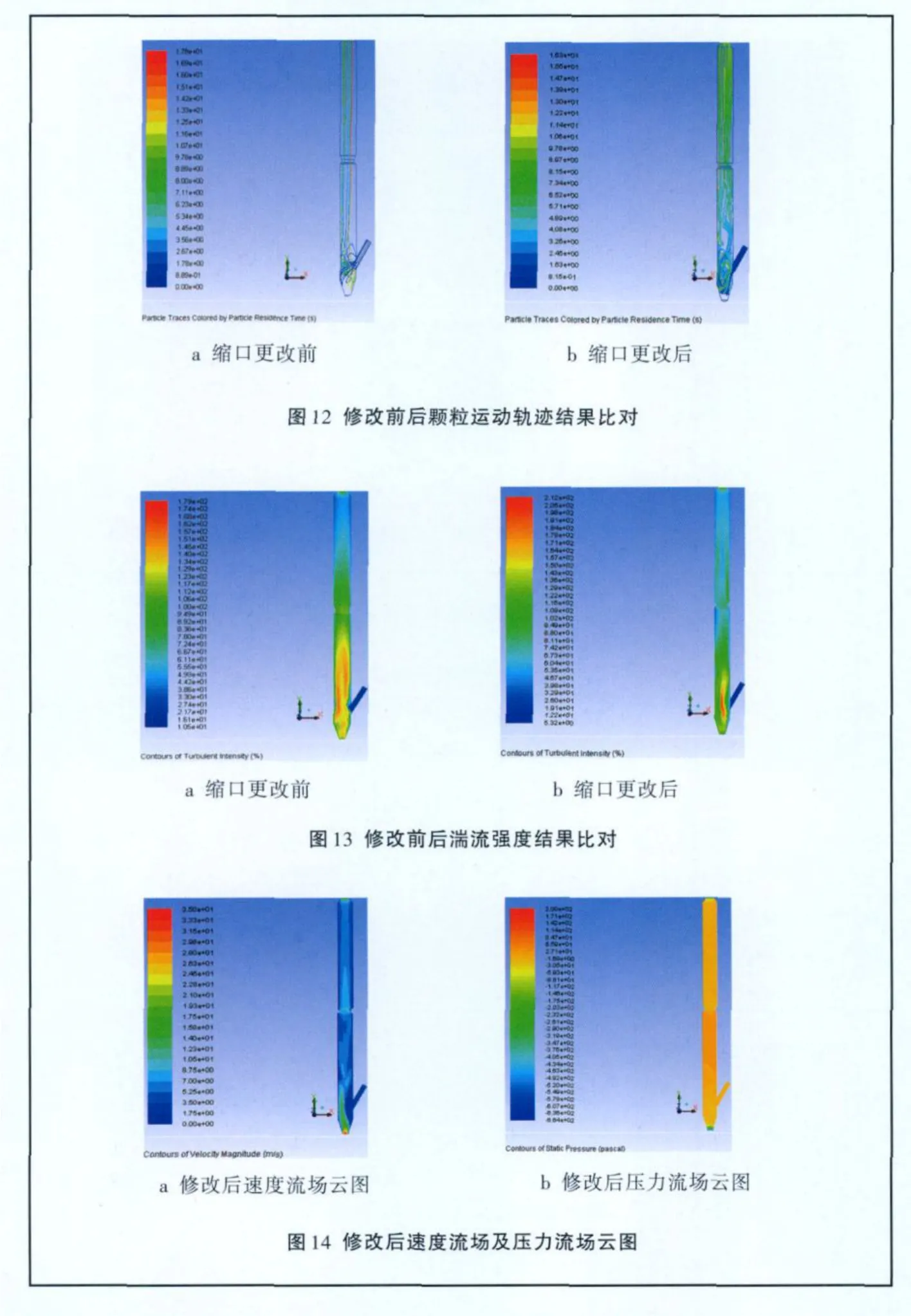

计算结果见表3、图11。停留时间增加,截面风速减小,压降增加。

从图12可以看出,改进后的结构,能更好地促进颗粒在中心位置的收集。因此,缩口处直段长度缩短,能增加系统压力,延长颗粒在缩口处的运动时间。

从图13可以看出,缩口处的湍流强度也呈现双峰效应,中心处湍流强度比较高,两侧比较低。这样有助于颗粒在中心运动,不至于炉壁出现烧结现象。

从图14a可以看出,此种修改后的结构,其速度流场在缩口中心处值较高,两侧低,窑尾烟气缩口处流场偏中心,因此,适当提供窑尾烟气的速度有助于中心反应。从图14b压力场可以看出,分解炉接近缩口下端压力较高,经缩口,压力扩散,因此见图13b,看出在出缩口处流场能形成双峰现象。

由此,缩短缩口处直径及直段距离,是可行的改进方案之一。

6 结论

(1)所设计的结构生料下料口位置设计合理,流场分布趋势合理。

(2)原设计结构定量分析压降为386.6Pa。

(3)为形成该炉的双喷腾效应,进行设计改进,得出缩短缩口处直段直径及高度是改进方案之一,本次调整将直径从1410mm缩小到1350mm,直段的高度从450mm缩小到200mm。

(4)由以上分析可知,采用模拟仿真技术,对水泥设备设计及优化过程有指导性作用。

[1]黄来.水泥预分解炉内物理化学过程模拟和优化设计研究.华中科技大学,2006,4.

[2]肖国权.分解炉内伴有燃烧、化学反应的两相湍流流动的数值模拟.武汉理工大学.2005.3.

[3]王汉立,张振平.水泥热工设备与测试技术[M].化学工业出版社,2010.2.

[4]周力行.湍流两相流动与燃烧的数值模拟[M].北京;清华大学出版社,1991.

[5]孙锐,李争起,等.不同湍流模型对强旋流动的数值模拟.动力工程.第22卷第三期2002.6.

[6]Sommerfeld M,Kohnen G and Ruger M.Some open questions and inconsistencies of La⁃grangian particle dispersion models,Proc.Ninth Symp On Turbulent Shear Flows,Kyoto,Jan⁃pan,Paper 5.1,1993.

[7]Chen X Q and Pereira J C F.Efficient com⁃putation of Particle dispersion in turbulent flow with a stochastic-probabilistic method,Int.J.Heat Mass Transfer,1997,40:1727-1741.

潘丽萍1,周涛2

Simulation Analysis of Flow Field in DD Calciner

PAN Li-ping1,ZHOU Tao2(1.Wuhan Building Material Industry Design&Research Institute Co.,Ltd.,Wuhan 430071,China;

2.Pera Global Technology Beijing Co.,Ltd.,Wuhan 430071,China)

According to the type of DD calciner designed by my Insti⁃tute for some program which its size based on experiences,the owners request us to check the design structure reasonableness now.In order to reduce the investment cost and shorten the test cycle,this paper adopts the numerical simulation technique to establish the 3D model and theory model which replaced the traditional test method.Through the simulation of internal flow field,we get the results such as the rele⁃vant pressure field,temperature field,particle flow and so on.All that will be used to prove the reasonable of the designed structure and find optimization of design scheme.

Calciner;Three-dimensional;Optimization;Simulation

TQ172.622.29

A

1001-6171(2012)04-0038-05

通讯地址:1武汉建筑材料工业设计研究院有限公司,湖北 武汉 430071;

2安世亚太科技北京有限公司,湖北 武汉 430071;

2011-11-29;

赵 莲