加工高硫高酸原油常减压蒸馏装置的腐蚀与防护

刘志民,田 刚

(中国石油化工股份有限公司齐鲁分公司,山东淄博 255434)

加工高硫高酸原油常减压蒸馏装置的腐蚀与防护

刘志民,田 刚

(中国石油化工股份有限公司齐鲁分公司,山东淄博 255434)

中国石油化工股份有限公司齐鲁分公司胜利炼油厂Ⅳ常减压蒸馏装置于2010年4月投产,装置的设备和管道选材严格执行了中石化SH/T3096-2001和SH/T3129-2001标准。但是,装置开工后,在常顶循系统和常一线系统出现了严重的氯化铵结晶垢下腐蚀、电脱盐操作基本平稳但经常超标。对常顶循和常一线系统腐蚀的原因和常压塔顶油气挥发线的腐蚀原因等进行了分析,从电脱盐、工艺和材料角度提出了解决腐蚀问题的措施。

高硫高酸 氯化铵 腐蚀

中国石油化工股份有限公司齐鲁分公司胜利炼油厂Ⅳ常减压蒸馏装置于2010年4月投入生产运行,加工能力为8 Mt/a。装置设计加工的原油为胜利油田的高硫高酸原油。原油酸值为1.685 mgKOH/g,硫质量分数为1.97%,属高硫高酸-中间基原油。开工以来,在加工胜利高硫高酸原油基础上,曾掺炼第二常减压装置拔头后的杜巴、沙重、扎库姆、伊斯姆斯、玛雅、卡斯提拉、阿尔巴克拉、伊重、索鲁士、奥瑞特和埃斯科兰特等原油,掺炼比约为30%左右。

本装置设备选材参照了SH/T3096-2001标准,管线选材参照了SH/T3129-2001标准,基本选材原则为:油品介质温度低于240℃选择碳钢;油品介质温度≥240℃选择TP304不锈钢;油品介质温度≥288℃,选择TP316L不锈钢。

1 装置炼制原油及运行情况

1.1 炼制原油情况

装置开工以来所炼原油性质比较混杂,原油的酸值一直大于设计值1.685 mgKOH/g,最高值2.56 mgKOH/g,最低值 1.57 mgKOH/g,平均值2.127 mgKOH/g;硫含量也存在超出设计值1.90%的情况,最高值2.31%,最低值1.54%,平均值1.98%。

1.2 装置运行情况

1.2.1 电脱盐运行情况

该公司规定电脱盐脱后原油含盐指标不超过5 mg/L;脱后原油含水不超过0.2%。自开工以来,电脱盐效果一直不理想,经过调整,自2010年4月23日起,脱后水质量分数稳定在0.35%~0.5%,脱后含盐在5 mg/L上下徘徊,2011年3月26日增上了第三级电脱盐罐,脱后含盐基本达到设计指标不超过5 mg/L,脱后水含量分析数据虽偏离设计值但比较稳定。从数据上看,2011年4月以来后含盐相对稳定,最大值8.1 mg/L,最小值1.3 mg/L,平均值3.82 mg/L,偶尔会出现超标。

1.2.2 常顶含硫污水量分析

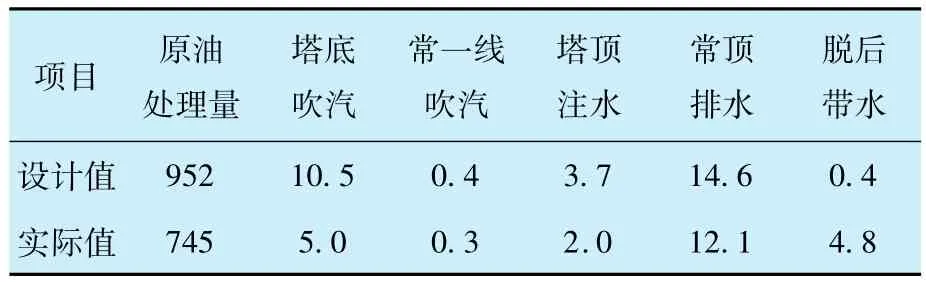

装置开工初期,由于电脱盐效果不佳,导致常压塔带水严重,目前常压塔的水平衡数据(2011年8月1日)与设计值的对比见表1。

表1 常压塔水平衡数据对比Table 1 Comparison of water balance in atmospheric Tower t/h

由表1可以看出,装置在设计负荷78%的情况下,脱后含水达4.8 t/h,大于设计负荷下的0.4t/h,大量的水分通过闪蒸塔顶直接进入常压塔的中上部,从而加剧了常压塔顶的腐蚀。即使以设计指标含水0.2%来计算,设计负荷下脱后带水1.5 t/h,而以目前数据4.8 t/h倒推,系统内脱后带水应在0.65%左右。

2 装置运行中典型的腐蚀案例分析

装置开工至今已经运行了17个月,在运行过程中出现了多次管线腐蚀穿孔和阀门腐蚀内漏等腐蚀事件,集中体现在常顶循环系统、常一线系统和常顶系统。

2.1 常顶循环系统的腐蚀

2010年9月发现顶循泵104A出入口阀门存在内漏现象。在停运顶循环系统后,对泵的出入口阀门进行了更换。从拆检情况看,阀门阀座密封面冲刷腐蚀严重,表面露出制作时堆焊的鳞片状,阀道内部清出几块入口过滤网的骨架碎片。滤网材质为0Cr18Ni9,阀门密封面材质为STL合金。为了解决泵出入口阀门密封面的腐蚀问题,准备了两种密封面材质的新阀门,其中入口阀密封面材质为Monel合金,出口阀门密封面材质仍然使用STL合金,并于11月30日对常顶循泵出入口阀进行了第二次更换。2011年4月P104A出口阀又出现内漏,5月25日对常顶循泵出入口阀再次进行更换,阀门密封面材质仍为STL合金。从换下的泵的出入口阀门密封面看,经过半年的运行,泵入口阀的Monel合金密封面完好,基本没有腐蚀,出口阀的STL合金密封面仍然腐蚀严重。说明在此部位,阀门密封面使用Monel合金可以从材质上解决腐蚀问题。

2.2 常一线系统的腐蚀

常一线工作介质为轻柴油,温度178℃。2010年9月至2011年7月先后发现常一线泵P105A入口阀门腐蚀内漏、汽提塔抽出线弯头腐蚀泄漏、汽提塔抽出阀后第一个弯头腐蚀泄漏、汽提塔底部封头腐蚀泄漏等问题。常一线泵入口阀门密封面STL合金堆焊层腐蚀;汽提塔抽出线上有一弯头内弯腐蚀穿孔泄漏;汽提塔抽出阀后第一弯头内弯腐蚀穿孔泄漏。汽提塔底封头由10 mm腐蚀减薄至4.1 mm并出现泄漏。

2.3 常顶油气挥发线腐蚀

常压塔顶控制温度108℃,在腐蚀检测过程中,发现从塔顶出口至“三注”注入点之间的碳钢管线存在比较严重的腐蚀,经过17个月的运行,管线厚度由12 mm普遍减薄到6.4 mm,局部出现了腐蚀穿孔泄漏。对泄漏部位进行了带压堵漏并对减薄管线进行了包盒子处理。说明此部位存在严重的露点腐蚀。

2.4 塔顶内构件腐蚀

2011年9月14日,针对常顶循环系统抽出油量减少的情况,判断塔盘及抽出口结盐严重,进行洗塔处理。洗塔后,常顶循环系统依然没有油量,通过管线试通证明管路通畅。由此判断,由于顶循系统塔盘结盐导致的严重腐蚀,已经将顶循部位的塔盘严重腐蚀,塔盘无法进行正常的传质,受液槽中没有油,顶循系统无法正常运行。通过操作调整,用塔顶冷回流对塔顶温度进行控制,维持常压塔的运行操作。

3 腐蚀原因分析

3.1 常顶循环系统和常一线系统腐蚀的原因

经过分析,在常顶循环系统和常一线的盐类物质主要是NH4Cl盐结晶析出。形成NH4Cl盐必须有四个条件:氨离子、氯离子、水和低于210℃氯化铵结晶析出的环境温度。常压系统中的氨氮来源有两个:原油中的氮和电脱盐注水中的氨氮,原油中的氮元素在常减压阶段没有转化,因此,氨氮的主要来源是电脱盐所注净化水中的氨氮。净化水的来源是含硫污水经过双塔汽提后的净化水,其氨氮质量分数一般为80~90 μg/g。氯离子的形成主要是原油中的氯化钙和氯化镁等物质水解或分解后形成的氯化氢。氯化氢气体进入分馏塔以气态上升,遇氨氮后在有水的环境中生成氯化铵溶液。氯化铵溶液在低于210℃时结晶析出,逐渐形成黏稠状垢物,堵塞塔盘,不仅影响塔盘分离效果,并产生严重的氯化铵垢下腐蚀[1]。

3.2 常压塔顶油气挥发线的腐蚀原因

通常认为,常压塔顶在不超过120℃时存在低温的H2S+HCl+H2O腐蚀,尤其在有冷凝水存在的情况下腐蚀尤为严重。Cl-是由原油中所含的氯化钙、氯化镁及氯化钠水解生成的。氯化镁在115℃左右开始水解,在120~150℃氯化钙开始水解,在高温下350℃左右少量氯化钠可分解生成氯化氢气体。氯化氢在气态下是无腐蚀性的,但在常压塔顶含水的露点部位,盐酸会对金属产生严重腐蚀。这种腐蚀对于碳钢而言,是均匀腐蚀,对奥氏体不锈钢易产生应力腐蚀开裂,对马氏体和铁素体不锈钢易产生点蚀[2]。本装置常压塔顶油气挥发线在装置运行17个月后管线厚度由12 mm减薄到6.4 mm,局部穿孔,说明在塔顶操作温度为108℃时,仍然有部分介质结露形成盐酸,导致碳钢管线的严重腐蚀。因此,进一步提高塔顶操作温度,是解决塔顶油气挥发线腐蚀的重要手段。

4 解决出现的腐蚀问题的办法

4.1 常顶油气挥发线露点腐蚀

(1)在工艺操作上,在不影响常顶石脑油干点的前提下,尽量提高常压塔顶的温度,避免露点腐蚀的产生;

(2)在材质方面,考虑将常压塔出口至“三注”注入点的管线更换为20号+0Cr13复合板管线,提高材质对HCl+H2S+H2O腐蚀的能力;

4.2 常顶循和常一线氯化铵垢下腐蚀

(1)增上第三级电脱盐并调整电脱盐操作。针对电脱盐运行效果不佳的情况,在2011年3月增上了第三级电脱盐罐并正常投用,通过运行调整,脱后含盐基本达到设计指标,含水也稳定在0.5%左右,原油乳化现象减少;

(2)在抽出口增加工艺防腐注剂,利用缓蚀剂的对氯铵盐的冲洗和中和作用,减少对设备和管线的腐蚀。在2010年11月在顶循环系统增上了高效油溶性缓蚀剂,从操作数据上分析,在保持足够注入量的前提下,常压塔的压力降未见有明显上升,顶循泵的的腐蚀也大大减轻。借鉴顶循系统加注缓蚀剂的经验,2012年1月在常一线抽出阀后也增加缓蚀剂注入措施,减缓了常一线系统的腐蚀问题。

5 结束语

该常减压蒸馏装置出现的常顶循环系统和常一线系统设备和管线的腐蚀,主要是氯化铵结晶导致的垢下腐蚀,通过在抽出线上增加注入缓蚀剂的工艺防腐措施,基本解决了两个系统的腐蚀问题。

[1]章建华,凌逸群,刘晓辉,等.炼油装置防腐蚀策略[M].北京:中国石化出版社,2008:10-11.

[2]孙家孔.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,2001:80-83.

Corrosion and Protection of atmospheric-vacuum Distillation Unit Processing High-sulfur and high-TAN Crude Oil

Liu Zhimin,Tian Gang

(SINOPEC Qilu Petrochemical Company,Zhibo,Shandong 255434)

The No.4 atmospheric-vacuum distillation unit in Shengli refinery of SINOPEC Qilu Petrochemical Company was put into operation in April 2010.The material selection of equipment and piping strictly followed Sinopec SH/T3096 -2001 and SH/T3129 - 2001 standards.However,serious underdeposit corrosion of ammonium chloride crystallization occurred on the atmospheric overhead recycle system and the first side-draw line of the unit after start-up.The electro-static desalting unit was operating stably,but the desalted oil was offen off specifications.The corrosion causes of atmospheric overhead,atmospheric 1st side-draw line and atmospheric overhead vapor line were analyzed.And corrosion control measures were proposed in respect of electro-static desalting,process and material selection.

high sulfur high TAN,ammonium chloride,corrosion

TE624.2

A

1007-015X(2012)04-0028-03

2012-04- 18;修改稿收到日期:2012-05-20。

刘志民,高级工程师,1990年毕业于山东工业大学,现任该公司胜利炼油厂副总工程师,长期从事炼油设备管理和设备防腐管理工作。E-mail:q11zhm@163.com

(编辑 张向阳)