蒸氨系统工艺优化及设备改造

李王霞

(金牛天铁煤焦化有限公司,河北涉县 056404)

蒸氨系统工艺优化及设备改造

李王霞

(金牛天铁煤焦化有限公司,河北涉县 056404)

通过对金牛天铁蒸氨系统存在问题进行分析,将原直接蒸汽蒸氨工艺改为管式炉蒸氨工艺,并对蒸氨塔塔盘进行了改造,使蒸氨处理效果显著提高,大大降低了运行费用,提高了煤气化产回收水平,实现了高效、低耗、节能及环保生产。

蒸氨 冷凝 蒸汽 管式炉

1 引言

金牛天铁采用直接蒸汽蒸氨,即以外购蒸汽作为蒸馏介质,直接从蒸氨塔底通入,与从塔顶进入的原料氨水充分接触,将其中的挥发铵蒸出,同时管路中加入5%的NaOH溶液分解原料氨水中的固定铵,从而降低原料氨水中的氨氮含量。蒸氨塔结构为传统浮阀式塔盘,塔径DN2000,共31层,单塔设计处理量为50 m3/h。直接蒸汽蒸氨工艺较简单,投资较少,但经过2年使用后,暴露出运行费用大、处理效果不达标、处理量大幅下降等诸多问题,严重影响生产。因此,公司在2011年对蒸氨系统工艺及设备进行了改造。

2 蒸氨系统存在问题及分析

(1)浮阀式蒸氨塔在使用过程中,因氨水腐蚀,浮阀架会变形或损坏,导致浮阀脱落,使安装孔变为直通;同时由于氨水中携带少量焦油,浮阀与塔体或浮阀架粘结,使浮阀作用失效,达不到设计的传质传热效果,导致蒸氨塔处理能力下降,最大处理量只能达到25 m3/h,工序后废水COD、氨氮指标严重超标。

(2)直接蒸汽蒸氨每处理1 t剩余氨水约需300 kg的蒸汽,蒸汽冷凝后在塔底与废水混合后去生化进行处理,管路中便会多产生约300 kg废水。在生产过程中通入的是蒸汽,排出的是冷凝下来的废水,能源使用很不合理。运行过程中增加的废水量,使生化废水处理负荷增加。

(3)蒸氨操作过程中塔压过高,出现液泛、淹塔现象,操作温度过高,出现压力与温度互相制约的恶性循环,检修时可见塔内壁及塔盘有积油、积垢现象。

(4)蒸氨塔效率降低,氨气产量下降,导致后序硫铵产量降低。

(5)所用蒸汽为外购,压力和流量不太稳定,蒸氨塔塔压升高,蒸汽耗量明显增加,处理量不升反降。

针对现存问题,公司通过对国内其他焦化厂蒸氨工艺的考察和比较,为了彻底解决制约生产的瓶颈,决定对现用蒸氨塔塔盘结构进行改造,同时采用管式炉蒸氨工艺代替蒸汽直接蒸氨工艺,可减少外购蒸汽费用,降低废水量,降低生产成本。

3 蒸氨塔塔盘结构改造

3.1 改造方案

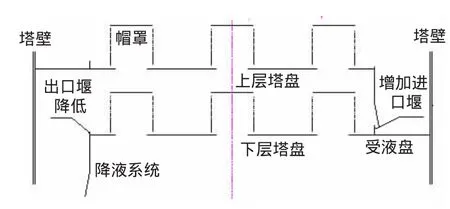

为彻底解决浮阀塔的结构缺陷,同时投资少、见效快,原塔体、受液盘、降液系统和塔盘支撑不变,只改浮阀式塔盘为径向侧导喷射塔盘。为保证气液相的充分混合及更好的传质传热效果,出口堰由原50 mm高降至15 mm,同时增加45 mm的进口堰。见图1。

图1 蒸氨塔塔盘改造图

3.2 径向侧导喷射塔盘的传质原理

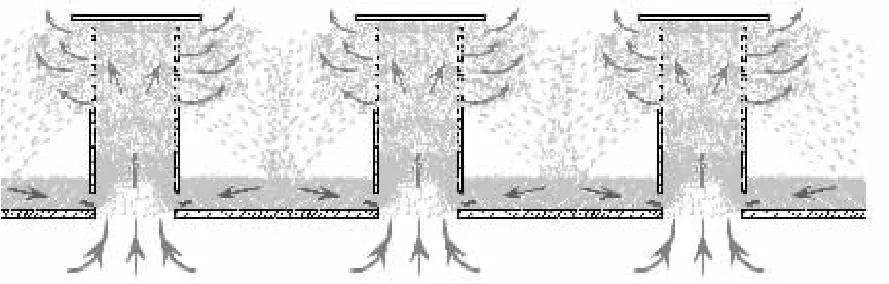

气体由下一层塔盘上升至上一层塔盘,从板孔进入帽罩,由于截面积骤然变小,使气体流速变快,高流速的气体流动在帽罩内外两侧产生了压力差,使塔盘上堆积的原料氨水由帽罩底部预留的缝隙处挤压进入帽罩内部,同时与高速上升的气流接触后改变方向,并被拉升成环状液膜,一起向上运动。在拉伸向上运动过程中,液膜与分离板不断撞击,发生多次破碎,成为不同大小的液滴。帽罩内原料氨水液滴的不断变化及气流的高速运动使气液两相得到了充分的接触、混合,再经过帽罩体上分布的筛孔垂直喷射,使气体和液体开始分离,分离出来的气体上升至上一层塔盘,重复以上动作,而液滴落回下层塔板。塔盘传质原理图见图2。

图2 径向侧导喷射塔盘传质原理图

3.3 塔盘改造后效果

改造后蒸氨塔正常处理能力为50 m3/h,最大处理量可达到60 m3/h;操作弹性较大,当焦炉产量调整较大时,处理效果仍能保证;在进蒸氨塔废水含氨氮约5 000 mg/L左右时,出塔废水全氨含量可保证小于150 mg/L。

3.4 塔盘改造主要特点

3.4.1 处理能力变大

气液分离在气体带动液体上升离开帽罩过程中进行,气体呈水平或向下方向从帽罩喷出,使气液两相的接触时间和接触面积拉大,减少了气体雾沫夹带分离效果较好。气体裹挟液体同时进入帽罩,减少了降液管液泛的可能性,降液系统流畅,蒸氨塔处理量显著提高。

3.4.2 传质效率高

蒸氨塔在运行过程中,帽罩内气、液相分布均匀,尤其在气液混合物撞击分离板过程中动力能的不断变化过程中,使液膜不断破碎、更新,气液两相得到了很好的混合、再分离过程,接触面积增大;而且在气液分离后液滴下降过程中,也是与上升气体的混合、接触及传质过程。塔板空间在这个过程中得到了充分的利用,总效率比浮阀塔高出15%以上,塔的处理效果得到明显提升。

3.4.3 抗结垢、防堵塞能力强,塔阻力低

由于塔盘、帽罩及紧固件材质均选用316L,塔盘开孔较大且无活动部件,不存在浮阀塔盘阀体卡死和脱落的现象,也不会因磨损、震动等原因造成部件脱落。而气体、液体均是以上升喷射状态离开帽罩,流速较高,使气流本身便具有自冲洗能力。

3.4.4 操作弹性好

与其他塔盘相比,径向侧导喷射塔盘有效利用了气液体的动力能,不易出现降液管液泛或气液相分离不好等不正常现象。当塔的操作气液相负荷在正常操作负荷的60%~125%范围内变化时,仍然能够安全、稳定的操作运行。

3.4.5 减少能耗,降低成本

通过导向喷射,使塔盘上的液面梯度大大降低,气体分布更加均匀,因为喷射出的液体运动方向与塔盘上液体的流动方向一致,改造的出口堰与进口堰,有效保持液层厚度,使塔板的总体压降降低,全塔阻力变小,可降低塔底操作温度,从而减少蒸汽耗量、降低运行成本投入。

4 管式炉蒸氨工艺改造

金牛天铁采用直接蒸汽蒸氨工艺所需蒸汽均需外购,每处理1 t废水需要消耗蒸汽约300 kg,每年仅蒸汽消耗费用一项就是800多万元;且蒸汽冷凝后成为废水,以10 t/h计算,一年产生的废水量约为87 600 t,还需增加废水处理费用;当地属于严重缺水地区,水资源使用非常不合理。公司通过对各种蒸氨工艺的设备投资、节能效果等详细比较,选用了管式炉蒸氨工艺:该工艺可充分利用焦化厂的副产品煤气,减少蒸汽外购费用,降低生产运行费用。

4.1 管式炉蒸氨工艺流程(见图3)

图3 管式炉蒸氨工艺流程图

从氨水槽出的剩余氨水经过原料氨水泵加压后,与蒸氨塔底外排的高温蒸氨废水换热,进入蒸氨塔的上部。塔底不采用以往用蒸汽进行蒸馏,而是用泵将塔底一部分蒸氨废水,送入废水加热装置即管式炉,加热到125~130℃后,返回蒸氨塔底部进行蒸馏,同时碱液经过流量计进入原料氨水泵,分解剩余氨水中的固定铵。蒸氨塔底的外排废水与原料氨水换热后,经过蒸氨废水冷却器冷至40℃,送至酚氰污水处理站。蒸氨塔顶出来的氨汽,经氨分缩器冷却浓缩后,送入硫铵饱和器装置。

4.2 改造前后比较及节能分析

管式炉蒸氨工艺与直接蒸汽蒸氨工艺相比较,蒸氨效果基本相同,但一次性投资较大:需增加管式炉1座,废水循环泵2台,煤气鼓风机1台、仪电控制及管路;但因不用蒸汽,而采用焦化副产品焦炉煤气,运行费用降低。

管式炉蒸氨工艺改造后与原直接蒸氨工艺主要消耗指标比较见表1。

由表1可知,工艺改造后每年的运行费用比改造前可减少约1/3,增加的设备投资仅需1年即可收回,解决了焦化厂焦炉煤气过剩而蒸汽供应不足的问题,且管式炉蒸氨工艺不增加蒸汽冷凝产生的废水,降低了废水处理系统的负荷,节省了大量的水资源。虽然前期设备投资较大,但运行费用却大大降低,经济效益明显。

5 结束语

实践证明,采用管式炉蒸氨工艺并对蒸氨塔盘改造后,蒸氨系统蒸汽的压力和流量及蒸氨塔处理量、处理效果均得到了保证,使生产稳定性增加;同时节省了大量的水资源,提高了煤气化产回收水平,实现了高效、低耗、清洁节能及环保生产。

[1]王玉萍,曹友宝,卢元俭.管式炉法无蒸汽蒸氨新工艺在宁钢的实践[J].宝钢技术,2010(4):20-22.

[2]徐作锋,王淑荣.管式炉蒸氨工艺的探讨[J].燃料与化工,2010(4):57.

Process and Equipment Modification of Ammonia Distillation System

Li Wangxia

(Jinniu Tiantie Coking Company Limited,She County, Hebei Province 056404,China)

The author analyzes the existing problems in ammonia distillation system of Jiniu Tiantie.The old direct steam ammonia distillation process was changed into tubular furnace type and ammonia still tray modified.Then ammonia treatment effect was prominently lifted,which resulted in much lower running cost and higher gas recovery level.High efficient,low consumed,energy saving and environment protective production was achieved.

ammonia distillation,condensation,steaming, tubular furnace

李王霞,女,工程师,1996年毕业于华北工学院,现在金牛天铁煤焦化有限公司设材科负责设备管理工作。

(收稿 2012-03-27 编辑 崔建华)