天钢水资源的综合利用探讨

朱振梅,刘超,焦润秋

(天津钢铁集团有限公司设计部,天津 300301)

天钢水资源的综合利用探讨

朱振梅,刘超,焦润秋

(天津钢铁集团有限公司设计部,天津 300301)

天津钢铁集团为减少生产水用量,针对运行的软水、净循环水、浊循环水系统等各循环水冷却系统,改造陈旧工艺,优化完善各项措施,使新水的补充量逐渐减少。通过对工业废水的综合利用,节能减排效果明显,彻底实现了“零”排放。阐述了中水替代新水项目工艺流程,对其发展趋势进行了展望,该项目具有较好的经济效益和推广价值,有利于天钢的可持续性发展。

循环水系统 深度水处理 节能减排 “零”排放 废水

1 引言

天津钢铁集团有限公司是天津冶金工业战略东移后组建的新公司,经过近十年的不断提升改造,初步建成了集原料、烧结(含球团)、炼铁、炼钢、轧钢、金属制品等生产工艺为一体的大型钢铁联合企业,随着生产规模的不断增大天钢成为了一个用水大户。建厂初期,经方案论证采用自来水作为新水水源,一期工程全厂生产新水量约为3.6万m3/d,各生产系统冷却水均采用循环系统及工业废水综合利用,大力推行节水技术和措施已成为企业发展的必然趋势。在实践科学发展观的关键时刻,公司适时推出十大循环经济工程,相继建成了一批节能减排项目,使废水得以充分利用,基本实现了工业废水“零”排放。随着公司生产的不断增加,生产水(自来水)用量也随之增长,如何保证用水量和降低用水成本已经成为制约企业发展亟待解决的问题。

2 循环水系统的现状及完善措施

2.1 现状

天钢目前各车间循环水系统比较完善。几年来,在生产实践中,针对本厂的供排水条件,制定各生产工艺水耗控制指标;完善用水计量的管理制度;做到分质供水、串级使用。根据生产工艺及设备对水质、水压、水量、水温不同的要求,水系统采用由清到浊重复利用,杜绝直排现象。如将热风炉软水系统的排污水供高炉净环使用;高炉鼓风机净环冷却水系统的强制排污水供水冲渣、煤清浊环、铸铁机浊环系统使用;轧钢净环系统排污水供浊环系统使用等[1]。循环水的重复利用率基本控制在93%~96%,可满足要求。目前生产用水大致分为软水、净环水、浊环水三个系统。

2.2 软水系统

软水系统是闭路冷却循环系统,为确保循环水水质的稳定,只有定期排污,生产补水量仅为其循环水量的0.1%~0.5%,而开路冷却循环系统补水量为2.6%,可见循环水系统节水出路是采用闭路冷却循环系统,而采用空冷器降温是节水的关键技术。闭路冷却循环供水系统取代开路冷却循环供水系统的节水技术将成为发展趋势。在一期工程2 000 m3高炉项目中,高炉炉体、热风阀软水闭路循环系统采用40套空冷器冷却,置于循环水泵站屋顶,每两套空冷器合用一台风机,循环水量3 700 m3/h,补水量15 m3/h,为循环水量的0.4%,节水效果明显,这一技术值得推广。此系统排污水进入净环水系统。

2.3 净环水系统

净环水系统主要供给各项目加热设备炉体、液压站、空调、电机、风机等设备的冷却水,使用后仅是水温升高,水质未受污染,带余压的回水可直接经冷却塔冷却后循环利用。由于净环水在冷却塔中受到大气粉尘等污染,为改善水质,在系统中设置管道自清洗过滤器,并在水池中投加水质稳定剂等。值得一提的是,浓缩倍数的提高对于节水的重要性。浓缩倍数是衡量节水的一个重要技术经济指标,浓缩倍数越高,补水量越少,排外废水量也会减少,净环水中的药剂流失也会减少,节水效果也越好。例如:1 000 m3/h循环冷却水,温降10℃,浓缩倍数N为3,需240 m3/h;若N=5,则只需200 m3/h,节水效果明显[2]。目前工厂运行的情况浓缩倍数大多在3~5左右。此系统排污水进入浊环水系统。

2.4 浊环水系统

该水质一般pH值、悬浮物含量较高,有的系统含油量较高,根据不同的生产工艺采取不同的处理方法。处理流程主要包括絮凝、沉淀、除油、过滤、冷却等过程,处理后的水可以满足浊环水用户要求,重复使用。最后的排污水排入生产废水(雨水)管道。

2.5 节水措施的完善

推行管网设施优化改造工程,优化管网设施、选用新型管材、提高输送效率,减少跑冒滴漏和沿途私接,降低渗漏损失。推行全部计量措施,对计量设施定期检查维护,杜绝估量的形式。

3 生产废水的利用

建厂初期对生产废水的处理主要是再利用。生产废水来源于浊环系统的排水、管道过滤器反冲洗水、高速过滤器反冲洗水、浊环系统强排水,这些废水均进入厂区雨水管网,排水量为500 m3/h。

厂区内共建两座再利用水站,一期处理能力200 m3/h,二期处理能力300 m3/h。

由于再次利用水遵循的是低质低用的原则,处理设施相对简单,提升泵站后只有澄清沉淀池,其处理后出水水质达不到循环水系统补水的水质要求,主要用于料场喷洒、除尘加湿、车间、厂区地面洒水及绿化使用。由于用户较少,需水量有限,而且水质一直不稳定,造成了部分管道堵塞,有的地方已不再使用,对生产废水的改造问题一直处于讨论中,而电炉工程的实施为此创造了条件。

4 电炉生产废水的处理

4.1 选址

电炉工程2008年启动,用水量最大489 m3/h。工程建在主厂区料场的东南角,离厂区较远,一期的第一给水泵站及管网供水能力已不能满足电炉区域生产补水要求。为了响应节能减排的号召,结合电炉炼钢项目的需要,在电炉区域南侧建设了生产废水深度水处理站,利用生产废水来制备生产新水。这样,既利用了生产废水,又解决了新水补水问题,可谓一举两得。

4.2 废水处理站的废水来源

废水来源主要有:各水处理车间澄清设备排泥水、管道过滤设备反冲洗排水、各循环水系统强制排污水及雨季时的少量雨水。由生产、雨水共用排水管网收集汇入1#雨水提升泵站,作为深度水处理水源。

4.3 提升泵组

在原有1#雨水提升泵站内增设泵组,将生产废水加压送往新建电炉炼钢工程生产废水、雨水排水干管,经格栅井进入1 000 m3废水调节池,格栅井中设一级格栅,对水中的颗粒直径较大的垃圾进行去除。为防止生产废水中的悬浮物沉淀,池中设有液下搅拌器。调节池后为雨水强排泵站,站内设2组水泵,一组用于排除雨季时的厂区雨水,一组用于生产废水加压送往深度水处理站。

4.4 处理工艺

该废水具有以下特点:(1)由于废水排放点工作制度不同,水质波动明显;(2)污染物以无机成分为主,同时含有少量有机污染物;(3)含盐量高,导致硬度和电导率指标偏高;(4)含有少量浮油。针对废水水质的特点及生产用水水质要求,本工程采用混凝、澄清、过滤、反渗透相结合的处理工艺[3]。处理流程较再利用水处理流程相对升级。

电炉废水处理流程为:

生产废水→格栅→调节池→高效澄清器→中速过滤器→多介质过滤器→反渗透装置→储水池→增压泵→生产新水管网至用户。

此处理工艺对电炉区域生产废水和部分雨水进行处理,出水水质稳定,满足用户要求。经反渗透制出的优质水作为电炉生产补水370 m3/h,浓盐水130 m3/ h进入浓水储水池,加压供电炉钢渣场焖渣及料场喷洒用水,全部消耗掉,节能减排效果明显。

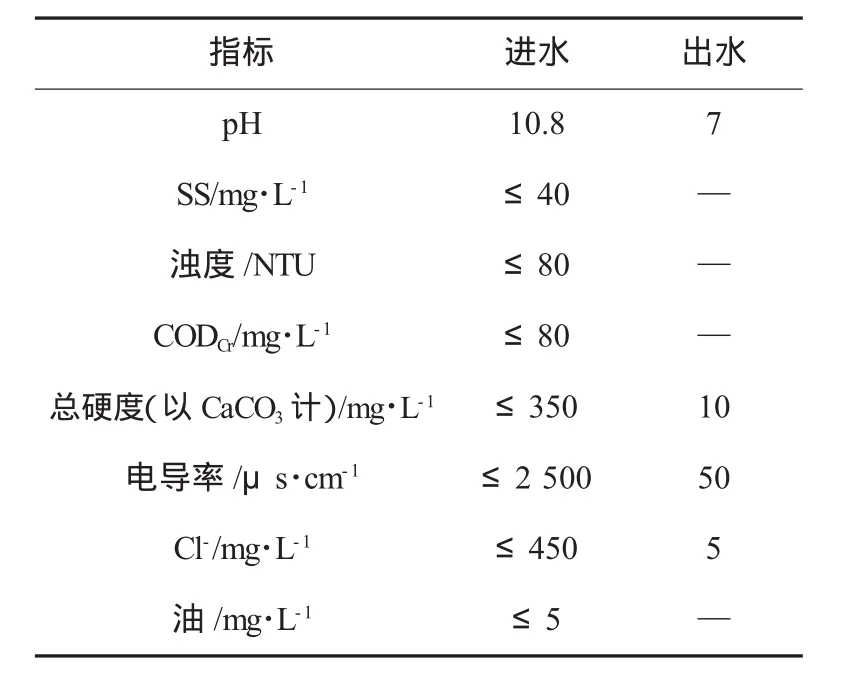

表1 废水深度处理站设计进出水水质指标

5 综合利用废水资源替代生产新水的实施

5.1 生产新水用量增加

在几年来的建设和生产运行中,不断强化技术进步,完善技术措施。随着年产量的增加,生产补水仍由第一给水站供给,一期设计补水量Q=1 500 m3/h。根据生产车间各用水点不同时补水情况,将第一给水站内供水泵组由4台调改为5台,控制改为变频调速恒压供水形式。各循环水泵站泵的运行也由工频调整为变频,用水量基本能够满足要求。随着续建工程的不断增加,用水量持续增加,预计天钢全部生产能力达产后,新增全厂生产新水用水为1 000 m3/h,全厂生产新水总量将达到2 500 m3/h。

随着水资源短缺的情况越来越严重,水资源的短缺将成为制约经济发展的主要因素。天钢是天津的用水大户,如何实现全厂污、废水的回用,同时减少市政自来水的取水量,利用城市中水替代自来水,作为全厂新水水源,已成为天钢亟需解决的重大课题。现河北省各个钢厂均实现了钢铁企业内部废水的回收利用,唐山地区钢厂纷纷采用城市中水作为钢铁企业的水源,已取得了一定的效果。

5.2 废水资源替代全部生产新水项目启动

2011年9 月,废水处理综合利用项目全面动工,工程全部建成后,全厂污水、废水全部回收;用水水源将由中水替代自来水,充分利用了周边区域内的中水。处理站拟建在电炉区域西南角,赵家河排放口东南角。一期工程于2012年中建成。这一工程将为天钢带来良好的社会和经济效益。

5.3 处理能力及处理流程

废水、中水处理能力分别达到1 000 m3/h、1 200 m3/h。

第一步,对原有的电炉废水处理系统加以完善,增加超滤装置,保证产水量不小于300 m3/h,供全厂软水系统原水使用。产生的浓盐水进入浓水储水池,加压供电炉渣处理渣场焖渣及料场喷洒用水,将水彻底消耗掉。

第二步,将全厂外排的生产废水和生活污水全部收集、处理回用,即废水深度处理系统,增加了超滤装置,处理流程不断升级,使出水水质更加稳定,从根本上实现工业废水“零”排放。生产废水先进入预处理设施,经过石灰软化、混凝沉淀、过滤消毒等措施,再进行深度处理。

深度水处理流程为:

滤后原水→多介质过滤器→超滤装置→保安过滤器→反渗透装置→反渗透产水池→新水池(勾兑)→供水管网。

第三步是利用中水替代自来水作为生产补水,即市政中水深度处理系统。进水来源为市政中水,充分利用周边区域内的中水。

中水处理流程为:

市政中水→中水池→多介质过滤器→超滤装置→保安过滤器→反渗透装置→反渗透产水池→新水池(勾兑)→供水管网。

通过管道最终进入新水池与废水深度水出水进行勾兑,一期工程出水1 200 m3/h,出水水质满足用户要求。

为了更好地满足工艺要求,提高处理系统的可靠性和稳定性,各处理流程的控制系统采用完全自动和手动两种控制方式,由1套PLC控制,并实现系统联网、操作互备、资料共享等,充分体现了工艺流程的先进性。

表2 中水进出水水质主要指标

5.4 效益及意义

生产新水目前的收费标准约6.5元/t,而中水收费约3.1元/t。水处理设施的一次性费用虽然有所增加,但从长远看来,工程建成后每年可节省自来水1 200万吨,节省外购自来水7 800万元/年(按6.5元/t计算),每年可创造效益4 000多万元。这一工程实现了废水“零”排放,生产用自来水“零”补充的“双零”目标,具有显著的节能减排效果和巨大的社会应用推广价值,对促进公司科学发展,打造绿色钢铁具有重要意义。

6 结束语

传统钢铁企业既是利税大户,又是用水大户,同时又是污、废水排放大户,在经济发展的同时,造成的社会环境危害是无法用经济数据来衡量的。天钢通过多年的实践,在合理开发水资源方面走出了一条新路。天钢近十年来生产规模逐年增长,水耗及用水成本逐年降低,采取多种节能减排措施使外排废水量逐年下降,直至实现“零”排放,这是天钢人践行科学发展观的具体体现。

[1]王芴曹.钢铁工业给水排水设计手册[M].北京:冶金工业出版社,2005:350-353,520-521.

[2]GB50050—2007,工业循环冷却水处理设计规范[S].北京:中国计划出版社,2008.

[3]祝群力,梁丹.天钢废水深度处理站工程设计及运行[J].给水排水,2011,37(4):51-53.

Discuss on Comprehensive Utilization of TISCO Water Resource

ZHU Zhen-mei,LIU Chao and JIAO Run-qiu

Design Division,Tianjin Iron and Steel Group Company Limited,Tianjin 300301,China

Tianjin Iron and Steel Group Company Limited (TISCO)modified its old process and optimized various measures in water circulation and cooling systems,including softened water system,indirect cooling system and direct cooling system,to gradually reduce new water make-up.The comprehensive utilization of industrial waste water achieves remarkable energy saving effect and zero emission.The paper describes the process of reclaimed water substitution project and comments on its development trend that it has good economic benefit and promotion value,and is beneficial to TISCO sustainable development prospect.

water circulation system;deepened water treatment;energy saving and emission reduction;zero emission; waste water

朱振梅(1970—),女,天津人,高级工程师,主要从事给排水专业的设计管理及研究工作,E-mail:dongyi5555@163.com。

(收稿 2012-05-15 编辑 潘娜)