贫胺液升压泵电机振动原因分析及故障排除

王家祥

(中国石油化工上海石化股份有限公司烯烃部, 200540)

贫胺液升压泵电机振动原因分析及故障排除

王家祥

(中国石油化工上海石化股份有限公司烯烃部, 200540)

3.3 Mt/a柴油加氢装置的贫胺液升压泵在单机试运行过程中电机发生噪音、振动、轴瓦温度超标等现象,检查和分析了电机基础、地脚螺栓、及电机全部组件等各类可能的影响因素,在发现并排除基础灌浆缺陷,电机冷却风管松动等的基础上,借助状态监测和理论计算等手段找到并消除了电机故障的原因,即电机联轴器侧轴瓦与轴瓦座紧力偏差,加上长时间运行后润滑油温升带来偏差叠加造成电机转子支撑松动导致电机故障。

电机 噪音 振动 状态监测 轴瓦 松动 故障

中国石化上海石油化工股份有限公司3.3 Mt/a柴油加氢装置的循环氢脱硫系统中的贫胺液升压泵P-2104B是节段式多级离心泵,型号为TDF160-120×7,设计流量为 148 m3/h,出口压力为8 MPa,驱动采用增安型三相异步电机,型号YAKK450,功率2 560 kW,转速2 970 r/min,双支撑球型轴瓦,甩油润滑,泵机联合焊接底座。设备运行初期,即发现电机有间歇性杂音,并伴有顶部冷却器和前(联轴器侧)、后轴承箱振动大,轴瓦温度高等一系列明显的故障状态。特别是在连续运行0.5 h后,以上各类症状明显加剧,导致该设备无法保障装置的长周期安稳运行,处于不完好的故障状态。

1 故障现象

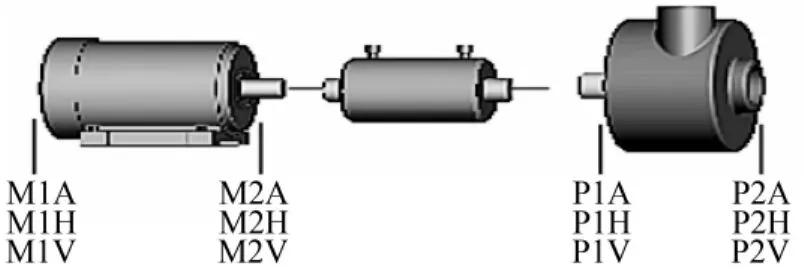

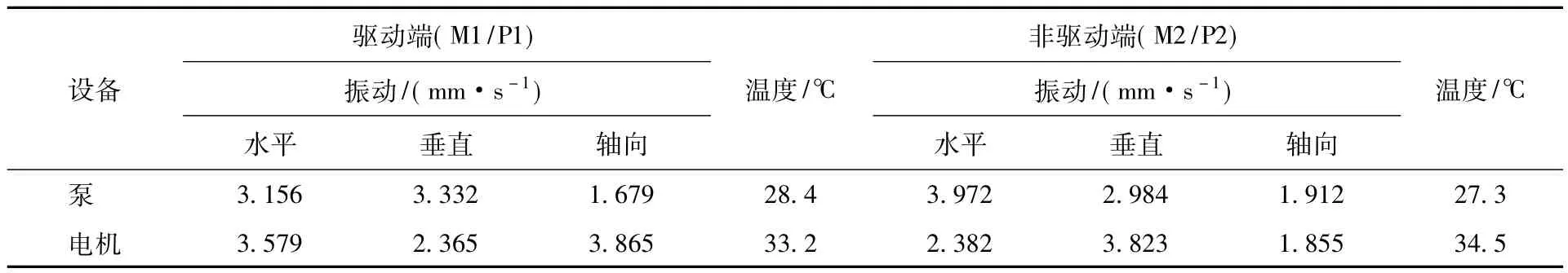

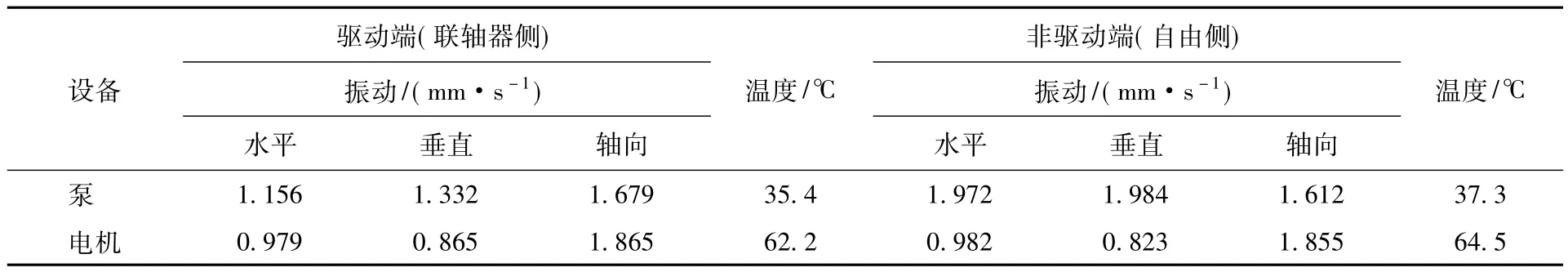

装置单机试运行阶段,每次启动该泵时,在0.5 h内泵与电机的运转状况勉强维持在容许运行的标准范围内。在开车0.5 h内对泵及电机进行状态监测,P-2104B的具体测点布置见图1。其中A点是轴向方向,H点是水平方向,V点是垂直方向。测试数据见表1。

图1 P-2104B振动测点位置示意

表1 P-2104B各轴承测点数据(开车0.5 h以内,2007年6月27日)

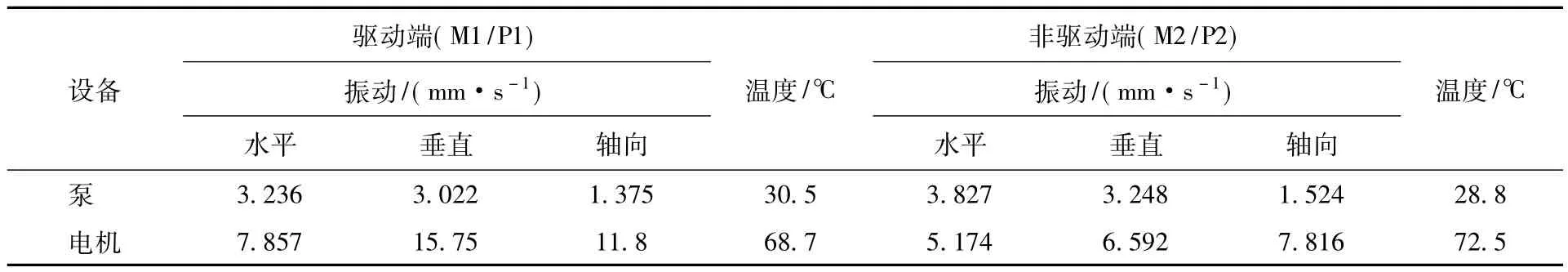

当运行超过0.5 h后,电机开始发出间歇性杂音,两侧轴承箱及结构框架振动明显增大,噪音增大,噪音集中在电机上方的冷却器位置,轴承温度曲线上升明显,电机的振动情况开始恶化,但此时由于泵采用的先进的膜片联轴器具有良好的减振作用,机泵的运行状态还是相对平稳,流量、压力值基本正常。

表2的振动数据都是随电机间歇性杂音而脉动的振动峰值,从表2可以看出,泵的运行相对平稳,由于电机轴瓦和定子温度能够稳定在一定的范围,振动数值也没有继续升高,对工艺生产运行影响不大。为了进一步考察电机长时间运行趋势和变化,在加强监控和巡检情况下,电机维持缺陷 状态运行。

表2 P-2104B各轴承测点数据(开车0.5 h后,2007年6月27日)

2 故障原因分析

2.1 对电机振动分析排查

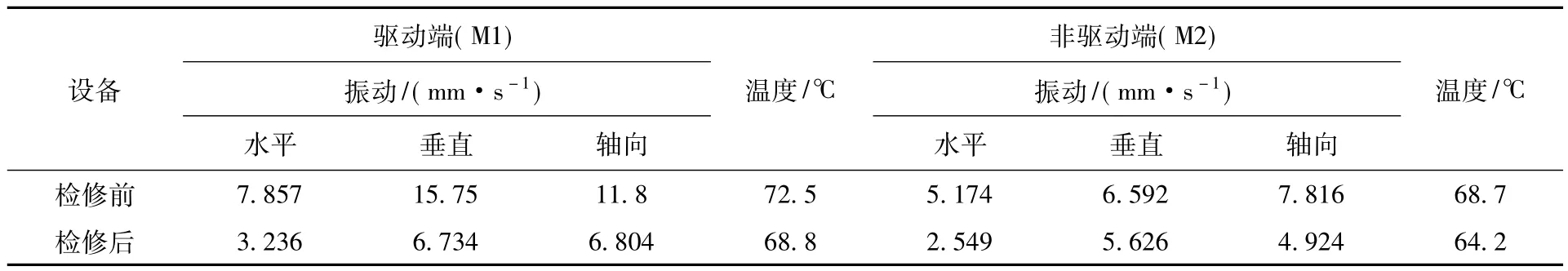

首先,查阅装置建成后生产准备时单机试车记录。由于流程限制,该泵水运行试车时间只有12 min,无论电机单机试车还是联动水运行,电机振动均小于2 mm/s。检查地脚螺栓,发现紧固正常;复查设备对中情况,对中良好,无超差;联轴器螺栓、膜片完好;泵配管无应力复查合格;泵运行中流量、扬程均在设计指标内。故障查找排查过程中发现机泵电机联合底座电机下方中心位置缺少灌浆约500 mm×400 mm×120 mm(发现后即刻补灌浆,保养);电机冷却器占总数1/4的风管有松动迹象(发现后即刻补焊加固);电机中间花板和列管也有相同的松动,但因条件限制暂时无法加固;前后轴瓦磨损正常,润滑油色泽发黑,无明显金属磨粒或巴氏合金碎屑;拆卸转子校动平衡合格,检查过程中排除了所有转子动静间隙偏差和碰擦的可能;修刮轴瓦,接触角为120°,接触面积合格,间隙为0.20 mm,在标准范围内,瓦背与瓦座接触面积良好(70%以上);更换润滑油;复校中心。经过全面认真排查检修后重新试车,电机振动明显减小,轴瓦温度也有所降低,但0.5 h后电机开始发出和原来相同的间歇性杂音,伴随间歇性杂音振动值同步略有增加,在观察运行了1个月后,振动和杂音始终存在,状态监测与检修前对比如表3所示。

表3 初次检修前后P-2104B机组的电机各轴承测点数据

由表3数据可知,电机经过检修虽然在振动数值上明显小于检修前,但对于运行工况稳定的新电机来说,振动显然较高,而且杂音没有消除,说明除了灌浆和冷却器松动的缺陷外故障点仍然存在。在此期间积累了较完整的状态监测数据。

2.2 类比查找噪音和振动的来源

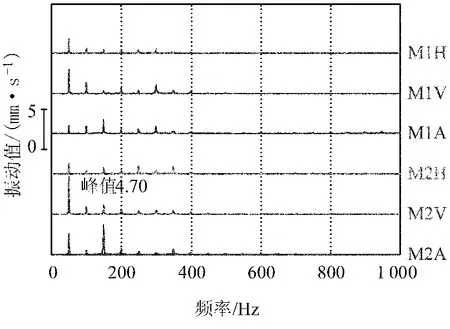

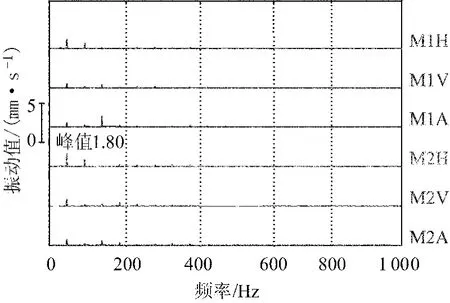

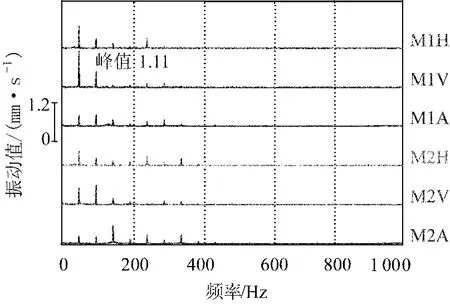

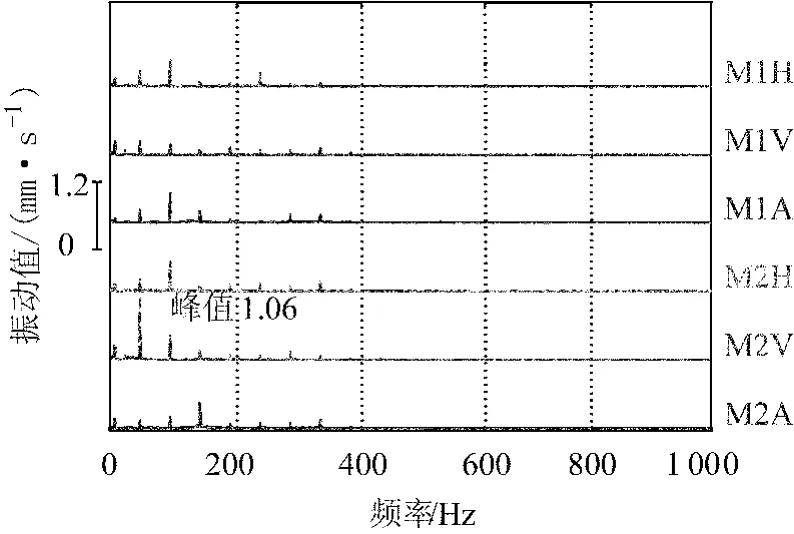

为了进一步查明电机振动产生的原因,通过与P-2104A泵的运行进行比较,并对P-2104B泵电机空负荷及带负荷进行对比,并采集振动数据加以分析,得到的频谱图情况非常相似,详见图2~5。发现无论在哪种情况下,该电机工频的1、2、3、4、5、6 倍频分量突起明显(如图 2 ~5 所示)[1],通过分析显示存在部件松动的可能。

在试运行过程中因电机前轴瓦温度超过电机轴瓦温度最高容许的运行参数85℃,发生泵组联锁没有收集到GA2104B电机负荷工况的数据。

图2 P2104B(故障电机)带负荷电机处各测点频谱

图3 P2104A带负荷电机处各测点频谱

图4 P2104B(故障电机)现场电机单机试验频谱

图5 P2104B试验平台电机单机试验频谱

从图2可以看到P2104B带负荷运行初期,电机1~6倍频最大振动值4.70 mm/s远大于560 kW电机的完好标准值1.80 mm/s。图3显示P2104A电机负荷状态下最大峰值1.80 mm/s。完全符合电机完好标准。从图4、图5可以看到,P2104B电机在空载和单试的情况下电机1~6倍频的振动值相对来说比较大。

通过对比分析可以得出,此振动现象属自激振动,与常见的轴晃动、油膜涡动、油膜震荡有明显的不同,轴抖动通常伴随轴瓦的明显磨损,油膜涡动和油膜震荡的次谐波非常丰富,而经过检查电机轴瓦没有明显磨损,频谱图中也没有发现半频波和其他谐波。根据1~6倍谐波的存在来看,电机存在部件松动的可能。

再次对电机进行解体检查和检修,更换冷却器;更换机座,消除偏心;更换转子,确保动平衡数值达标。采取以上措施后,重新上试验台进行负荷试车,经过2 h连续运转,杂音改变了频率,并减弱(电磁振动产生的杂音已经消除),但测到的频谱中1~6倍频突起依然存在,电机发生振动的根源仍然没有找到。

2.3 电机部件松动是造成电机故障的主要原因

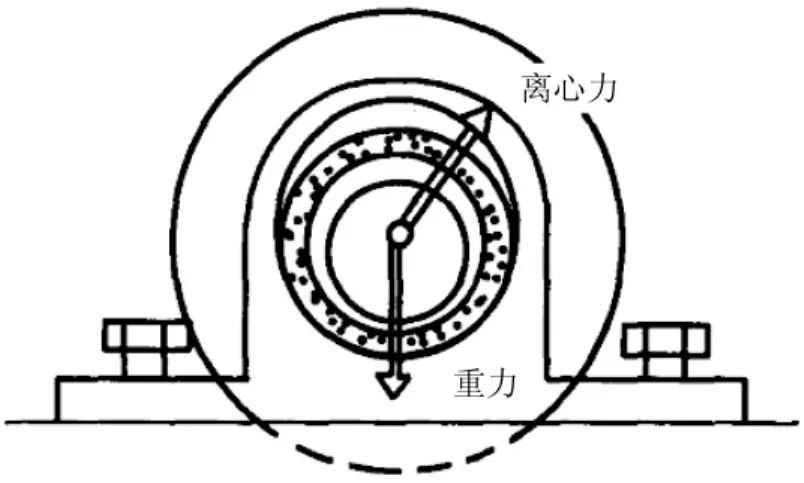

根据转子部件松动导致振动故障的机理,机组的振动大小是由激振力和机械阻尼共同决定的。转子支承部件一旦松动,会使连接刚度下降,机械阻尼降低,这是松动振动异常的原因[2]。如图6所示,当轴瓦与瓦座配合具有较大间隙时,轴承套受转子离心力的作用沿圆周方向发生周期性变形,从而改变了轴承的几何参数,影响油膜的稳定性;由于轴瓦结合面上有间隙,系统发生不连续的位移,产生了激振力。

图6 机械松动

通过检查电机所有主要部件特别是与传动轴相关的组件,对可能引起电机发生振动的各种可能进行逐一的排查与检修消除,但仍然在频谱图中发现与故障初期相似的情况。振动产生的主要根源集中到了轴瓦与轴瓦座的紧力上。经过检测,前轴承箱球形轴瓦紧力为-0.14 mm(标准是-0.025 ~ -0.05 mm)[3],轴瓦的这一超差直接造成转子支撑松动,从而引起振动谐波的产生,这就完全符合1~6倍频突起这一现象。通过调整轴瓦紧力,测到的频谱图中没有发现以上情况,电机的振动检测数值下降到1.0 mm/s以下,整个机组运行平稳良好,噪音也随之彻底消失。

3 故障消除

电机振动震源是由联轴器侧轴瓦与瓦座紧力偏差引起的,这一超差直接造成转子支撑松动,从而引起振动谐波的产生。电机制造厂家更换联轴器侧轴瓦与瓦座并将紧力调整控制到标准范围-0.003 mm,考虑到长时间运行润滑油温度上升会引起轴瓦与瓦座结构尺寸产生的微小变形所以选择偏下限控制。经过电机单机试验和现场联动运行,振动和噪音现象彻底消除,轴瓦温度也大大降低,在正常使用范围内,经过连续长时间运行监控和检测,电机的振动数值一直小于1.0 mm/s,联轴器侧油温始终低于65℃,具体情况见表4。

表4 连续运行2个多月后P-2104B各轴承测点数据(2007年9月25日)

从以上数据可以看到,经过故障原因查找分析以及排除后P-2104B运行状态平稳良好。

4 结语

P-2104B在试运行初期和短时间内运行过程中并没有发生异常振动和杂音现象,即便在带负荷试车过程中出现异常时,采用简易状态监测仪器也很难检测到电机的振动谐波异常。设备振动产生的原因多种多样,分析查找震源有时确实比较困难。通过有效的状态监测、运用对比分析判断和严谨认真地科学态度,采取逐步排查消除的方法,查找噪音、振动产生的根源,通过检修和整改,最终消除故障。

ABSTRACT

[1] 肖蕙蕙,李川,李山,等.小波分析在异步电机故障诊断中的应用[J].重庆工学院学报,2006,20(8):75 -77.

[2] 黄文虎,夏松波,刘瑞岩.设备故障诊断原理技术及应用[M].北京:科学出版社,1996.

[3] 顾德军,栾华.2极中型异步电机振动产生的原因及处理[J].防爆电机,2005,40(3):30 -32.

In view of the phenomena of noise,vibration,and over standard of gap block temperature occurred on electric motor of lean amine booster pump in 3.3 Mt/a diesel hydrogenation plant during the process of single unit trial run,the various possible affecting factors including electric motor foundation,stone bolts and all the parts of electric motor were checked and analyzed.Based on finding and solving the defects in foundation grouting and loosening of cooling air duct,the causes of electric motor failure were found through state motoring and theoretical calculation,that is difference of tightening force between side gap block and gap block of electric motor shaft joint,and the raise of lubricant temperature after long time operation intensify the difference,so as to cause loosening of rotor support,and finally cause electric motor failure.

Analysis on Causes of Vibration of Electric Motor of Lean Amine Booster Pump and Trouble Clearing

Wang Jiaxiang

(Olefin Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

electric motor,noise,vibration,state motoring,gap block,loosening,failure

1674-1099 (2012)04-0055-04

TM307+.1

A

2012-06-11。

王家祥,男,1962年出生,工程师,现担任中国石化上海石油化工股份有限公司烯烃部3#烯烃装置书记兼设备主任,主要从事设备管理工作。