球形钨粉制备与应用研究进展

张海宝,袁方利,白柳杨,胡 鹏,李晋林

(1中国科学院过程工程研究所,北京,100190;2中国科学院研究生院,北京,100039)

0 前言

高熔点高硬度的金属钨是一种重要的战略物资,广泛应用于碳化钨刀具、电灯丝、工具钢添加剂、火箭、宇宙飞行器、核反应堆等领域[1]。随着科学技术的发展,对原料钨粉也不断提出新的特殊要求,例如高质量硬质合金要求超细钨粉;电子材料和过滤材料要求球形钨粉[2]。我国是钨资源大国,钨资源占世界的2/3,研究开发高性能球形钨粉对发挥我国钨资源优势,促进我国材料工业的发展具有十分重要的意义。

1 球形钨粉的制备方法

由于细颗粒硬质合金能使合金的硬度和强度明显提高,近20年来,生产硬质合金用钨粉的粒径愈来愈向小的方向变化[3]。同时,由于钨粉的形貌也会对钨材性能产生很大的影响,致密规则的球形钨粉,不仅流动性好,而且堆积密度大,烧结收缩小,能够获得理想微结构的钨材料,从而使得人们对钨粉形貌控制的研究兴趣正呈增长态势,球形钨粉的制备已成为钨粉研究的一个重要方向。笔者总结了目前国内外报道的几种典型的制备球形钨粉的方法。另外报道的方法还有钨棒用旋转电极直流弧等离子体法制备球形钨粉,常规钨粉用微波方法处理制备球形钨粉[4]等方法。

1.1 卤化钨氢还原法

一般用氢还原氧化钨生产球形钨粉的工艺需要耗费大量的氢,生产成本较高。因此,国内外对卤化钨氢还原法制取球形钨粉给予了很大的重视。目前已有很多研究。卤化钨一般用WCl6,也有用WF6,赵秦生等[5]以钨和钨废料为原料直接氯化成六氯化钨,经氢还原制取了纯度>99.9%、粒度0.02~0.1μm的超细球形钨粉。美国的Allied Chemical Company则通过气相沉积从WF6中得到大粒度(40~650μm)球状钨粉[6]。卤化法制取钨粉的主要特点是纯度高、颗粒细、颗粒尺寸均匀、颗粒呈球状、热稳定性高。但由于采用卤化钨氢还原制备钨粉,在反应时涉及强烈腐蚀性的卤化氢气体,劳动条件恶劣,不仅会对环境造成污染,而且腐蚀生产设备,因此目前较少采用此方法。

1.2 钨酸盐氢还原法

自还原性钨酸盐(ART)的分子结构中含有诸如N2H5+、NH2CH2CH2NH3+、CH3NH3+等胺基,热分解时生成大量还原性气体,放出大量热,其结果导致胺类钨酸盐兼有自还原型和自粉碎性,可以得到粒度细且粒度分布窄的还原分解产物。唐新和等[7]利用氢气还原自还原性钨酸盐(ART)热分解得到的蓝色氧化钨制得了团聚粒度<0.5μm、单颗粒约为20nm的球形钨粉。该法在钨粉粒度细化上有显著的作用,并且能得到球形钨粉,但存在着生产成本较高、工序较多、金属实收率较低和废液需要处理等问题,限制了该法在工业上的应用。

林涛等[8]用浓硫酸作为钨酸铵的沉淀剂以及分散剂,得到钨酸沉淀,然后将沉淀物干燥、氢气还原后得到球形钨粉。具体工艺是将饱和钨酸铵溶液与分散剂超声波搅拌混合均匀,然后在超声波搅拌下加入浓硫酸,浓硫酸与钨酸铵溶液的体积比为(15~20)∶100;在搅拌过程中生成沉淀,然后将沉淀滤出,干燥、破碎后置于氢气还原炉中还原,还原温度为680~720℃,得到粒度为1.2~2.8μm的微细球形钨粉。

1.3 钨粉二次氧化再还原法

国内彭志辉和李汉广[9]采用钨粉二次氧化再还原技术,通过严格控制多角形钨粉的重氧化温度、氧化时间等参数,使多角形钨粉颗粒中活性较大的棱角部分和粗糙部位(突出部分)优先部分氧化后用氢气再还原,从而使钨粉颗粒表面更圆滑,成为球形或准球形的颗粒。再通过流态化—动态悬浮沉降干式分级法,将其分级成满足钡钨阴极材料特性的球形或准球形钨粉。该工艺可以得到球形或准球形钨粉,且成本较低,其缺点是球化不充分,球化率低。

1.4 等离子体法

由于等离子体具有高温、高焓、高的化学反应活性、反应气氛及反应温度可控等特点,非常适合制备纯度高、粒度小且粒度分布均匀的球形粉末。近年来有关这方面的研究不断见有新的报道。如日本Hosei University的MORIYSOHI等[10]进行了由高频等离子和直流等离子组成的混合等离子生产超细球形钨粉的研究,生产出平均粒径为10nm的球形钨粉。国内古忠涛等[11]开展了等离子体球化钨粉的研究,通过控制工艺条件可以使球化率几乎达到100%。

中国科学院过程工程研究所拥有一套功率为30kW的高频热等离子体装置,已利用该装置进行了系列粉体的球化研究,得到球形二氧化硅、球形氧化铝、球形镍粉等多种球形粉体[12]。另外利用该装置进行钨粉的球化,在等离子体中,不规则的钨粉颗粒经表面熔融球化,获得了致密、表面光滑的球形钨粉。球化前后钨粉原料和产品的SEM如图1所示。

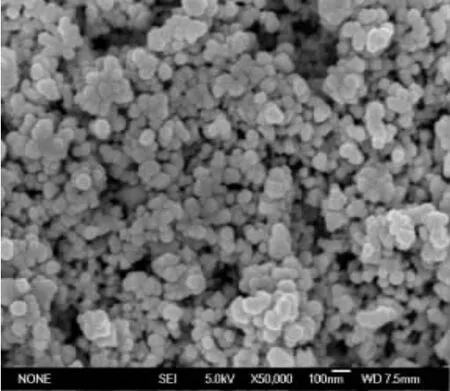

此外,采用等离子体以仲钨酸铵(APT)为前驱体,将氢等离子体的高还原与高温环境和骤冷技术密切结合在一起,使APT在等离子体中一步完成还原和球化来制备近球形纳米级钨粉,该工艺流程短,效率高,可以一步制得纳米级准球形钨粉。产品的SEM照片如图2所示。有关具体的工艺条件、还原机理以及反应条件控制等都还在进一步研究。

图1钨粉原料及高频热等离子体球化后产品的SEM照片

2 球形钨粉的应用概况

由于常规钨粉颗粒形状不规则,不仅流动性差,而且堆积密度小,限制了它的应用。近年来,随着多孔钨材料、热喷涂以及粉末冶金注射成型等技术的发展,球形钨粉的需求与日俱增。

在多孔钨材料的制备中,钨粉的形貌和大小对多孔钨基的孔结构会产生很大影响,进而影响钨阴极的发射性能[13]。采用球形致密钨粉制备的多孔钨基体能够提供均匀的连通孔结构,可以为发射物质钡提供充足的储存空间和迁移通道,这样就可以有效地提高发射电流密度,提升整个阴极组件的性能,促进现代微波电真空器件的发展。当采用规则致密的球形钨粉压制并烧结成多孔钨基体时,球颗粒之间形成的空隙不仅互相关联,并且空隙空间充足,可以储存比较多的钡发射材料。相反,当采用不规则的钨粉压制并烧结成钨基体时,不仅会导致部分空隙的通道被阻隔,造成钡扩散的断路,降低钡的储存空间,而且,不规则的通道还可能影响迁移到表面钡的分布均匀性,导致电子发射不稳定。因此球形钨粉可以取代常规的钨粉,用于制作多孔钨部件,如大功率脉冲微波管的阴极、电子的钡钨阴极、火箭的发汗材料、触媒或触媒的载体、高温下的气体分布板以及气体过滤材料等。

图2 APT经高频氢等离子体一步还原后产品钨粉的SEM照片

在热喷涂领域,球形钨粉不仅流动性好,而且得到的涂层更均匀、致密,因而产品具有更好的耐磨性[14]。在粉末冶金工艺中,因球形钨粉的压坯在烧结过程中收缩非常均匀,可实现良好的尺寸控制。球形钨粉正逐渐取代常规钨粉,应用于大功率脉冲微波管阴极、人造卫星定位推进器、火箭喷嘴衬套等。用球形钨粉制造的火箭喷嘴衬套,在热应力下具有良好的抗断裂性和抗腐蚀性。

3 结语

目前,球形钨粉的研究和开发仍处于发展阶段,工艺和技术都还存在许多问题。

(1)能耗问题严重,现有大部分球形钨粉制备技术都需要用常规还原法制备的钨粉为原料,然后进行处理得到球形钨粉,由此使球形钨粉成本较高,生产效率低。

(2)产品质量问题,现有钨粉球化技术普遍存在球化率低,粒度调控困难,比如经高温等离子体处理后钨粉颗粒明显变粗。另外对于制备高纯球形钨粉来说,如何能使钨粉在高温下球化的同时避免氧化,显得尤为重要。

(3)环保形势严峻,球形钨粉的制备中存在着污染土地、水质,破坏生态环境等问题。等离子体法制备球形钨粉的技术虽然发展还不十分成熟,但该法制备的球形钨粉质量好、纯度高、粒度分布均匀,因此等离子体法将是钨粉球形必不可少的工艺之一,具有广阔的应用前景。

[1]范景莲.钨合金及其制备新技术[M].北京:冶金工业出版社,2006.

[2]谢中华,陈树贸,王文华,等.球形钨粉的制备工艺研究[J].中国钨业,2009,24(4):40-42.

[3]张凤林.硬质合金进展[J].稀有金属,2002,26(1):54-58.

[4]李 俊.微波场作用下钨粉的球形化处理[J].材料导报,2007,(S2):125-129.

[5]赵秦生,饶翡珍,颜长舒.六氯化钨氢还原法制取超细钨粉[J].中南矿冶学院学报,1977,(2):48-51.

[6]STEPHEN W H.Tungsten sources,metallurgy,properties and application[M].New York:Plenum Press,1979:168.

[7]唐新和,舒代萱,王志雄.超细钨粉的制备方法:中国,1051133[P].1993-01-27.

[8]林 涛.一种微细球形钨粉的制备方法:中国,101433968A[P].2009-05-20.

[9]彭志辉,李汉广.钨粉局部优先重氧化行为的研究[J].矿冶工程,1999,19(2):60-65.

[10]MOIYSOHI Y.The preparation and characterization of ultrafine tungsten powder[J].Journal of Materials Science Letters,1997,16:347-349.

[11]古忠涛,叶高英,刘川东,等.射频感应等离子体制备球形钨粉的工艺研究[J].强激光与粒子束,2009,21(7):1079-1082.

[12]HU Peng,YAN Shikai,YUAN Fangli,et al.Effect of Plasma Spheroidization Process on the Microstructure and Crystallographic Phases of Silica,Alumina and Nickel Particles[J].Plasma Science and Technology,2007,9(5):611-615.

[13]MELNIKOVA I P,VOROZHEIKIN V G,USANOV D A.Correlation of emission capability and longevity of dispenser cathodes with characteristics of tungsten powders[J].Applied Surface Science,2003,215:59-64.

[14]JIANG X L,GITZHOFER F,BOULOS M.Plasma spray forming of tungsten coatings on copper electrodes[J].Transactions of Nonferrous Metals Society of China,2004,14(5):835-839.