某铜矿通风系统优化方案

邬长福, 田美智, 李乐农

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.九江市赣浔安全评价有限公司,江西 九江 332000)

某铜矿通风系统优化方案

邬长福1, 田美智1, 李乐农2

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.九江市赣浔安全评价有限公司,江西 九江 332000)

某铜矿是一个以铜为主的特大型多金属矿山,矿床采用主、副竖井与斜坡道联合开拓,矿井通风系统为中央进风两翼回风的两翼对角抽出式通风系统.随着矿山深部开拓工程的实施及年产量的增大,矿井通风滞后于生产,造成了目前矿内风流紊乱,主要工作面风量不足.通过优化研究,矿井通风系统进风井与回风井的布置宜采用中央多路入风、两翼回风的两翼对角式布置方式.

通风系统;对角式;优化研究

0 引 言

矿井通风是矿山安全生产的一个重要环节,建立一个适应性强、风流稳定、通风效果好、安全可靠、经济合理、管理方便的通风系统是非常有必要的,可靠的矿井通风系统是矿井安全生产的保证[1-4].随着矿井开采深度的增加、开采强度增大、综合机械化程度的提高,同时作业中段数多,作业战线长,采场数量多,作业点多,通风阻力大、地温升高等给矿井通风带来问题.及时调整矿井通风系统,对不能满足安全生产需要的矿井通风系统进行优化改造是非常必要的.

某铜矿是一个以铜为主的特大型多金属矿山,矿床采用主、副竖井与斜坡道联合开拓,浅孔留矿法、分段空场法、分段空场嗣后充填采矿法和上向分层胶结充填采矿法.某铜矿现有通风系统为中央进风两翼回风的压抽混合式通风系统.矿山目前铜采矿规模200×104t/a,2011 年拟扩建至 400×104t/a, 其中铜300×104t/a,铅锌 100×104t/a.随着深部开拓工程的实施,现有通风系统在通风网络、通风设施及通风效果等方面均存在一定问题,现有通风系统已不能满足矿山生产的需求.为此,对矿井下通风系统优化研究,将原来的通风系统进行了改造.

1 某矿通风系统现状及存在问题

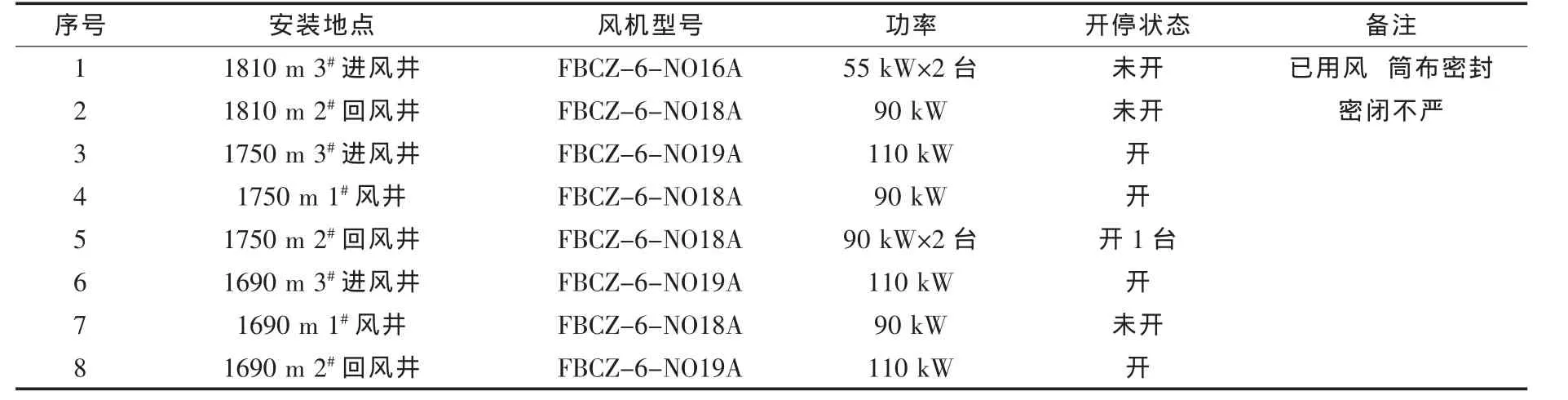

某铜矿现有通风系统为中央进风两翼回风的压抽混合式通风系统.新鲜风流分别由3#进风井、各副井、斜井及斜坡道进入,经各中段的运输平巷、穿脉巷、采场天井进入采场,排出工作面的污浊风流,通过采场风井进入上一中段回风巷,由上一中段回风道进入回风井,污风最后由安装在各中段回风巷的轴流风机排至地表.井巷开拓、采准工作及部分采场采用单一抽出式或压入式局扇通风,局扇功率主要为11 kW、22 kW以及28 kW.风机布置具体情况见表1.

随着深部开拓工程的实施,现有通风系统在通风网络、通风设施及通风效果等方面均存在一定问题.矿山在通风系统方面有如下主要问题.

表1 原风机布置情况

(1)矿山年产量大、矿井深(设计开采深度1000 m)、井筒数量多 (在1200 m走向范围内布置有13条),通风系统之复杂在我国实属罕见.

(2)通风系统和通风设施不够完善,造成矿井进风井、巷进风混乱,同时进风井和回风井均设置在矿体下盘且相隔较近,造成风流短路漏风严重.

(3)中段通风网络不够完善,虽然矿山各中段设置了上、下盘运输巷道,但由于矿山对中段通风网络未进行必要的规划和设置必要的通风构筑物,造成采矿工作面通风困难,亟待规划、完善中段的通风网络.

(4)通风系统中没有设置和建立必不可少的通风构筑物,因此根本无法进行风流调控,更无法实现井下风量的有效调节与合理分配.

总之,随着矿山深部开拓工程的实施及年产量的增大,矿井通风滞后于生产,造成了目前矿内风流紊乱、主要工作面风量不足.因此针对上述问题,对该铜矿通风系统进行优化设计与调控技术的研究并建立一个适应性强、风流稳定、通风效果好、安全可靠、经济合理、管理方便的通风系统是非常有必要的.

2 通风系统优化方案的确定

2.1 优化方案

根据该铜矿通风系统现状及存在问题,在反复深入现场调查研究、收集相关图纸和资料、了解矿井生产和通风基本情况的基础上,设计选用了下列3种可行的通风方案,并对其进行技术经济比较,以最终确定采用的通风系统方案.

方案Ⅰ:3#进风井、副井、斜井、斜坡道等多路进风,1#回风井、2#回风井、4#回风井回风,1#回风井地表、2#回风井地表、4#回风井地表设置风机的通风系统方案.

进风井为现有3#进风井、副井、斜井、斜坡道等,为多路进风,有利于降低矿井通风阻力.矿井回风利用现有的1#风井、2#风井、4#风井回风,同时对2#回风井1690 m标高以上风井断面进行刷大(也可在2#回风井旁并联掘进风井),对2#风井1690 m标高以下进行延深.如对2#回风井1690~2010 m风井断面进行刷大,刷大后2#回风井净直径为5 m,也可在1690~2010 m 2#回风井旁并联掘进风井,并联风井井筒净直径为3.5 m,形成并联通风.2#风井延深工程(1690~1390 m)为利用现有16线的2#风井延深而成,1690 m以下2#风井中心点坐标为X=11550.0,Y=88800.0,延深井筒断面应综合考虑二期矿山生产规模400×104t/a的通风需求,井筒净直径为5.0 m、净断面为19.63 m2,延深井深300 m.风机设置在1#回风井、2#回风井及4#回风井地表,作抽出式通风.

该方案优点为:①充分利用原有通风井巷,减少通风井巷工程费用;②主扇安装在地表,维护费用少,管理简单、方便;③风井延深对矿山的正常生产影响小.该方案缺点为东、西区回风量不均衡,西区1#回风井和4#回风井回风量大于东区2#回风井回风量,造成东区部分采场回风线路倒段折返,增大了通风风阻.

方案Ⅱ:3进风井、副井、斜井、斜坡道等多路进风,1#回风井、2#回风井、4#回风井回风,3#进风井地表、1#回风井地表、2#回风井地表、4#回风井地表设置风机的通风系统方案.

进风井为现有3#进风井、副井、斜井、斜坡道等,为多路进风,有利于降低矿井通风阻力.矿井回风利用现有的1#风井、2#风井、4#风井回风,同时对2#回风井1690 m标高以上风井断面进行刷大(也可在2#回风井旁并联掘进风井),对2#风井1690 m标高以下进行延深.如对2#回风井1690~2010 m风井断面进行刷大,刷大后2#回风井净直径为5 m,也可在1690~2010 m 2#回风井旁并联掘进风井,并联风井井筒净直径为3.5 m,形成并联通风.2#风井延深工程(1690~1390 m)为利用现有16线的2#风井延深而成,1690 m以下2#风井中心点坐标为X=11550.0,Y=88800.0,延深井筒断面应综合考虑二期矿山生产规模400×104t/a的通风需求,井筒净直径为5.0 m、净断面为 19.63 m2,延深井深300 m.为了增加3#进风井进风量,在3#进风井地表设置风机,作压入式通风.1#回风井、2#回风井及4#回风井地表设置风机,作抽出式通风.

该方案优点为:①充分利用原有通风井巷,减少通风井巷工程费用;②主扇安装在地表,维护费用少,管理简单、方便;③风井延深对矿山的正常生产影响小.该方案缺点为:①东、西区回风量不均衡,西区1#回风井和4#回风井回风量大于东区2#回风井回风量,造成东区部分采场回风线路倒段折返,增大了通风风阻;②3#进风井安装风机,增加了风机数量及设备购置、安装费用.

方案Ⅲ:3#风井、1#风井、副井、斜井、斜坡道等多路进风,2#回风井、4#回风井回风,2#回风井地表、4#回风井地表设置风机的通风系统方案.

进风井为现有3#风井、1#风井、副井、斜井、斜坡道等,为多路进风,有利于降低矿井通风阻力.矿井回风利用现有的2#风井、4#风井回风,同时对2#回风井1690 m标高以上风井断面进行刷大(也可在2#回风井旁并联掘进风井),对2#风井1690 m标高以下进行延深.如对2#回风井1690~2010 m风井断面进行刷大,刷大后2#回风井净直径为6 m,也可在1690~2010 m 2#回风井旁并联掘进风井,井筒净直径为5 m,形成并联通风.2#风井延深工程 (1690~1390 m)为利用现有16线的2#风井延深而成,1690~1390 m 2#风井中心点坐标为 X=11550.0,Y=88800.0,延深井筒断面应综合考虑二期矿山生产规模400×10t/a的通风需求,井筒净直径为6.0 m、净断面为28.26 m2,延深井深300 m.2#回风井及4#回风井地表设置风机,作抽出式通风.

该方案优点为:①主扇安装在地表,维护费用少,管理简单、方便;②东、西区回风量均衡,减少采场回风线路倒段折返,减少了通风风阻.该方案缺点为:①2#风井如综合考虑二期矿山生产规模400×104 t/a的通风需求,井筒净直径应为6.0 m,增大了通风井巷工程费用;②2#风井刷大及延深会影响矿山的正常生产.

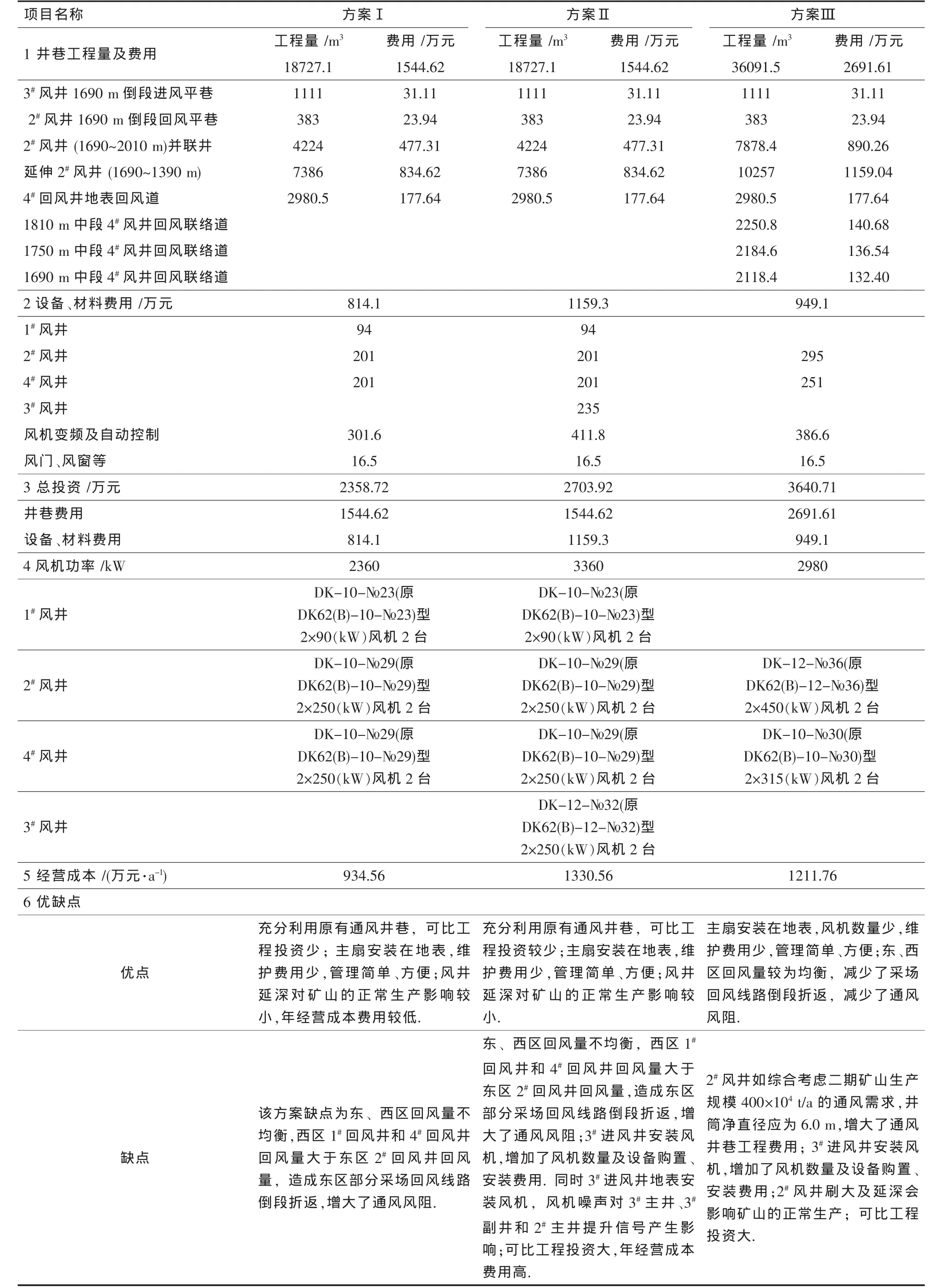

现对方案Ⅰ、方案Ⅱ及方案Ⅲ3个通风方案进行技术经济综合比较,以最终确定采用的通风系统方案,综合比较结果见表2.

从表2的通风方案综合比较可知,方案Ⅱ中3#进风井安装风机,风机数量比方案Ⅰ及方案Ⅲ多,设备购置、安装费用比方案Ⅰ及方案Ⅲ大,同时3#进风井地表安装风机,风机噪声对3#主井、3#副井和2#主井提升信号产生影响,所以,首先要排除方案Ⅱ.方案Ⅰ中充分利用原有通风井巷,可比工程投资比方案Ⅱ、方案Ⅲ少,风井延深对矿山的正常生产影响较小,同时年经营成本费用较低.方案Ⅲ可比工程投资最大,井巷工程费用比方案Ⅰ和方案Ⅱ多1146.99万元,但方案Ⅲ东、西区回风量较为均衡,通风线路较为顺畅,从长远来看通风效果比方案Ⅰ好.因此,如从可比工程投资来选,应选方案Ⅰ,如从通风效果来选,应选方案Ⅲ.

所以,根据以上的分析,经与矿山协商,最终选择方案Ⅰ,即3#进风井、副井、斜井、斜坡道等多路进风,1#回风井、2#回风井、4#回风井回风,1#回风井地表、2#回风井地表、4#回风井地表设置风机的通风系统方案.

2.2 主通风机设备选型

新通风系统方案经通风网络解算一期全矿总风量为507.97 m3/s,等积孔17.2579 m2.二期全矿总风量为669.46 m3/s,等积孔19.4377 m2.根据矿井通风一期、二期所需风量、总阻力、通风机附属装置的阻力、自然风压,计算出矿井通风容易、困难时期所需风量、静压,在通风机特性曲线上,选择满足矿井通风需要的通风机,从而确定通风机的工况点、型号、转速,而后选择相配套的电动机.见表3、表4.

3 通风效果分析

矿山需要进行通风的作业点有回采工作面,掘进工作面,备采工作面以及需要独立供风的硐室[5-8].回采工作面和掘进工作面的需风量,应按照排炮烟和排矿尘的要求分别计算,然后取其较大值作为该工作面的需风量[9].

表2 某铜矿通风方案综合比较表

表3 一期通风机工况

表4 二期通风机工况

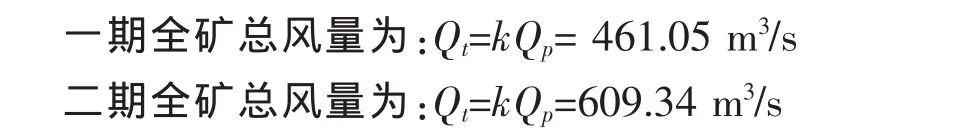

根据某铜矿一期、二期生产能力及采矿方法分别确定同时作业的各工作面需要的最大风量与需要独立通风的硐室风量之和分别为341.52 m3/s和451.36 m3/s,风量备用系数 k=1.25~1.4,考虑某铜矿采矿方法主要为空场法和充填法,取风量备用系数k=1.35,则全矿总风量为:

新通风方案根据通风网络解算,一期总回风量为507.97 m3/s,二期矿井总回风量为669.46 m3/s均能满足设计要求,同时,东、西区回风量及上、下部回风量基本均衡,其总进风量、各中段进风量和回风量、各工作面风量均能达到设计风量的要求.

经测定其中一期1750 m中段回风石门回风量为91.43 m3/s,1690 m中段回风石门回风量为79.39 m3/s,1570 m中段回风石门回风量为45.86 m3/s,1505 m中段回风井回风量为126.34 m3/s,1435 m中段回风井回风量为119.50 m3/s,1330 m中段回风井回风量为45.46 m3/s;二期1810 m中段回风井石门回风80.53 m3/s,17500 m中段回风井石门回风94.72 m3/s,1690 m中段回风井石门回风83.12 m3/s,1570 m中段回风井石门回风55.02 m3/s,1505 m中段回风井回风150.49 m3/s,1435 m中段回风井回风146.00 m3/s,1330 m中段回风井石门回风150.49 m3/s,新通风系统方案一期、二期均能满足矿山实际生产通风要求.

4 结 论

某铜矿新通风系统为中央多井进风两翼回风的压抽混合式通风系统,新系统满足通风性能要求,起到减少污风串联,提高采掘作业面空气质量.矿山今后对深部开采需注意如下通风问题:

(1)加快(1690~2010 m)2#并联回风井及 1505 m、1435 m等中段专用回风道的开拓掘进工作,以便尽早形成完整的通风系统.

(2)矿山应强化开采,力求缩短采场采准、回采时间,减少同时回采的采场数.

(3)回采顺序应严格遵循先采上盘、后采下盘的回采顺序,以保证1615 m、1555 m、1505 m和1435 m等回风联络道在回采期间不至遭受破坏.

(4)在井下必要的地点安设通风构筑物对矿井风流进行调控,实现风量的有效调节和合理分配.对回采结束的采场及时进行密闭,加强对通风构筑物和通风状况的检查和管理,减少漏风.

[1]王英敏.矿井通风与防尘[M].北京:冶金工业出版社,1993.

[2]邱继发.关于矿井通风若干问题的探讨[J].煤炭技术,2008,27(4):151-152.

[3]陈喜山,梁晓春,李 杨.金属矿山矿井通风技术的新进展[J].金属矿山,2002,(9):55-57.

[4]郭斯旭,吴振坤,刘其忠,等.矿井通风中要重视的几个问题[J].矿山环保,2001,(2):32-33.

[5]张新科.矿井通风系统优化改造与技术分析[J].2010,(3):33-35.

[6]彭 涛,刘志辉.湖南有色矿井通风现状分析与对策研究[J].湖南有色金属,2010,26(4):15-17.

[7]王乃斌.非煤地下矿山矿井通风技术的探讨[J].现代矿业,2010,(2): 134-135.

[8]张维滨,郭树林,姚 香,等.中国金属矿山深井通风技术研究现状综述[J].采矿矿业,2009,30(9):26-29.

[9]韩贞健,黄德镛,罗常敏.银厂坡矿井下通风系统改造[J].中国矿山工程,2010,39(1):2-3.

Ventilation System Optimization of a Copper Mine

WU Chang-fu1,TIAN Mei-zhi1,Li Le-nong2

(1.Faculty of Resources and Environment Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China;2.Jiujiang Ganxun Security Assessment Co.,Ltd.,Jiujiang 332000,China)

The subjected copper mine is a large-scaled multi-metal mine,whose ore deposits are mined from main and auxiliary shafts.The exhaust ventilation system applied in this mine is two-winged diagonal with the pattern of central air-intake and two-winged air-return.The ventilation system can’t meet the output increase and deeper mining,resulting in the current disorder of the mine air flow and insufficient wind in the major working face.The ventilation system is optimized by applying diagonal layout wings with multi-channel wind in-take in the central and two-winged air return.

ventilation system;diagonal;optimization

TD724

A

1674-9669(2011)04-0034-05

2011-04-23

邬长福(1963- ),男,教授,主要从事矿井通风与方案优化方面研究,E-mail:Wcf1963@tom.com.