如何理解贯彻GB/T11206-2009《橡胶老化试验表面龟裂法》

谢宇芳,易 军,阳 琰

(广州合成材料研究院有限公司,广东 广州,510665)

如何理解贯彻GB/T11206-2009《橡胶老化试验表面龟裂法》

谢宇芳,易 军,阳 琰

(广州合成材料研究院有限公司,广东 广州,510665)

对GB/T11206-2009进行了详细介绍,分别采用四种方法对天然橡胶(NR)、氯丁橡胶(CR)和三元乙丙橡胶(EPDM)在静态应变下进行自然老化试验,验证了新标准的适用性和可行性。

静态应变;龟裂;天热橡胶;氯丁橡胶;三元乙丙橡胶

GB/T11206-2009《橡胶老化试验 表面龟裂法》是橡胶试样在静态应变状态下老化时表面发生龟裂的试验方法和评价方法。本标准于2009年重新修订,代替了GB/T11206-1989。为了使企业更好地理解和正确地执行本标准,进一步宣贯本标准的试验方法,对本标准试验方法的内容:包括主要内容和适用范围、试验原理、新旧标准试验条件的变化、试验程序、试验结果的判定、验证试验及结果分析、影响试验的因素等作如下介绍。

1 主要内容和适用范围

本标准规定了橡胶试样在静态应变状态下老化时表面发生龟裂的试验方法和评价方法。

本标准适用于橡胶在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行的老化试验。本标准不适用于暴露在由于放电而产生高浓度臭氧的环境下的电绝缘材料或橡胶部件;也不适用于硬质橡胶。

2 试验原理

橡胶试样在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行老化试验时,其表面会由于受臭氧等因素的作用而产生龟裂。此裂纹的方向基本上是与试样受应力的方向互相垂直的。

一般情况下,橡胶试样在户外自然曝晒或置于臭氧老化箱内时,橡胶试样只有处于拉伸或弯曲状态下才会发生龟裂,没有受到应力作用的试样则不会发生臭氧龟裂。如橡胶置于不含臭氧的环境中,如光老化或热老化环境下,纵使橡胶试样处于拉伸或者弯曲状态,橡胶会产生老化但是表面一般不会发生类似的臭氧龟裂现象,光老化引起的橡胶龟裂现象一般呈不规则的网状裂纹。

由于橡胶表面龟裂的深化发展,会引起橡胶原有性能的下降甚至失效,因此对橡胶试样进行老化龟裂试验,就能相对地评价其耐老化性能的优劣。

不仅由于试验未确定与使用寿命的关系,并且由于重复的样品在不同的场地得出的测试结果不一定具有再现性,所以本标准不适用于作为采购技术文件。实验室的检测结果与实际使用情况之间并无明确的相关关系,本标准主要用于对两种或两种以上橡胶材料的耐老化龟裂性能进行比较。

3 与采用标准的差异

本标准修改采用ASTM D518-1999《橡胶老化表面龟裂试验方法》,主要差异如下:

1)增加GB/T528,因为哑铃形试样的制备应按GB/T528的规定进行。

2)增加矩形试样拉伸法中的2型试样,尺寸为长100mm,宽(10±0.3)mm,厚度(1.0±0.1)mm或(2.0±0.2)mm。使用本尺寸样品的优点主要在于试样属于窄形试样,横截面小,内应力小,易于拉伸得到相应的伸长率并安装在试样架上,伸长率精度高。

3)增加哑铃形试样拉伸试验法,因为哑铃形试样易于进行各种伸长率的拉伸变形试验,其有效工作部位受拉伸的应力分布均匀,老化后表面发生的龟裂裂纹分布也较均匀,断裂时断裂面也在有效工作部位内,易于检测和观察。哑铃形试样还可以测定试样的拉伸性能,有利于对橡胶样品作出综合全面的评价。(本标准第17~20章)

4)试样厚度由 1.9mm~2.5mm 更改为(2.0±0.2)mm,因为在国内橡胶试样一般按(2.0±0.2)mm进行制备样品。

5)增加详细的检测和评价方法,并且具有适用性和可操作性。检测和评价方法不同,在 ASTM D518-1999中并无详细的橡胶老化后的检测和评价方法,不利于检测结果的评定。(本标准第21~22章)

6)增加资料性附录B“试样龟裂等级参考照片”,便于检测中参照评级。

4 与前版本GB/T11206-1989的差异

1)用锥形试样拉伸试验法代替三角条形试样弯曲法;

2)矩形试样拉伸试验法中规定的样品尺寸由一种增加为两种。

5 试验方法介绍

本标准一共有四种试验方法:

a)矩形试样拉伸法;

b)矩形试样弯曲试验法;

c)锥形试样拉伸法;

d)哑铃形试样拉伸法.

5.1 矩形试样拉伸法

5.1.1 试样的规格

试样为矩形,有两种尺寸。1型试样长150mm,宽(25±0.5)mm,厚度(2.0±0.2)mm;2 型试样长100mm,宽(10±0.3)mm,厚度(1.0±0.1)mm 或(2.0±0.2)mm。两种样品都应用标准裁刀裁取,试样的裁切方向应为其压延方向。不同规格的试样的试验结果不能作比较。

5.1.2 试验过程

将试样用适合的紧固件紧固在符合标准要求的试样架上,样品之间的距离为6mm,定伸20%。将拉伸后的试样暴露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。然后按规定的时间检查试样并记录老化情况。

5.2 矩形试样弯曲试验法

5.2.1 试样的规格

试样为矩形,长95mm,宽为(25±0.5)mm,厚度为(2.0±0.2)mm,如图1所示。试样应用标准裁刀裁取,试样的裁切方向应为其压延方向。

5.2.2 试验过程

按标准的要求制备夹持夹具,然后将试样安装在夹具上,使其外露在夹具外的部分弯曲成环状,试样被夹紧后各画线标识段的伸长率:1区和8区为0%,2区和7区为18.5%,3区和6区为25%,4区和5区为12%。样品之间最小距离6mm。

图1 试样各划线标识段及被紧固后的环状状态Fig.1 Cross-sectional view of mounted looped specimen showing elongation at different parts

将安装后的试样暴露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。然后按规定的时间检查试样并记录老化情况。

5.3 锥形试样拉伸法

5.3.1 试样的规格

试样为锥形,尺寸如图2所示,用标准裁刀裁取,厚度为(2.0±0.2)mm。试样的裁切方向应为其压延方向。

图2 锥形试样示意图Fig.2 Tapered specimen

A—试样底部的宽度,25mm;

B—试样顶部的圆弧半径、试样底部两孔分别到底部和侧边的距离,6mm;

C—试样顶部孔位到底部两孔连接线的垂直距离,125mm。

5.3.2 试验过程

将试样固定在试样架上并按标准要求拉伸至规定的伸长并在试样的不同部位得到三种不同的伸长率(10%、15%、20%),将安装后的试样暴露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。然后按规定的时间检查试样并记录老化情况。

5.4 哑铃形试样拉伸法

5.4.1 试样的规格

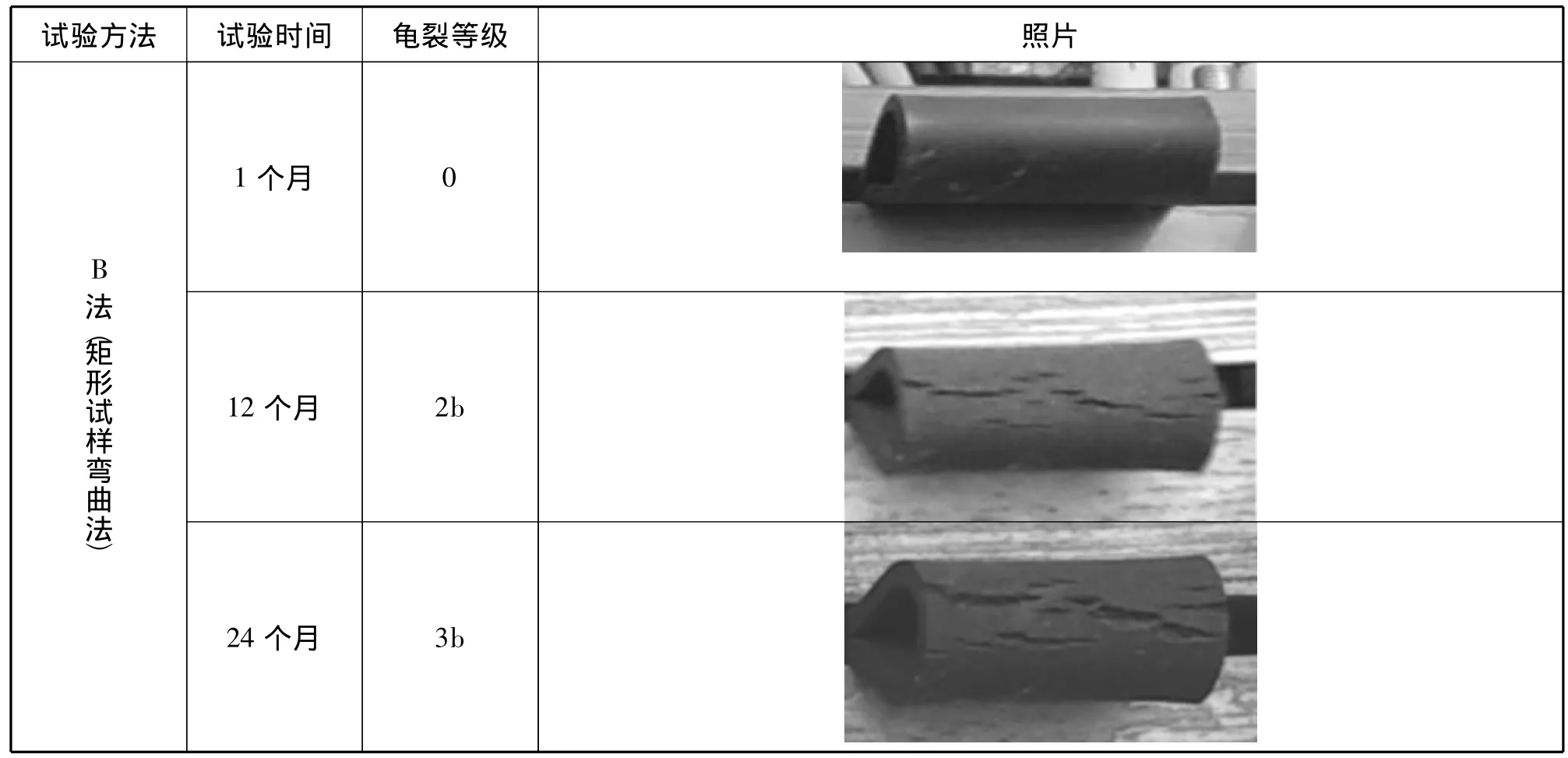

试样为1型哑铃形,其规格、要求应符合GB/T 528的有关规定。试样表面应平整、光滑,无任何缺陷或机械损伤。试样作静态拉伸状态。伸长率可根据橡胶实际使用状态来选取,一般采用拉伸20%,不宜小于5%。也可从下列伸长率中选用一种或几种进行试验:

5.4.2 实验过程

将试样的工作部位拉伸至规定的伸长率后固定在试样拉伸架上,将安装后的试样暴露在大气环境和阳光直接照射下进行老化试验,试样的曝露面朝南,且与水平面的倾角呈45°角,最好能放置在建筑物的顶层。然后按规定的时间检查试样并记录老化情况。

6 结果判定

用龟裂出现时间(ta)来表示,即及时记录试样表面龟裂刚出现的时间,结果取中值。

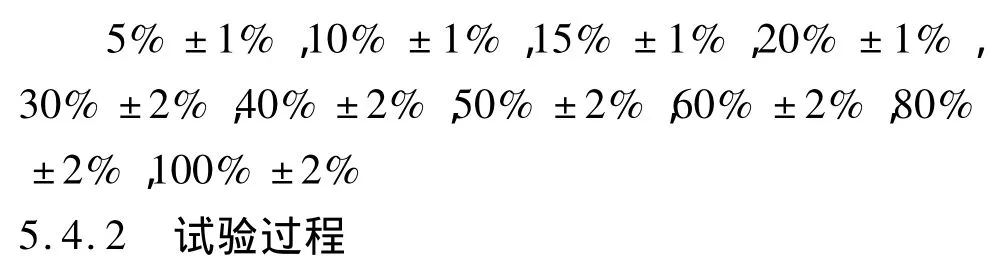

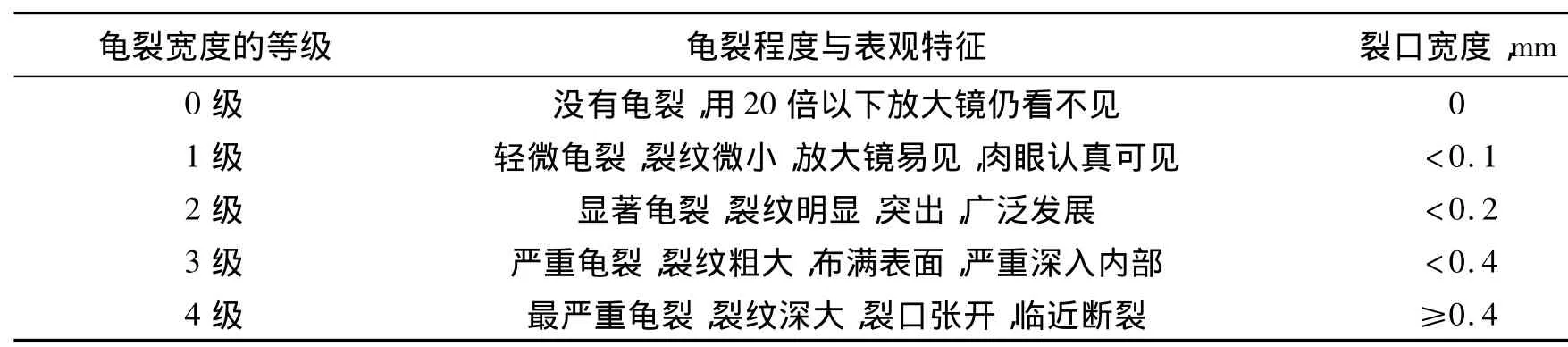

用龟裂变化的严重程度(即龟裂等级)来表示。龟裂程度以龟裂宽度和龟裂密度分别按表1和表2所列的等级进行评定,组合后作为结果(取中值)。

龟裂宽度等级划分为0级~4级,以试样的有效工作表面出现的最大裂口宽度来区分(可用读数放大镜测量),按表1进行评定。

龟裂密度等级划分为a级~c级,以试样的有效工作表面在每厘米(应力方向长度)内出现裂纹的平均条数(即密度)来区分(可用读数放大镜测量),按表2进行评定。

表1 试样表面龟裂宽度的等级Table 1 The grade of cracking width on the surface of specimen

表2 试样表面龟裂密度的等级Table 2 The grade of cracking width on the surface of specimen

龟裂等级的评定以裂口宽度为主,以裂纹密度为辅,将宽度的等级和密度的等级两者组合起来表示试验结果,如龟裂宽度为2级,龟裂密度为c级,则试样的龟裂等级为2c级。

7 验证试验

7.1 试验简介

7.1.1 试样

本次试验选用了三种橡胶,分别有天然橡胶NR(不饱和橡胶)、氯丁橡胶CR、三元乙丙橡胶EPDM(饱和橡胶)。

7.1.2 试验条件选用标准规定的四种试验方法。

7.1.3 试验时间24个月。

7.1.4 四种方法试样固定方式见表3。

表3 四种方法试样的固定方式Table 3 Tour methods for mounting specimens

7.2 试验结果

7.2.1 天然橡胶NR的自然暴露试验结果

表4 天然橡胶NR的自然暴露试验结果(A法)Table 4 The natural weathering results of NR(method A)

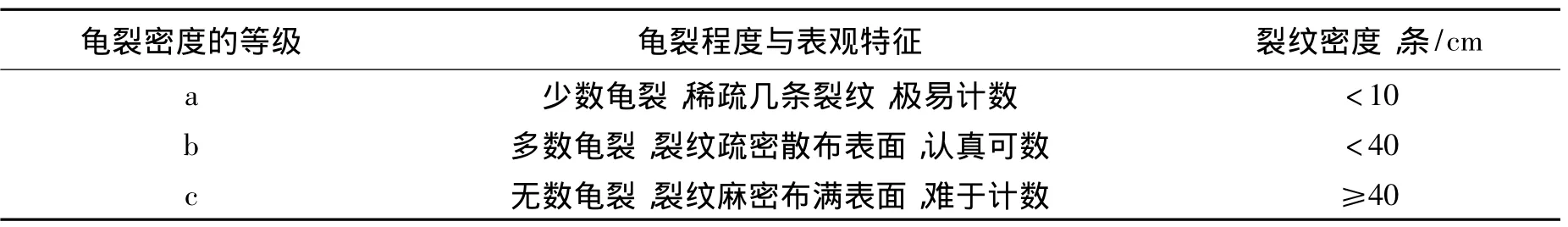

表5 天然橡胶NR的自然暴露试验结果(B法)Table 5 The natural weathering results of NR(method B)

表6 天然橡胶NR的自然暴露试验结果(C法)Table 6 The natural weathering results of NR(method C)

表7 天然橡胶NR的自然暴露试验结果(D法)Table 7 The natural weathering results of NR(method D)

7.2.2 天然橡胶试验结果分析

老化龟裂直至断裂时间:锥形试样和哑铃型试样最早呈现断裂状态,环形试样与小矩形试样次之,大矩形试样最迟,即:

锥形试样≈哑铃型试样>环形试样≈小矩形试样>大矩形试样(断裂最早出现时间)。

原因分析:

a 天然橡胶属于不饱和橡胶,在臭氧、阳光和水的影响下容易产生龟裂;

b 锥形试样和哑铃型试样由于正面及背面都容易受到臭氧、阳光和水的影响,龟裂也是从两面同时向内部发展,导致其最早断裂;

c 小矩形试样及矩形弯曲成环状试样一般情况下只是暴露表面容易受到臭氧、阳光和水的影响,龟裂也是从暴露表面向内部发展,所以出现断裂的时间也慢于锥形试样和哑铃型试样;

d 大矩形试样一般情况下也只是暴露表面受到臭氧、阳光和水的影响,并且由于其样品尺寸较大,由出现裂口直至完全断裂的时间也最长。

7.2.3 氯丁橡胶CR的自然暴露试验结果

表8 氯丁橡胶(CR)的自然暴露试验结果(A法)Table 8 The natural weathering results of CR(method A)

表9 氯丁橡胶(CR)的自然暴露试验结果(B法)Table.9 The natural weathering results of CR(method B)

表10 氯丁橡胶(CR)的自然暴露试验结果(C法)Table.9 The natural weathering results of CR(method C)

表11 氯丁橡胶(CR)的自然暴露试验结果(D法)Table.11 The natural weathering results of CR(method D)

7.2.4 氯丁橡胶试验结果分析

自然暴露试验出现龟裂时间:矩形环状试样>矩形试样≈锥形试样≈哑铃型试样(以最早出现龟裂的时间排序)

原因分析:

a 氯丁橡胶属于饱和橡胶,在臭氧、阳光和水的影响下不容易产生龟裂;

b 环形试样顶部附近区域的最大变形率为25%,比其他三种试样的最大伸长率都大,并且在环形试样顶部位置的应力相对集中,在臭氧、阳光和水同等条件下,最易产生龟裂。

7.2.5 三元乙丙橡胶的自然暴露试验结果

表12 三元乙丙橡胶(EPDM)的自然暴露试验结果(A法)Table 12 The natural weathering results of EPDM(method A)

表13 三元乙丙橡胶(EPDM)的自然暴露试验结果(B法)Table 13 The natural weathering results of EPDM(method B)

表14 三元乙丙橡胶(EPDM)的自然暴露试验结果(C法)Table 14 The natural weathering results of EPDM(method C)

表15 三元乙丙橡胶(EPDM)的自然暴露试验结果(D法)Table 15 The natural weathering results of EPDM(method D)

7.2.6 三元乙丙橡胶试验结果分析

自然暴露试验出现龟裂时间:矩形环状试样≈矩形试样≈锥形试样≈哑铃型试样(以最早出现龟裂的时间排序)。

原因分析:

三元乙丙橡胶属于饱和橡胶,在臭氧、阳光和水的影响下不容易产生龟裂。

8 综述

通过以上验证试验证明,本标准适用于橡胶在静态拉伸或弯曲状态下置于大气环境下或含臭氧介质中进行的老化试验,并且通过对不同橡胶试样进行老化龟裂试验,能相对的评价其耐老化性能的优劣。

9 经验总结

1)当本标准用于评价的橡胶种类为不饱和橡胶时,试验方法推荐使用锥形试样(C法)或者哑铃型试样(D法),因为这两种方法能在最短时间内给出比较结果。

2)当本标准用于评价的橡胶种类为饱和橡胶时,试验方法推荐使用矩形环状试样(B法),因为这种方法能在最短时间内给出比较结果。

3)以上经验总结不一定适用于所有橡胶。

[1]GB/T11206-2009《橡胶老化试验 表面龟裂法》

[2]ASTM D518-1999<Standard Test Method for Rubber Deterioration Surface Cracking>

[3]GB/T11206-1989《橡胶老化试验 表面龟裂法》

[4]GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》

How to Understanding and Implementing GB/T11206-2009《Standard test method for rubber deterioration—surface cracking》

XIE Yu-fang,YI Jun,YAND Yan

(Guangzhou Research Institute of Synthetic Materials,Guangzhou 510665,Guangdong,China)

GB/T11206-2009 is detailed introduced in this article.Natural weathering was carried out by four methods on NR,CR and EPDM under static stain,which verified the serviceability and feasibility of the new standard.

static strain;cracking;NR;CR;EPDM

TQ 330.1+4

2011-05-23