石灰石―石膏法与氨法脱硫技术比较

黄丽娜,缪明烽,陈茂兵,秦翠娟

(中环 (中国)工程有限公司,江苏 南京 210008)

石灰石―石膏法与氨法脱硫技术比较

黄丽娜,缪明烽,陈茂兵,秦翠娟

(中环 (中国)工程有限公司,江苏 南京 210008)

分别介绍了石灰石―石膏法烟气脱硫技术与氨法烟气脱硫技术的特点,并从技术、经济、环保等方面对这两种湿法脱硫技术进行了比较。指出在短期内石灰石―石膏法脱硫技术仍将占据脱硫行业的主导地位,但氨法烟气脱硫技术更适合我国国情,具有广阔的发展前景。

湿法脱硫;石灰石―石膏法;氨法;比较

烟气脱硫技术是国际上普遍采用的有效控制火电厂 SO2排放的技术。目前,世界各国开发的脱硫技术已达上百种。根据脱硫剂是否以浆液状态进行脱硫及脱硫产物的干湿状态可以分为湿法、半干法和干法三类,其中湿法脱硫工艺应用最广,占世界脱硫总装机容量的 85%左右[1]。我国 90%以上的烟气脱硫工程采用的是石灰石―石膏湿法脱硫工艺,但经过多年的运行也暴露出一些问题[2-3]。氨法脱硫技术尽管市场占有份额不多,但由于其是真正可实现循环经济的绿色脱硫工艺,正越来越受到重视[4]。本文结合工程应用实际情况,从技术、经济、环保等方面对这两种技术进行比较。

1 石灰石―石膏湿法脱硫技术的特点

石灰石―石膏湿法脱硫技术是目前世界技术上较成熟、实用业绩多、运行状况较稳定的脱硫工艺,已有几十年的运行经验。脱硫工艺系统主要包括:烟气系统、吸收氧化系统、浆液制备系统、石膏脱水系统、排放系统等。在脱硫过程中,脱硫效率可高达95%以上,吸收剂利用率高 (90%以上),钙硫比较低,对锅炉负荷变化有良好的适应性,在不同的烟气负荷及 SO2浓度下,脱硫系统仍可保持较高的脱硫效率及较好的系统稳定性[5]。

国内脱硫公司有三十多家,主要引进了 B&W(巴威 )、斯坦米勒、KAWASAKI(川崎 )等国外几家大公司的先进湿法脱硫工艺,并在此基础上吸收创新,研究开发了具有自主知识产权的脱硫工艺,能根据电厂的实际情况设计出最佳的工艺参数。

2 氨法脱硫技术的特点

湿法氨水脱硫工艺最早是由德国克卢伯公司于20世纪 70年代开发的Walther工艺,80年代初得到一定的应用,其中 1套脱硫装置的处理烟气量为750000m3/h。经世界各国过多年研究,原有氨法脱硫气溶胶问题得到改进,进入工业推广使用阶段。1956年,我国建立了第一套氨法回收硫酸厂尾气中SO2的工业规模装置。我国上海硫酸厂、上海吴泾化工厂等近百套硫铁矿制酸装置都采用氨法脱除尾气中的 SO2,目前仍在使用。

氨法脱硫工艺的主要特点是可将回收的 SO2和氨全部转化为硫酸铵化肥,实现了废物资源化,脱硫效率高达 95%~99%,对环境的适应性广,运行费用可通过其副产物的销售来降低,且经济效益随烟气中的 SO2含量的增加而更佳,尤其适合燃用中高硫煤的电厂。脱硫过程中形成的亚硫铵对 NOx具有还原作用,可同时脱除 20%左右的 NOx[7-8]。

目前,国内以氨法为主的脱硫公司有十家左右,各家公司基本上围绕如何更好地控制硫铵气溶胶的生成和逃逸,亚硫酸氨氧化和硫氨结晶等难点,对氨法脱硫系统进行相应改良优化,形成具有各自特色的氨法脱硫技术。

3 两种脱硫技术比较

3.1 设计参数

以 300MW机组配套烟气脱硫工程为例,脱硫系统入口烟气温度为 136℃,年运行时间为 7200 h,主要烟气参数 (标态,干基,6%O2)见表 1。

3.2 技术比较

石灰石―石膏法脱硫是把石灰石磨成粉后与水混合,制成石灰石浆液,不断补充到吸收塔内。经升压风机增压的原烟气经 GGH冷却,烟温从 136℃降至 100℃,随即进入吸收塔。在吸收塔内,烟气向上流动被向下流动的循环浆液以逆流方式洗涤,循环浆液则通过循环泵向上输送到喷浆层内设置的喷嘴喷射到吸收塔中,气体和液体得以充分接触,以便脱除 SO2、SO3、HCl和 HF,同时生成的 CaSO3在吸收塔底部与鼓入的氧化空气发生化学反应,最终生成石膏。吸收塔底部的石膏浆液先在水力漩流器中稠化至含固量约 40%,然后经带式真空过滤机过滤,脱除其中的大部分雾滴,得到含水量小于 10%的石膏。脱硫后的净烟气经两级除雾器去除水分,再返回至 GGH进行加热,温度从 45℃升至 80℃以上,通过烟道进入烟囱排向大气。

氨法脱硫采用单塔工艺:引风机来的原烟气进入脱硫塔中,与循环吸收溶液逆流接触反应生成亚硫酸铵;脱硫后净烟气经二级除雾器去除夹带的绝大部分雾滴,由烟囱排出;亚硫酸铵在塔底被氧化成硫铵;35%的硫氨溶液由料液取出泵从脱硫塔打入母液箱,再进入设置有抽真空系统的蒸发结晶器,料液在 70℃左右达到沸点,比正常蒸发下降了 40℃,大大降低了蒸汽用量;蒸发结晶器出口含固量为30%的硫酸铵料浆,经离心机进一步分离后进入干燥机造粒,得到含水率低于 3%的硫酸铵产品。

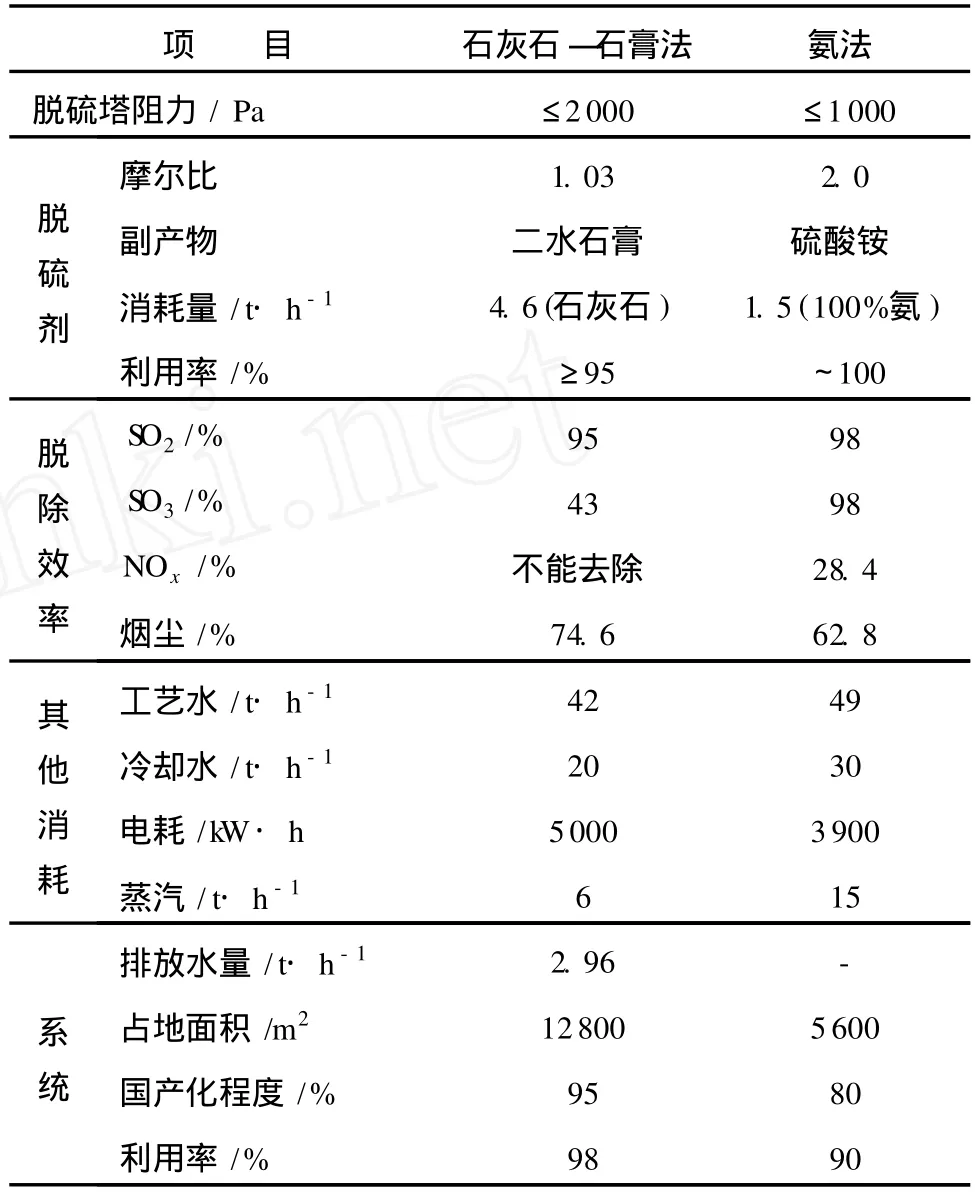

从上述分析可以看出,两种脱硫技术由于吸收剂纯度较高均具有腐蚀性,且反应产物固体含量大,存在腐蚀和堵塞现象,这也是湿法脱硫的“诟病”,因此对设备材质要求较高。两种脱硫技术主要工艺参数比较见表 2。

表 2 两种脱硫技术主要工艺参数比较

从表 2可以看出,石灰石―石膏法占地面积相对较大 (几乎是氨法的两倍);脱硫塔阻力大,需要增压风机;浆液循环量大,耗电量较高;不能很好地脱除 SO3和 NOx等污染物。氨法脱硫技术存在问题是排出烟气中的氨生成亚硫酸铵、硫酸铵和氯化铵等难以除去的气溶胶,造成氨损失和烟雾排放;硫铵结晶过程能耗大,对加热器材质要求较高;设备国产化程度和系统利用率均不及石灰石―石膏法。

3.3 经济比较

两种脱硫技术主要经济指标比较见表 3。从表3所示的具体经济技术指标来看,石灰石―石膏法所用脱硫剂石灰石价格低廉,而氨法脱硫技术吸收剂氨的费用较高,占运行成本的比重较大。值得注意的是,随着工艺和设备国产化程度的不断提高,石灰石―石膏法平均单位造价已由 20世纪 80年代引进国外技术时的 1200元/kW[9],降到了现在的 100元/kW,甚至更低,这使其运行费用主要集中在电耗上,因此进一步减低电耗是石灰石―石膏法工艺技改的关键。氨法脱硫技术的副产品销售收入可以抵消大部分脱硫成本,使其发电成本低于石灰石—石膏法,可以预测当烟气中 SO2含量更高时,氨法脱硫项目完全有可能实现盈利。

表 3 两种脱硫技术主要经济指标比较

3.4 环保特性比较

石灰石—石膏法在脱硫的同时产生大量的CO2,在大气层中的超量沉积,将加剧温室效应,导致全球气候变暖。其脱硫的最终产物主要是石膏,石膏中 CaSO4·2H2O含量一般在 90%左右,呈灰(黑 )色粉未状 ,其主要杂质为 CaCO3、MgCO3、惰性物质和粉煤灰等。目前,脱硫石膏主要应用于水泥缓冲剂,但水泥生产中仅能掺入约 5%,且脱硫石膏中尚含有 10%的附着水分。由于水泥厂的生产设备如料仓、输送设备及计量设备等都是为块状天然石膏设计的,换成脱硫石膏时,易出现膨料、下料不畅等问题而造成设备堵塞,故石膏的综合利用存在着多方面的制约。据统计,目前我国脱硫石膏的利用率不超过 10%。我国天然石膏资源丰富,市场价格不高,因此脱硫石膏不具备与天然石膏竞争优势,基本上抛弃处置,如此不但占用了大量土地,也对环境存在极大的威胁。脱硫工艺过程中还产生了一定量呈弱酸性的废水,pH值为 5.0~6.0,废水中主要污染物是石灰石、亚硫酸钙、石膏及煤中的卤素和重金属如 F、Cl、Cd等。由于脱硫废水的水质比较特殊,处理难度较大,处理费用高。

氨法的副产物主要是化肥,且在工艺过程中无废水和废渣排放,实现资源良性循环利用,将我国烟气脱硫工业与化肥工业密切相结合,使得脱硫剂NH3来自于化肥工业,又回到化肥工业。

4 结语

国家相关职能部门指导性意见为:在新、扩、改300MW机组 FGD上或要求有较高脱硫率时,采用湿式石灰石―石膏技术,且在石灰石—石膏湿法工业应用过程中,技术人员通过简化设备,优化吸收塔结构,用计算机优化系统各操作参数等手段,不断完善优化工艺,使其保持竞争优势。因此在短期内石灰石—石膏湿法脱硫技术仍将占据脱硫行业的主导地位。我国是“缺硫不缺膏”,我国合成氨产量位居第一,分布面广,氨源丰沛。同时,又是世界氮肥第一大国,土壤严重缺硫,硫铵具有较大的市场潜力。氨法脱硫技术更适合我国国情、符合循环经济发展,而且其具有脱硫脱硝一体化的特点[10],因此其应用前景将越来越广阔。

[1]李俊华,陈建军,郝吉明.控制大气污染化工技术的研究进展[J].化工进展,2005,24(7):703-709.

[2]李斌,李刚,裴磊,等.湿法烟气脱硫系统设计中应注意的问题[J].电力环境保护,2009,25(3):19-20.

[3]梁坤,孙燕青.石灰石—石膏湿法脱硫技术问题及脱硫效率探讨[J].内蒙古石油化工,2010,(3):95-96.

[4]葛能强,邵永春.湿式氨法脱硫工艺及应用[J].硫酸工业,2006,(6):10-15.

[5]郝吉明,马广大.大气污染控制工程[M].北京:高等教育出版社,2002.

[6]缪天成.我国治理二氧化硫污染的历程和建议 [J].硫酸工业,2000,(1):1-9.

[7]徐长香,傅国光.氨法烟气脱硫技术综述 [J].电力环境保护,2005,21(2):17-20.

[8]史海元,于志刚.锅炉烟气氨法脱硫技术简介[J].内蒙古石油化工,2008,(21):82-83.

[9]赵鹏高.我国燃煤电厂烟气脱硫技术与设备国产化进展、问题及建议[J].电力环境保护,2004,20(2):1-2,10.

[10]雷士文,雷世晓,王德敏.氨法烟气脱硫脱硝的技术特征[J].电力环境保护,2006,22(2):32-34.

Comparison between limestone-gypsum and ammonia wet flue gas desulphurization technologies

The characteristics of l im estone-gypsum and ammonia wet flue gas desulphurization technologies were introduced respectively.The techno logic performance,econom ic index and environmental influence of l im estone-gypsum desulphurization process were compared w ith ammonia desulphurization process.It is concluded that l im estone-gypsum desulfurization process is still taken as the chief technology in short term,and ammonia desulphurization process w ill be w idely used in china in future.〗

wet desulfurization;l im estone-gypsum desulfurization;ammonia desulfurization;compatison〗

X701.3

B

1674-8069(2011)05-026-03

2011-06-07;

2011-08-30

黄丽娜 (1982-),女,江苏启东人,工程师,主要从事火电厂烟气脱硫、脱硝技术研究。E-mail:hrena@gcl-eng.com