浅谈镀锌配位剂引起的故障

王征颢

(科文特亚表面处理技术(苏州)有限公司,江苏苏州 215124)

浅谈镀锌配位剂引起的故障

王征颢

(科文特亚表面处理技术(苏州)有限公司,江苏苏州 215124)

0 前言

最近一家客户的10 000 L碱性锌酸盐滚镀挂镀一体槽液在新开缸两个月后,挂镀一直很好,镀出来的产品很漂亮;但滚镀生产的产品,零件的两头(或是零件的尖端部位)出现发黑现象。经过多次测试改进,最终问题得到解决,获得了客户的满意。

1 处理过程

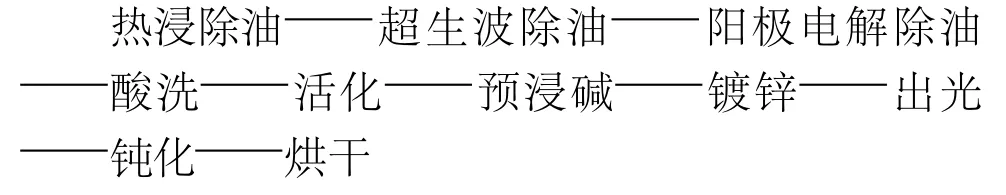

1.1 工艺流程

1.2 镀液配方及操作条件

Zn2+8~12 g/L,NaOH 110~130 g/L,添加剂(配位剂,光亮剂,除杂剂)适量,镀液温度 20~32℃,滚筒孔径4 mm,滚镀电流密度0.5~1.0 A/dm2,挂镀电流密度1.0~2.5 A/dm2。

(1)分析槽液各成分的质量浓度,都控制在工艺范围内,赫尔槽试验所得试片的外观也正常,看不出任何缺陷。

(2)加强前处理,将酸洗槽及阳极电解除油槽各成分的质量浓度控制在工艺范围内,试镀,故障没有消失。

(3)用活性炭2~3 g/L,锌粉1 g/L进行小电流电解24 h后,试镀,故障没有消失。

(4)查看添加剂记录表,计算1 000 A·h的消耗量,光亮剂和除杂剂添加正常,没有超出规定的范围,但配位剂的添加量是规定范围的2倍。故停止添加配位剂或减少添加量,镀槽工作一段时间,情况逐渐好转,故障慢慢消失,2天后恢复到正常工作状态。

2 故障分析

从上述故障分析情况看,在滚镀过程中,零部件两端或尖端部位发黑,主要是配位剂添加过多所引起的。滚镀与挂镀本质的区别在于:被镀零部件周围的有效离子的质量浓度的更新速度,滚镀是在一个狭窄的空间里,有效离子的质量浓度的更新速度比挂镀的慢。

图1 电镀零件的截面图

图1为电镀零件的截面图。由图1可知:(1)电流在阴极、阳极间总是走最短路线;(2)零部件的尖端部位更容易获得电子而放电;(3)零部件的中心部位是在低电流密度区。

在滚镀工作过程中,零部件的两端或尖端部位更容易获得电子而放电,放电速率较快。如果配位剂过多,沉积速率放慢,即:Zn2+的放电速率减慢,使得 H+的放电速率加快。在零部件的两端或尖端部位电镀放电的瞬间,H2O→H++OH-反应向右方向进行,析出大量的 H2,零部件周围的OH-的质量浓度瞬间提高很多,势必有氢氧化物沉淀生成而夹杂在镀层中,从而改变镀层的微观结构。在出光或钝化后会看到零部件的两端或尖端部位有发黑现象。

3 结语

一般都认为在镀锌过程中,配位剂过多不会有什么坏的影响,最多造成沉积速率减慢。所以客户为了提高深镀能力,往镀槽里添加过多的配位剂。尤其在滚镀挂镀一体的情况下,两种工艺对添加剂的消耗量是不一样的。故在生产过程中,必须权衡好添加剂的添加量,否则也会导致因添加剂过多而产生故障,同时增加生产成本。

TQ 153

B

1000-4742(2011)04-0048-01

2010-09-27