铝合金局部阳极氧化工艺的应用

郭敏智

(中航工业中南传动机械厂,湖南长沙 410200)

铝合金局部阳极氧化工艺的应用

郭敏智

(中航工业中南传动机械厂,湖南长沙 410200)

0 前言

铝合金比强度高、质量轻的特点使其在宇航和航空工业及民用工业中被广泛应用。通常对铝合金采用阳极氧化处理来提高其防护能力,但在很多特殊情况下,我们需要对工件局部表面实施阳极氧化。相对于整体阳极氧化,局部阳极氧化的工艺要复杂一些,因为存在局部保护的问题而增加了处理难度。笔者在表面处理车间工作多年,接触了多种局部阳极氧化工件的加工,小有体会,现总结如下,以供参考。

1 在槽中进行的局部阳极氧化

1.1 工艺特点

该工艺适用于处理表面几何形状复杂,非阳极氧化区域有特殊要求或镶崁了其它材质金属的零件。

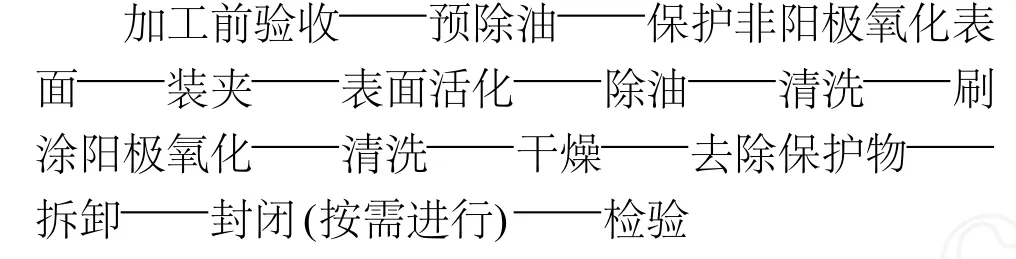

1.2 工艺流程

1.3 主要工序说明

1.3.1 预除油

采用三氯乙烯蒸汽除油或者有机溶剂清洗,以去除工件上的油脂、标记或者其它污物,为保护物提供良好的结合力。

1.3.2 保护

保护是该工艺流程中最重要的一步。应当根据所用溶液的工作温度和工件的特点选择合适的保护物。

(1)蜡适用于40℃以下的溶液温度。超过此温度蜡保护层会变软融化。

(2)绝缘漆适用的温度范围比较宽,但其耐碱的性能不太好,在碱性溶液中浸渍时间长容易造成保护层的边界翻起而失效。

(3)专用夹具一般采用铝、聚氯乙烯塑料、尼龙等材料制作。采用专用夹具保护,一定要注意它的密封效果,否则渗漏溶液后极易产生缝隙腐蚀和双极性腐蚀。

应当注意的是,不管采用何种保护方法,都会有一个保护过渡区定义的问题,这应当在加工前明确。

1.3.3 化学除油

化学除油后,工件需阳极氧化表面必须具有均匀、连续的水膜,并能保持30 s不断裂。在化学除油过程中应注意工件尺寸的消耗。

1.3.4 脱氧

在酸性溶液中去除工件需阳极氧化表面的自然氧化膜或旧氧化膜。

脱氧溶液的工艺参数为:铬酐(工业级)45 g/L,硝酸(工业级)100 g/L,质量分数为40%的氢氟酸(工业级)9 mL/L,室温,1~3 min。

为了除尽旧氧化膜,可延长浸渍时间,但在脱氧过程中应注意工件尺寸的消耗。

1.3.5 阳极氧化

按普通阳极氧化的工艺参数进行操作。

1.3.6 封闭

按需进行,对于有耐蚀性要求的工件,推荐在重铬酸盐溶液中封闭。

重铬酸盐封闭的工艺参数为:重铬酸钾(化学纯)1.0 g/L,(96±2) ℃,40 min。

1.4 局部阳极氧化膜的质量

按该工艺获得的局部阳极氧化膜可以满足质量检验要求。

2 刷涂阳极氧化

2.1 工艺特点

该工艺既可以用于新制件,也可以用于旧阳极氧化膜破损处的局部修复。工件不受槽体大小限制,各种复杂表面均可以进行刷涂阳极氧化。

2.2 所需设备

采用的设备有电源、刷涂工具、溶液传输装置和辅助容器。

电源一般采用60 A,50 V的整流器。刷涂工具由手柄、电极、电极包套组成。手柄为绝缘非导电物质,以避免操作者与电接触。电极的形状和尺寸面积应根据待处理区来选择。阳极氧化所用的电极材料为不锈钢,除油所用的电极材料一般为石墨。

2.3 工艺流程

2.4 主要工序说明

2.4.1 保护

采用黏胶带、绝缘漆等材料保护非阳极氧化表面。

2.4.2 装夹

通过导线将工件与电源电极相连。

2.4.3 表面活化

用细砂纸打磨需阳极氧化表面,去除自然氧化膜或受损的旧氧化膜。

2.4.4 除油

采用的除油液呈弱碱性。用刷涂工具蘸除油液在需处理表面来回擦拭电解除油。此过程中,工件接阴极,刷涂工具接阳极,电压为10~20 V。除油后,工件需阳极氧化表面必须具有均匀、连续的水膜,并能保持30 s不断裂。

2.4.5 刷涂阳极氧化

采用以铬酸为主的刷涂阳极氧化溶液。用刷涂工具蘸刷涂液在需处理表面来回擦拭进行阳极氧化,直至达到预期的厚度。此过程中工件接阳极,刷涂工具接阴极,电压为20~50 V。

要获取厚度均匀的阳极氧化膜,首先需采用溶液传输系统进行连续、均匀的供液;其次刷涂工具来回移动的速率要均匀。

2.5 刷涂阳极氧化膜的质量

所得刷涂阳极氧化膜是完整、均匀、连续的灰色膜层。未经封闭的刷涂阳极氧化膜可耐盐雾试验168 h;经封闭的刷涂阳极氧化膜可耐盐雾试验400 h以上。

3 结语

局部阳极氧化工艺是为了满足生产中的一些特殊要求而在普通阳极氧化的基础上发展出来的一种工艺,其有优点,也有局限性,受很多条件的限制。随着现代化工业的发展,对各种机械设备零件的表面处理性能要求愈来愈高,只有不断地探索新工艺、新方法才能适应发展的需要。

TG 174

B

1000-4742(2011)04-0052-02

2010-10-20