聚乙二醇和2-巯基苯并噻唑在碱性条件下对铜电沉积行为的影响

占 稳, 胡立新, 杜 娜

(1.武汉材料保护研究所,湖北武汉 430030;2.湖北工业大学化学与环境工程学院,湖北武汉 430068)

聚乙二醇和2-巯基苯并噻唑在碱性条件下对铜电沉积行为的影响

占 稳1, 胡立新2, 杜 娜2

(1.武汉材料保护研究所,湖北武汉 430030;2.湖北工业大学化学与环境工程学院,湖北武汉 430068)

讨论了聚乙二醇和2-巯基苯并噻唑对碱性柠檬酸盐镀铜电沉积行为的影响。采用循环伏安法,计时电流法,扫描电子显微镜和X射线衍射分析了镀液的极化作用和微观沉积行为。结果表明:聚乙二醇在阴极具有较强的吸附能力,对中等电流密度区镀层起细化晶粒作用,使铜电沉积的初期行为由瞬时成核和连续成核共同存在的方式组成;2-巯基苯并噻唑能提高溶液阴极极化能力,有利于改善镀层中高电流密度区的整平性能,能使铜电沉积的初期行为以连续成核的方式存在;但两者对镀层的晶体结构影响不大。

碱性镀铜;添加剂;沉积行为;择优取向

0 前言

碱性镀铜主要作为钢铁、铝合金、铸锌件和其他镀层间的打底层,被广泛用于防护装饰镀层中。虽然碱性氰化镀铜工艺以其优良的光亮性、结合力和稳定性在制造业中长期使用,但氰化物具有剧毒,会致癌,已不符合发展需要。现有的无氰镀铜工艺与氰化镀铜工艺相比在整体性能上有一定差距,主要存在结合力差、工作电流密度范围小、电流效率低、厚度较薄等缺陷[1]。

添加剂在改善镀层性能方面具有非常重要的作用,但其对碱性镀铜的作用机理报道很少,这与碱性无氰镀铜工艺不成熟也有一定关系。本工作前期对碱性无氰镀铜工艺做了大量研究,研制了一种新型柠檬酸盐体系碱性镀铜工艺,其镀液分散能力和覆盖能力良好,镀层晶粒细致、均匀,使用电流密度范围宽,可作为钢铁基体上的打底层[2]。本文在前期工作的基础上,将分别探讨聚乙二醇(P6000)和2-巯基苯并噻唑(M)在碱性无氰镀铜中的电化学行为,并研究其对镀层微观形貌和晶体结构择优取向的影响。

1 实验

1.1 铜镀层的制备

电镀工艺条件为:硫酸铜30 g/L,柠檬酸钠147 g/L,酒石酸钾钠45 g/L,碳酸氢钠10 g/L,聚乙二醇0.2 g/L,2-巯基苯并噻唑 1.2 mg/L,硝酸钾 8 g/L,p H值9,45~50℃。其中p H值用氢氧化钠通过精密酸度计调节。

按照上述工艺条件,将基片(100 mm×60 mm×0.5 mm,市购的 A3钢)经化学除油(NaOH 20 g/L,Na2CO320 g/L,Na3PO4·12H2O 5 g/L,Na2SiO35 g/L,OP乳化剂1 g/L)和酸洗(质量分数为20%的盐酸溶液)等前处理后,在267 mL的LZ-I型赫尔槽中电镀10 min,获得了均匀、细致、半光亮的铜镀层。

1.2 测试方法

采用L K 2005型电化学工作站测量镀液的循环伏安曲线和恒电位曲线。采用三电极体系,以玻碳电极为研究电极(直径为3 mm),1 cm×1 cm的铂片为辅助电极,饱和甘汞电极(SCE)为参比电极。基础电解液由硫酸铜30 g/L,柠檬酸钠147 g/L,酒石酸钾钠45 g/L,碳酸氢钠10 g/L组成,溶液p H值调至9。每次实验前需对玻碳电极抛光清洗,并向溶液中通入氮气除氧10 min。测量循环伏安曲线时,控制开路电位为0.2 V,终止电位为-1.8 V,扫描速率为10 mV/s。

分别采用JSM-6390型扫描电子显微镜和D/Max-RB型X射线衍射仪考察镀层的微观表面形貌和择优取向。

2 结果与讨论

2.1 添加剂对镀液循环伏安曲线的影响

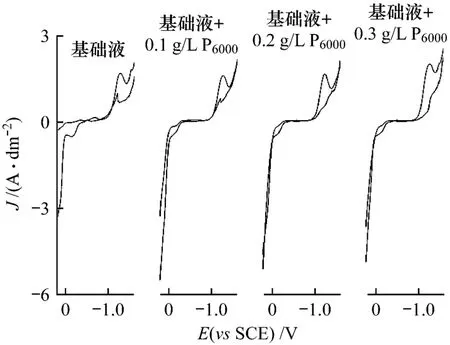

图1是聚乙二醇(P6000)对镀液循环伏安曲线的影响。由图1可知:与基础液的相比,加入聚乙二醇后铜沉积极化电位从-0.8 V负移到-1.0 V,在-1.25 V处,出现的还原峰达到顶点;极限电流密度随聚乙二醇的质量浓度的增加变化不大,并且零电流密度处显示了较宽的电位窗口。说明聚乙二醇在阴极具有较强的吸附能力,对铜沉积起阻化作用,但它对镀液的分散能力影响不大。Pasquale等[3]认为溶液的强极化作用是由氯离子和聚乙二醇在阴极表面的竞争吸附造成的,其电极过程可参考式(1)。在电位为-0.8 V处左右均出现了正负向扫描交叉区,这种感抗性电流环还不太明显。

图1 加入聚乙二醇(P6000)后的循环伏安曲线

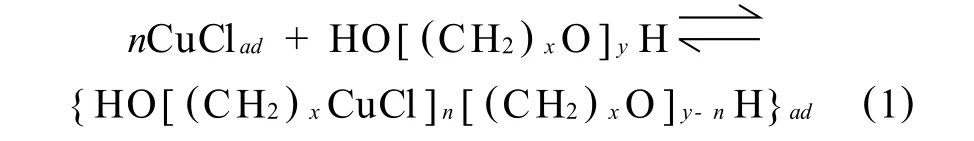

图2为2-巯基苯并噻唑(M)对镀液循环伏安曲线的影响。由图2可知:与基础液的相比,加入2-巯基苯并噻唑后,铜沉积电位从 -0.8 V负移至-1.05 V,溶液阴极极化能力增强;在电位为-1.0 V处左右均出现了感抗性电流环,这种感抗性电流环是通过铜的成核-生长过程、传质过程和界面吸附作用相互竞争形成的,且加入2-巯基苯并噻唑后的现象均比基础液的表现明显,这是由于铜电沉积过程经历着晶核形成过程[4-5];当2-巯基苯并噻唑的质量浓度为1.5 mg/L时,还原峰最大,说明2-巯基苯并噻唑有利于在中电流密度处获得细致、良好的铜镀层。

图2 加入2-巯基苯并噻唑后的循环伏安曲线

2.2 添加剂对铜电沉积初期行为的影响

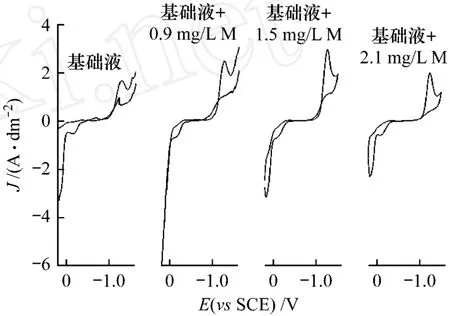

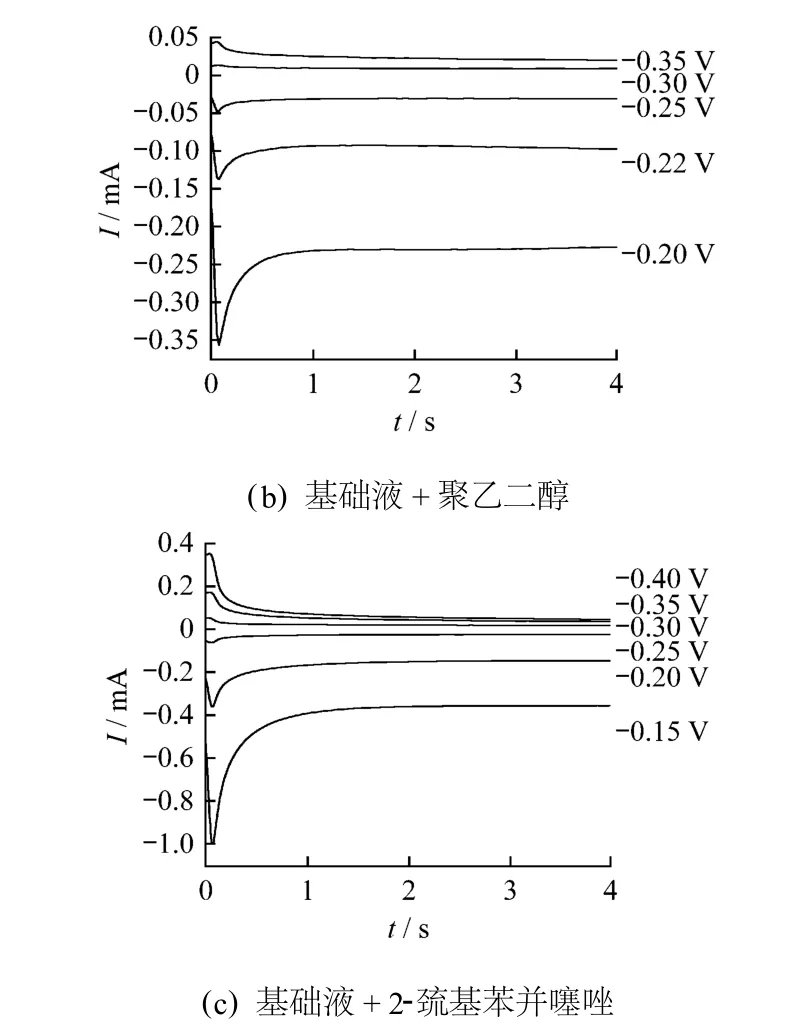

图3为通过计时电流法测定在不同电位下分别加入聚乙二醇和2-巯基苯并噻唑时的铜电沉积初期电流随时间变化的暂态曲线。由图3可知:镀液中无添加剂和添加聚乙二醇或2-巯基苯并噻唑的时间-电流曲线变化基本一致。这是由于在电势阶跃初期的极短时间内,由于双电层充电,导致电流先迅速上升随后下降;然后由于晶核的形成和新相的生长,电流逐渐上升,并于tm时刻达到最大值Im,此后电流出现衰减,说明整个电极表面表现为扩散控制[6]。

图3 恒电位阶跃时间-电流曲线

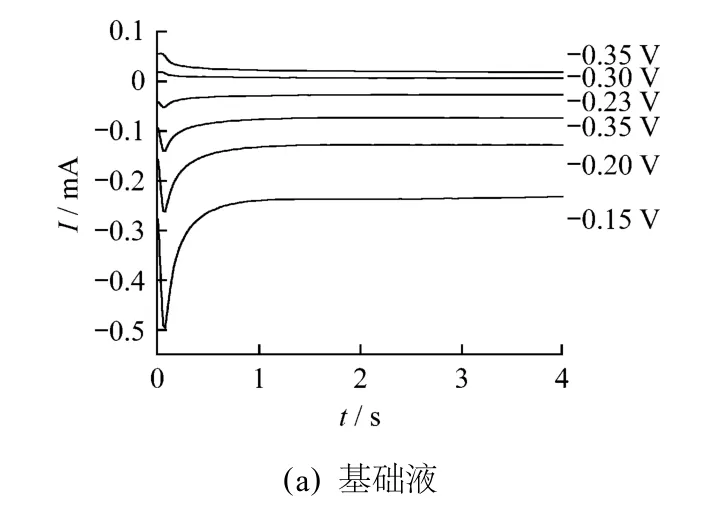

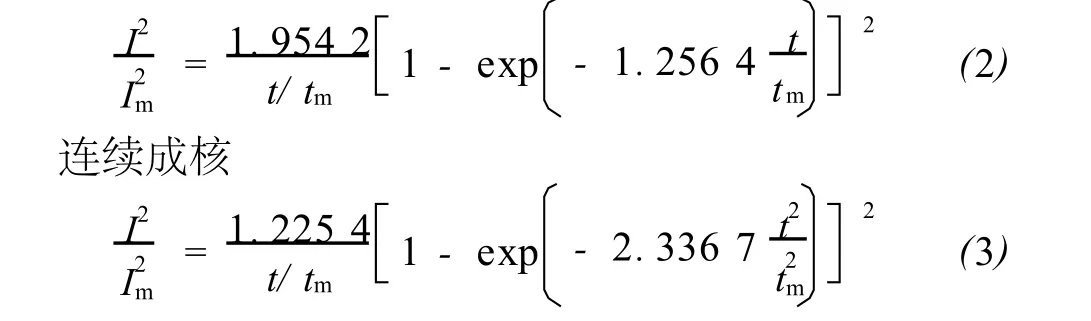

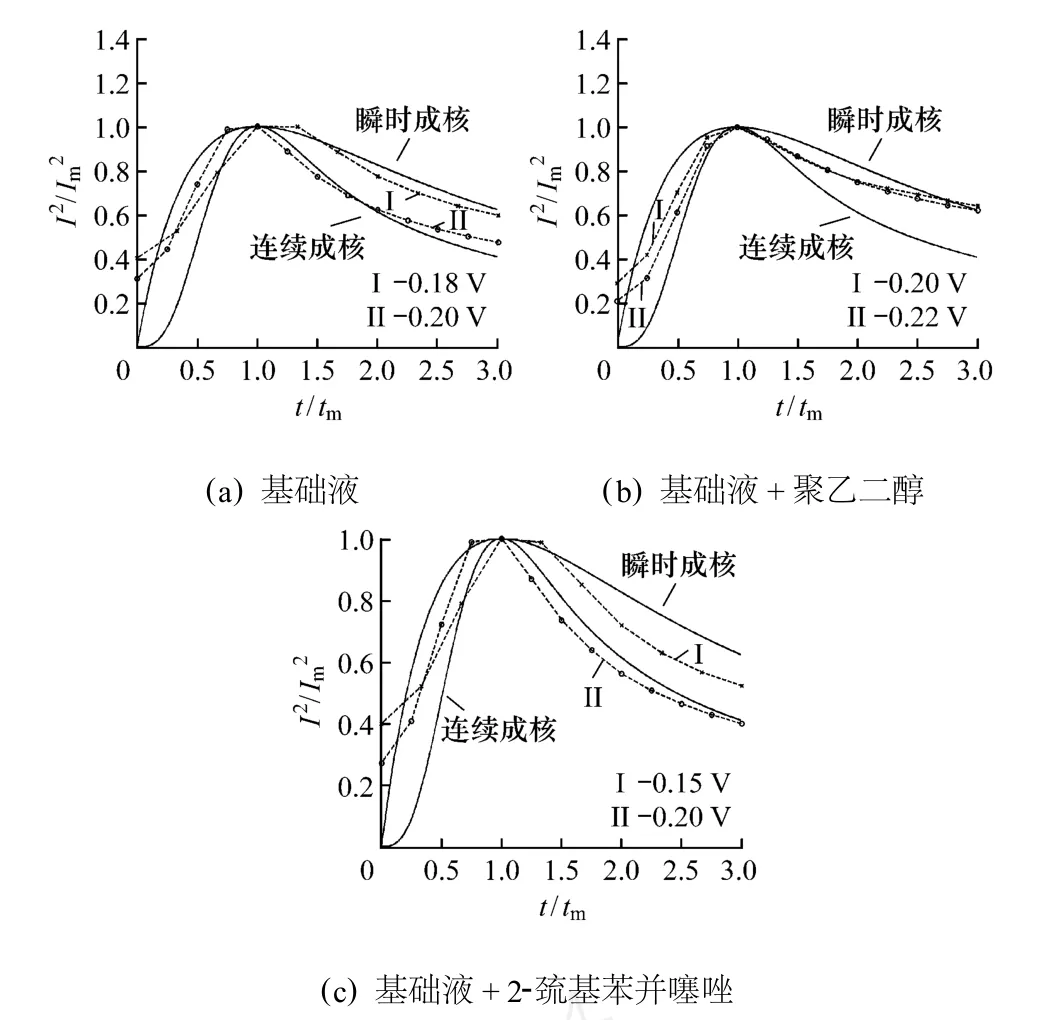

根据Scharifker等[7]提出的扩散控制条件下三维多核生长的数学模型,进一步导出瞬时成核和连续成核机理的无因次方程分别为[8]:瞬时成核

用数学软件matlab 6.5分别按式(2)和式(3)拟合出加入聚乙二醇或2-巯基苯并噻唑时发生的瞬时成核与连续成核的I2/I2m~t/tm理论曲线和实际曲线,如图4所示。

由图4可知:电解液中不论是否加入添加剂或在不同电位下,铜电沉积的初期行为均遵守三维成核机理。在基础液中,当电位为-0.18 V时,主要趋近于瞬时成核;当电位为-0.20 V时,主要趋近于连续成核。我们认为基础液中,铜电沉积的初期行为以瞬时成核与连续成核并存的方式进行。加入聚乙二醇后,在电位为-0.22 V和-0.20 V时,铜电沉积的初期行为很明显是由瞬时成核和连续成核共同存在的方式组成。加入2-巯基苯并噻唑后,在电位为-0.20 V和-0.15 V时,铜电沉积的初期行为主要以连续成核的方式存在。

2.3 添加剂对镀层微观表面形貌的影响

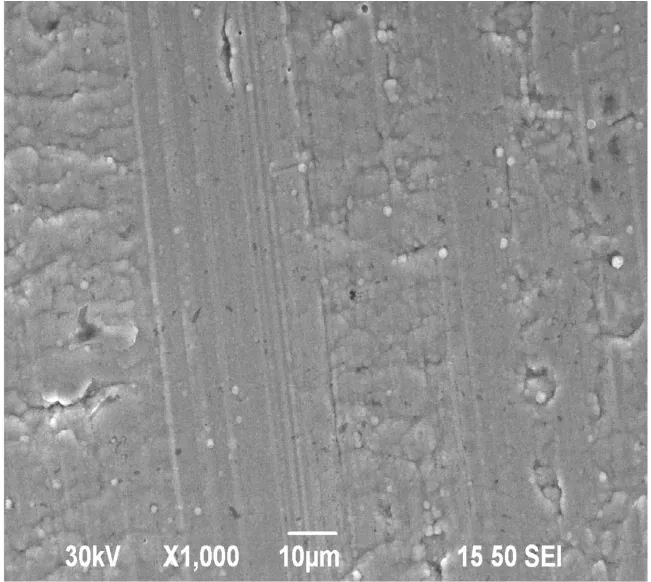

图5是在标准工艺参数下在电流密度为4 A/dm2处获得的铜镀层的表面形貌。此时铜晶粒

图4 恒电位阶跃的无量纲 I2/I2m~t/tm曲线

大小基本一致(约为1μm),镀层出现了成排的线条状,说明铜微粒分布均匀、紧密。

图5 在电流密度为4 A/dm2处的铜镀层SEM图片

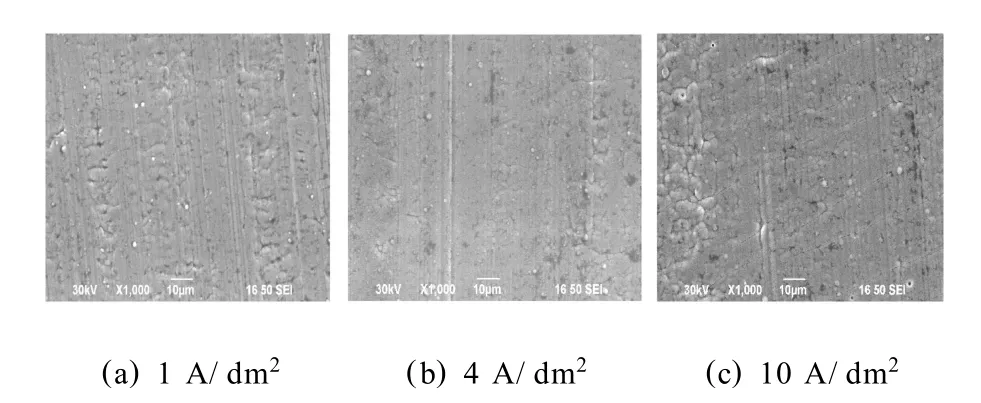

图6为不添加聚乙二醇时所得铜镀层的SEM图。在电流密度为1 A/dm2处,铜结晶微粒细小,分布较均匀;在电流密度为4 A/dm2处,铜结晶微粒变大(约从0.5μm变大到1.5μm),观察到在分布排列的条状位置晶粒突出较大,此处镀层可能粗糙或有麻点;当电流密度为10 A/dm2时,镀层显得更加粗糙。说明加入聚乙二醇后对中电流密度区具有细化晶粒,改善铜结晶的分布状况。

图6 不含聚乙二醇时所得镀铜层的SEM图

图7为不添加2-巯基苯并噻唑时所得铜镀层的SEM图。在电流密度为1 A/dm2处,铜结晶微粒细小,分布较均匀;在电流密度为4 A/dm2处,铜结晶微粒大小变化不大,但镀层上暗斑较大,此处镀层可能呈针孔状;在电流密度为10 A/dm2处,镀层上有不明显的裂纹,还有少量的细孔状。这是由于在高电流密度下过电位较大,析氢反应显著,产生的氢气泡造成气孔状镀层。说明加入2-巯基苯并噻唑有利于铜结晶在微孔或暗坑处沉积,改善了镀层中高电流密度区的整平性能。

图7 不含2-巯基苯并噻唑时所得镀铜层的SEM图

2.4 添加剂对铜结晶择优取向的影响

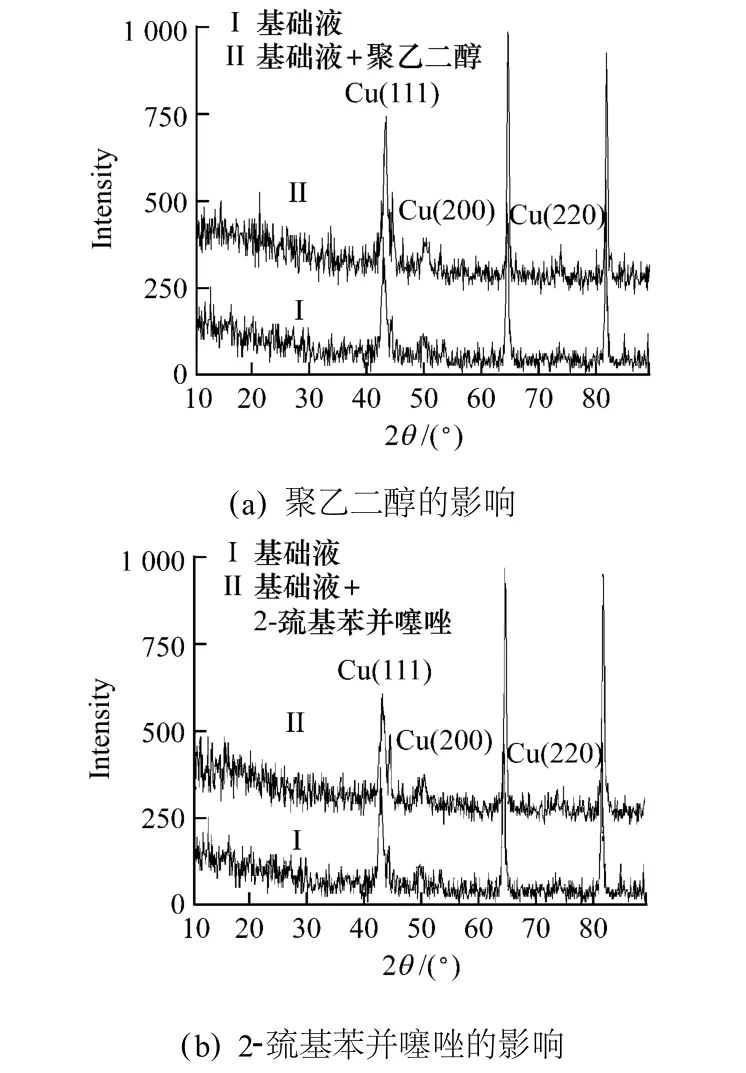

图8为有、无添加剂条件下铜镀层的XRD图。由图8可知:加入添加剂时和不加入添加剂时,铜镀层的XRD图谱都在2θ为43.5°处突出显示了Cu(111)晶面 ,而在 2θ为 50.5 °和 74 °时 ,Cu(200)和Cu(220)晶面的强度比较弱;在2θ为65°和82°时显示的是铁的特征峰,这是由于铁片为基体材料,镀铜层不厚引起的。总而言之,柠檬酸体系碱性镀铜配方中的添加剂对镀层的晶体结构影响不明显,其对镀层晶体结构影响主要取决于铜沉积层的生长厚度。

图8 有无添加剂条件下铜镀层的XRD图

3 结论

(1)采用循环伏安曲线和SEM分析认为,聚乙二醇在阴极具有较强的吸附能力,能增大镀液的极化作用,对中电流密度区镀层起细化晶粒作用;2-巯基苯并噻唑能提高溶液阴极极化能力,有利于铜结晶在微孔或暗坑处沉积,能改善镀层中高电流密度区的整平性能。

(2)采用计时电流法和三维成核扩散控制模型分析认为,加入聚乙二醇后,铜电沉积的初期行为是由瞬时成核和连续成核共同存在的方式组成;加入2-巯基苯并噻唑后,铜电沉积的初期行为以连续成核的方式存在。

(3)采用XRD分析认为,添加剂对镀层的晶体结构影响不大,对镀层晶体结构的影响主要取决于铜沉积层的生长厚度。

[1] 邹忠利,李宁,王殿龙,等.钢铁基体无氰碱性镀铜的研究进展[J].电镀与环保,2008,28(2):9-12.

[2] 胡立新,占稳,程骄,等.采用新型组合光亮剂的碱性镀铜研究[J].材料保护,2009,42(12):32-34.

[3] Pasquale M A, Gassa L M,Arvia A J. Copper electrodeposition from an acidic plating bath containing accelerating and inhibiting organic additives[J].Electrochimica Acta,2008,53(20):5 891-5 904.

[4] Bozzini B,D’Urzo L,Mele C,et al.Electrodeposition of Cu from acidic sulphate solutions in the presence of polyethylene glycol and chloride ions[J].Journal of Materials Science:Materials in Electronics,2006,17(11):915-923.

[5] 黄令,张睿,辜敏,等.烟酸对酸性硫酸盐体系铜电沉积的影响[J].物理化学学报,2002,18(7):665-668.

[6] Grujicic D,Pesic B,Grujicic D,et al.Reaction and nucleation mechanisms ofcopperelectrodeposition from ammoniacal solutions on vitreous carbon[J].Electrochim Acta,2005,50(22):4 426-4 443.

[7] Scharifker,Hills. Theoretical and experimental studies of multiple nucleation[J].Electrochim Acta,1983,28(7):879-889.

[8] 辜敏,杨防祖,黄令,等.氯离子对铜在玻碳电极上电结晶的影响[J].化学学报,2002,60(11):1 946-1 956.

Effects of Polyethyleneglycol and 2-Mercaptobenzothiazole on Behavior of Copper Electrodepositing under Alkaline Condition

ZHAN Wen1, HULi-xin2, DU Na2

(1.Wuhan Research Institute of Materials Protection,Wuhan 430030,China;2.School of Chemical and Environmental Engineering,Hubei University of Technology,Wuhan 430068,China)

The effects of polyethyleneglycol and 2-mercaptobenzothiazole on the behavior of copper electrodepositing in alkaline citrate solution were investigated.The polarization of bath and micro-morphologic characterization of electrodeposition were been studied by means of cyclic-voltammetry,chronoamperometry,scanning electron microscopy and X-ray diffraction.The results indicate that polyethyleneglycol,with stronger adsorption capacity on cathode,could fine crystals of middle current density area of the coating,making the initial stage behavior of copper electrodepositing composed of coexisted instantaneous and progressive nucleation forms;2-mercaptobenzothiazole can increase cathodic polarization of the bath,helpful to improve leveling power of the coating at middle-high current density area,making the initial stage behavior of copper electrodepositing exist in progressive nucleation form.However,both of them only have little influence on the crystal texture of copper deposits.

alkaline copper electrodepositing;additives;behavior of electrodepositing;growth orientation

TQ 153

A

1000-4742(2011)03-0007-04

2010-08-12

·化学转化膜·