国内煤层气地面集输系统现状及简析

薛 岗 许 茜 王红霞 王遇冬 刘子兵

(西安长庆科技工程有限责任公司, 陕西 710021)

自2005 年以来, 国内煤层气田特别是山西沁水盆地煤层气田开发建设速度明显加快。2009 年11 月, 我国首个数字化规模化的煤层气田示范工程在沁水建成投产, 商品煤层气源源不断地输入国家西气东输一线管道, 实现了我国第一个煤层气田的规模化商业运营。这是我国煤层气田勘探开发史上里程碑式的示范工程, 也是我国非常规油气资源开发建设的典型代表。

目前, 中石油郑庄区块9 ×108m3/a 产能即将建成, 同时在建的煤层气田建设项目还有鄂东煤层气田韩城区块、柳林煤层气田、宁武盆地煤层气田工程, 及韩渭西 (韩城- 渭南- 西安) 和临县- 柳林- 临汾煤层气长输管道等项目。与此同时, 国内其他各煤层气田的开发建设也分别形成了具有自身特点的煤层气集输工艺, 如串接集气、分散增压和集中处理等, 下面以中石油樊庄和郑庄区块煤层气田为重点, 同时结合国内其他典型煤层气田开发建设实践, 简要介绍其集输系统。

1 我国典型煤层气田集输系统

1.1 中石油沁水盆地樊庄及郑庄区块煤层气集输系统

(1) 集输系统构成

目前, 樊庄区块6 ×108m3/a 产能的集气系统及30×108m3/a 中央处理厂 (一期10×108m3/a, 体积计量标准为: 20 ℃, 101.325kPa, 下同) 已经建成投产, 实现了年产煤层气6×108m3。该区块共建直井522 口, 水平井48 口, 集气站6 座, 采气管线332km, 集气管线43.5km。郑庄区块共在建集气站5 座, 集气管线46.64km, 采气管线410.88km,计划2012 年全部建成投产。两个区块具体建设示意图见图1, 图2。

图1 樊庄区块煤层气集输系统示意图

图2 郑庄区块煤层气集输系统示意图

(2) 主体工艺技术

两个区块集输系统总流程为: 通过排水采气采出的低压煤层气, 经井间串接汇集到采气干管进入集气站, 在集气站经过分离、增压、计量后进入集气支线, 各支线最后通过集气干线进入中央处理厂, 经二次增压和集中脱水满足外输压力(5.7MPa) 和水露点 (夏季5 ℃/冬季- 15 ℃) 要求后进入西气东输一线沁水压气站, 详见图3。

总体工艺流程可以概括为“排水采气、井口简易计量、串接与阀组相结合, 低压集气、站场二级分离、两地增压、集中处理”。经近两年在沁水盆地的应用, 认为该技术管理方便、施工快捷、流程合理、运行平稳、安全可靠、环境保护措施得当,并且已获得国家实用新型专利3 项。

(3) 集气站工艺流程

集气站采用“采气干管来气→分离器 (过滤分离) →压缩机 (增压) →二次分离 (过滤分离) →外输”的工艺流程, 详见图3。

图3 集气站典型集气工艺流程示意图

(4) 中央处理厂工艺流程

山西沁水盆地煤层气中央处理厂又称为中石油山西煤层气处理中心。设计总处理规模30×108m3/a。2009 年一期工程建成的规模为10×108m3/a, 目前正在进行二期工程建设。主要设备有: 增压装置用的电驱往复式压缩机组4 台 (电机功率为4800kW 和1600kW 各两台, 单机排量分别为150×104m3/d 和50 ×104m3/d。其中, 4800kW 电动机驱动的煤层气往复式压缩机组是亚洲最大功率的煤层气往复式压缩机) ; 三甘醇脱水装置2 套 (单套处理规模150×104m3/d) 及相应的公用和配套系统。

厂内采用先增压后脱水的主体工艺流程。各区块集气干线来气首先进入集配气系统清管接收, 再进入过滤分离系统进行气液分离, 然后进入增压装置, 将压力由1.0MPa (绝压, 下同) 增压至6.0MPa 后进入三甘醇脱水装置脱水, 以确保外输气的水露点, 最后经计量后输往西气东输一线管道。

1.2 潘庄煤层气田集输系统

山西晋城潘庄煤层气项目位于山西省晋城市西北约80km 处, 地面集输系统主要包括采气井场、集气管网、集气站和集中处理增压站4 个部分。整个项目设集气站8 座, 每座集气站处理能力为4.0×104m3/d; 集中处理增压站1 座, 设计处理能力为30×104m3/d。

主体工艺流程为: 井场 (初步分离、计量) 、采气管网、集气站 (二次分离、调压、计量、一级增压) 、集气支线、集气干线、集中处理增压站(脱水、处理、调压、计量、二级增压) 、外输管道。

压力级制: 集气站前管网操作压力为0.1~0.3MPa, 集气站至集中处理增压站管网操作压力为0.9~1.2MPa (一级增压) , 集中处理增压站后管网操作压力为6.0~7.0MPa (二级增压) 。

集气站: 一般情况下, 集气站只设置1 台分离器, 煤层气经采气干管直接进入分离器分离。若采气干管分高、低压分别进站, 则站内设高、低压分离器各1 台。低压采气干管煤层气进入低压分离器分离, 高压采气干管煤层气进人高压分离器分离并调压后与低压煤层气汇合进入集气汇管, 再经压缩机增压 (一级增压, 电动螺杆压缩机组) 、计量后去集气支干线。集气站工艺流程见图4。

图4 潘庄集气站工艺流程框图

集中处理增压站: 集中处理增压站的功能主要是将来自集气站的煤层气进行分离、处理后分为两路: 一路去已建的CNG 站; 另一路进行增压、脱水和计量后进入外输管道。集中处理增压站工艺流程见图5。

图5 潘庄集中处理站工艺流程框图

1.3 鄂东煤层气田韩城区块煤层气集输系统

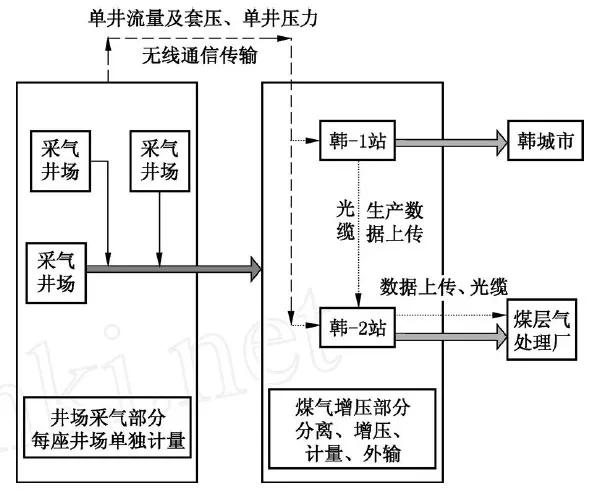

鄂东煤层气田韩城区块煤层气位于陕西韩城板桥乡和薛峰乡, 距韩城10km。规划产能建设规模5×108m3/a, 水平井产能为17000m3/d, 直井产能为2500m3/d; 正在建设的有集气站1 座, 采气管线209.5km, 集气联络线5.06km, 中央处理厂1 座。集输系统采用“单井计量、多井串接、二地增压、集中处理”的主体工艺流程, 见图6。

图6 韩城煤层气集输系统工艺流程框图

中央处理厂处理能力为10 ×108m3/a, 远期预留规模为10 ×108m3/a, 采用与山西沁水盆地煤层气中央处理厂相同的集输工艺, 即先增压后脱水的主体工艺流程。全厂共设往复式压缩机组5 套, 其中50 ×104m3/d 两台, 100 ×104m3/d 3 台; 三甘醇脱水装置2 套 (100 ×104m3/d、200 ×104m3/d 装置各1 套) 。

2 国内典型煤层气长输管道系统

2.1 西气东输一线沁水煤层气管道

该工程是我国开工建设的首条煤层气输气管道, 管道地处山西沁水县境内, 管道起点为山西沁水煤层气中央处理厂 (端氏首站) , 终点为沁水压气站 (沁水末站) , 与西气东输一线管道相接。线路全长35km, 钢管采用φ610mm×8.8mm×65 材质的螺旋缝埋弧焊钢管, 干线设计压力6.3MPa。管道外防腐均采用聚乙烯三层结构防腐层。

2.2 陕西韩渭西煤层气管道工程

韩渭西 (韩城- 渭南- 西安) 煤层气管道起点为陕西韩城首站, 终点为西安高陵的西安末站, 工程分为两期建设。其中, 一期建设1 条干线和2 条支线。干线管道全长191.6km, 管径为φ559mm,设计压力4.0MPa。临渭潼 (临潼—渭南—潼关)支线, 起点位于干线管道的大荔分输站, 管道全长96km, 管径φ273mm, 设计压力1.6MPa。蒲白 (蒲城—白水) 支线, 起点位于管道干线的卤阳湖分输站, 终点为白水末站, 管道全长48km, 管径φ219.1mm, 设计压力1.6MPa。

一期工程设计输量为14.6 ×108m3/a, 其中蒲白支线设计输量为1.0 ×108m3/a, 临渭潼支线为1.4×108m3/a; 二期工程设计输量为19.5 ×108m3/a。

2.3 山西林县- 柳林- 临汾煤层气管道工程

管道位于山西省吕梁市和临汾市境内, 初期接收陕京三线管道天然气, 为下游用户供应天然气,伴随吕梁和临汾境内煤层气的开发, 管道将用于输送煤层气。

管道设计输气规模为4.99 ×108m3/a, 工程包括一条干线及石口支线。干线管径φ508mm 长度467.65km, 支线管径φ219.1mm 长度45.32km。管道系统设计压力6.3MPa。

3 国内煤层气地面工程存在的问题

3.1 我国煤层气田地质条件异常复杂, 有效开发难度大

国内煤层气田地质情况复杂, 非均质性强, 有效储层难以预测, 具有低压、低产、低渗、低饱和的“四低”特点, 主要体现在:

(1) 单井产量低, 平均约为2000m3/d 左右;井口压力低, 0.2~0.5MPa, 气井寿命期为20 年左右, 甚至更低, 单位产能建井数多, 单位产能投资高;

(2) 整个煤层气田处于低压生产, 需要增压外输, 能耗高, 系统投资高;

(3) 气井初期单井产水较大, 经济适用的水处理工艺选择困难;

(4) 煤层气田边开发边落实动态储量, 及时调整开发方案的工作制度, 给集输系统的建设带来很大困难, 对降低地面工程综合投资也非常不利。

3.2 没有针对煤层气田集输系统的设计、施工及验收标准

多年来, 国内在煤层气地面集输设计及施工管理等方面一直借鉴天然气的相关标准 (如GB50183和GB0422 等) 。由于煤层气生产不同于常规天然气的特殊性, 存在工艺流程设置、材料的选用、参数的选取等明显要求过高。因此, 国家或行业的标准缺失, 已经成为阻碍煤层气企业和煤层气工业快速、健康发展的重要因素之一。

3.3 煤层气田总体开发投资高, 地面建设优化简化难度大

目前煤层气开发的主要矛盾之一就是单井产量低、建井太多, 单靠地面工程的优化, 并不能完全解决煤层气开发的总体效益, 地面工程应与开发方案相结合, 坚持“地上地下一体化优化”。对直井、羽状水平井、分支井等开采方式进行多方案的综合优选, 对地面工程方案的建设规模、投资大小、主体技术、主要设备、占地面积、系统工程等做出总体优化, 才能提高煤层气开发的整体经济效益。

3.4 对采出水处理还没有有效的防范措施

对于煤层气采出水, 已建的项目基本采用在井口建设污水蒸发池的做法, 随着煤层气大规模的开发建设, 采出水量将逐年增加, 直接排放不但会造成水资源的浪费, 而且也不符合国家有关环保和灌溉标准的要求。因此应尽快进行井口采出水的井口分离净化或集中净化 (如膜分离技术等) 及输送工艺研究。

4 措施与建议

4.1 提高煤层气田集输系统的适应性, 确保煤层气田长期有效运行

煤层气田的生产周期一般在10 年以上, 且煤层气的生产具有缓慢增加然后逐渐递减的生产规律, 在煤层气田开发前期和后期, 应充分考虑集输系统包括管线输送能力、增压压缩机对变工况运行的适应性等问题, 同时应进一步研究适合低压煤层气的分离设备 (如试验填料分离、在线旋转分离设备等) 和螺杆式压缩机等新设备的开发。

4.2 在低成本开发的基础上, 积极开展标准化设计, 模块化建设, 尽可能提高煤层气田自控水平

鉴于国内各煤层气田具有井站数量多, 工艺参数相近, 部分设备和流程基本可以通用的特点, 应积极开展标准化设计工作, 采用模块化施工、规模化采购, 加快建设速度, 提高工程质量、降低工程投资。同时还应进一步提高煤层气田地面工程的自控水平, 以实现更加的节能降耗、降低投资和运行成本的目的。

4.3 加快煤层气长输管道的建设速度

国内煤层气田一般采取就近供气、CNG、LNG等方式外输, 而煤层气长输管道建设则较少。为了与国内煤层气大规模建设相匹配, 应尽快进行煤层气长输管道总体规划, 以保证附近及沿海大中城市的用气及调峰需求, 为即将或已经大规模开采的煤层气做好地面建设的技术储备。

4.4 加快煤层气集输标准建设

目前, 《煤层气地面开采防火防爆安全规程》AQ1081 和《煤层气集输安全规程》AQ1082 两项国家安全生产行业标准已经于2011 年5 月1 日正式实施, 但是还应尽快制定煤层气行业有关设计及施工验收标准, 以规范煤层气设计和施工, 促进煤层气产业规范有序开发。

[1] 中联煤层气有限公司.AQ1081- 2010 煤层气地面开采防火防爆安全规程[S].北京:煤炭工业出版社,2010.

[2] 中联煤层气有限责任公司.RQ1082 - 2010 煤层气集输安全规程 [S] .北京: 煤炭工业出版社, 2010.

[3] 王红霞等.沁水盆地煤层气田樊庄区块集气站标准化设计 [J] .天然气工业, 2010, 30 (6) : 84- 86.

[4] 薛岗等.沁水盆地煤层气田樊庄区块地面集输工艺优化 [J] .天然气工业, 2010, 30 (6) : 87- 90.