延川南区块延1 大井组排采工程方案设计及建议

张宏录

(华东石油局工程院, 江苏 210031)

1 概况

延川南区块内共发育11 层煤, 其中石炭系上统太原组和二叠系下统山西组为主要含煤地层。山西组2#煤层和太原组10#煤层为本区块的主要可采煤层, 全区稳定分布。山西组2#煤为主力煤层,厚度较大, 含1~3 层夹矸, 多为块状碎裂煤。从延1 井煤层气井现场取心情况看, 2#和10#煤层为原生结构块状碎裂煤。2#煤层平均含气量4.29~20.38m3/t (空气干燥基) , 平均值12.3m3/t , 含气量较高。太原组10#煤层空气干燥基含气量最大约18.3m3/t。甲烷浓度大于90%。2#煤层的孔隙率为1.3%~4.6%, 平均3.3%。10#煤层的孔隙率为2.6%~4.3%, 平均3.7%。对煤层进行了注入/压降测试,测试结果显示,2#煤层渗透率在0.032~0.1735md 之间,10#煤层渗透率在0.026~0.2265md之间, 煤储层渗透率较低。

按照油藏方案部署, 延1 井区形成28 +1 口井(水平井) 的排采井组, 排采试验区 (29 口井) 累计动用煤层气含气面积3.0km2, 动用地质储量3.6×108m3, 可采地质储量1.8×108m3。从前期的延1参数井及小井组来排采中主要存在以下问题: 一是因煤粉从煤层中析出至井筒造成频繁卡泵, 检泵周期短, 无法实现煤层气的连续性排采; 二是因井斜角大造成杆管偏磨严重; 三是排采井产液量大, 前期所造排采设备不能满足提液的需要。因此, 编制好延川南区块延1 大井组排采工程方案对延川南区块整体开发水平的提高具有重要意义。

2 延川南区块参数井排采工艺技术现状

(1) 总体应用情况

延川南区块共有参数井8 口, 应用螺杆泵排采6 口井, 管式泵举升有2 口井。其中: 螺杆泵排采井平均检泵周期116 天, 最短检泵周期78 天。自2010 年8 月投产至2011 年6 月, 共进行了检泵作业16 次。

(2) 存在问题分析

延川南区块参数煤层气排采工艺技术存在问题有以下几个方面:

①煤粉和砂子从煤层中析出, 堵塞螺杆泵下部筛管、单流阀、油管及固定阀等排液通道;

②排采井的排液量低, 进入井筒的煤粉不能被液体有效的带出地面;

③螺杆泵的质量有一定的缺陷, 主要表现在螺杆泵定子的胶皮脱落、老化, 螺杆泵的电缆线断裂;

④从煤层中析出的煤粉粘在定子上, 增加了转子转动的阻力, 最终造成抽油杆旋转不动、遇卡、断脱。

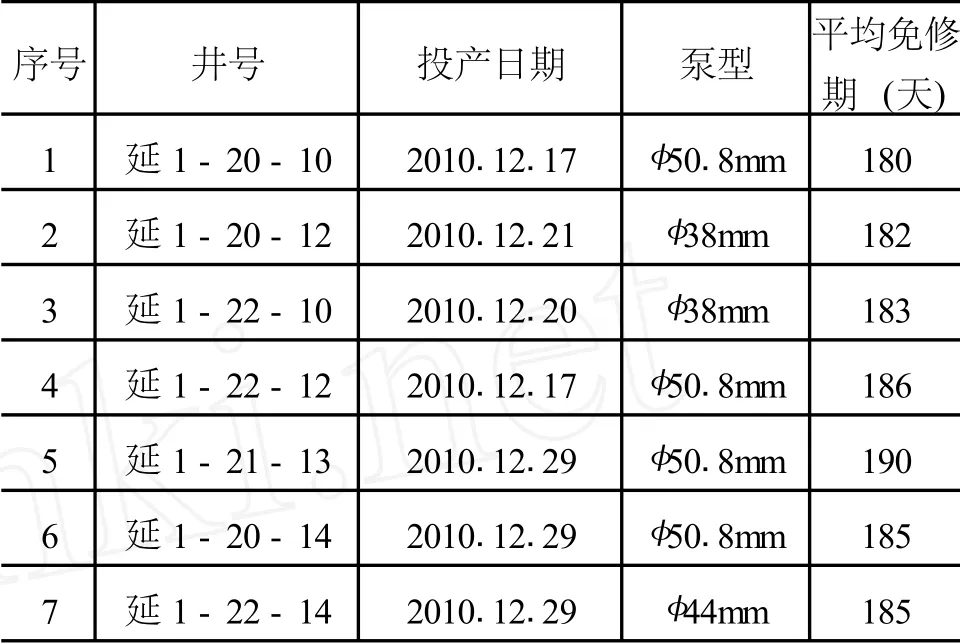

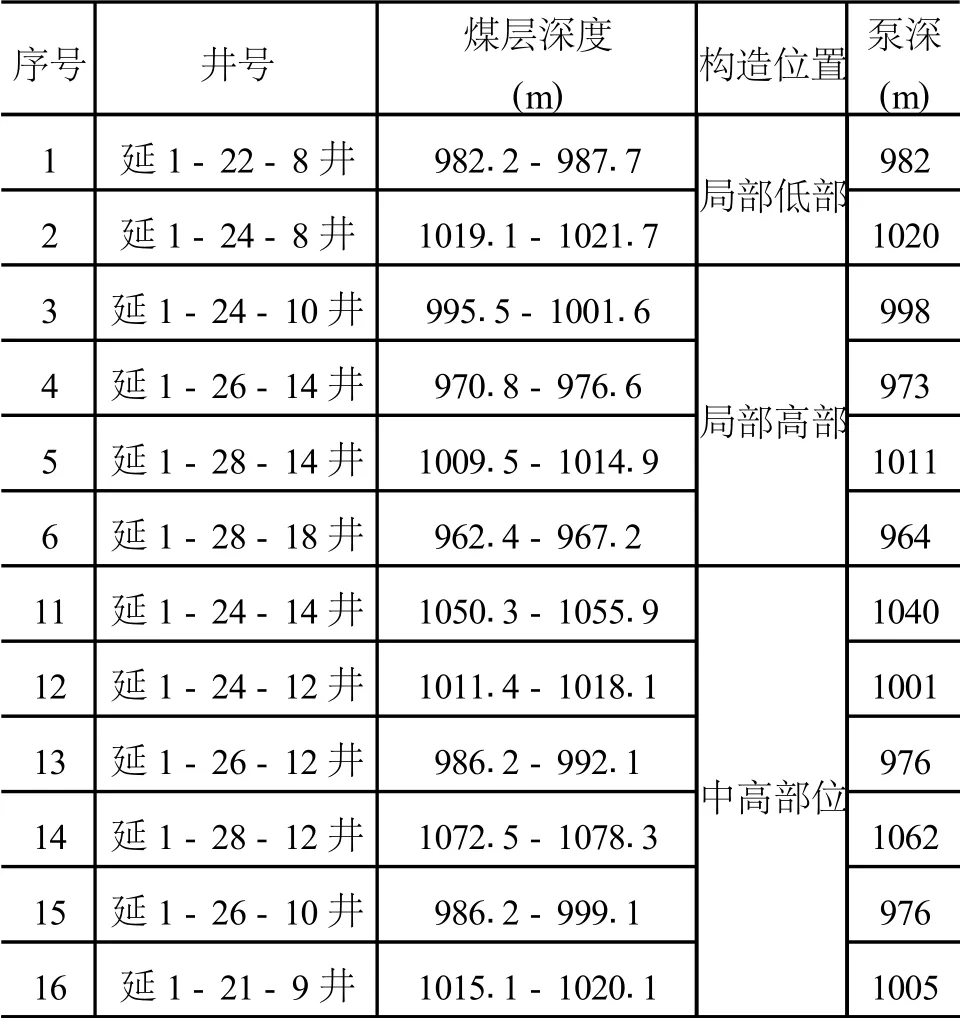

3 延1 小井组排采工艺技术现状

延川南区块小井组排采试验井8 口。截止2011年6 月, 延1 小井组已有4 口排采井见气, 目前已累计产气403019m3, 累计产液13651m3。动液面559~937m。井底流压0.37~4.55MPa, 日产液0.3~36m3。小井组排采试验井8 口有7 口井用管式泵排采。自2010 年12 月投产至今, 没有发生泵卡等原因造成作业困难, 至目前为止, 排采井平均免修期185 天。说明管式泵排采工艺在延川南区块有很好的适应性 (见表1) 。

表1 延川南管式泵应用状况统计表

4 延1 大井组排采工艺技术设计

4.1 大井组单井日产液量的预测

4.1.1 大井组单井日产液量预测的依据

根据延1 井组产水相关特征, 对延1 井组外扩井组进行单井产水量预测, 原则如下:

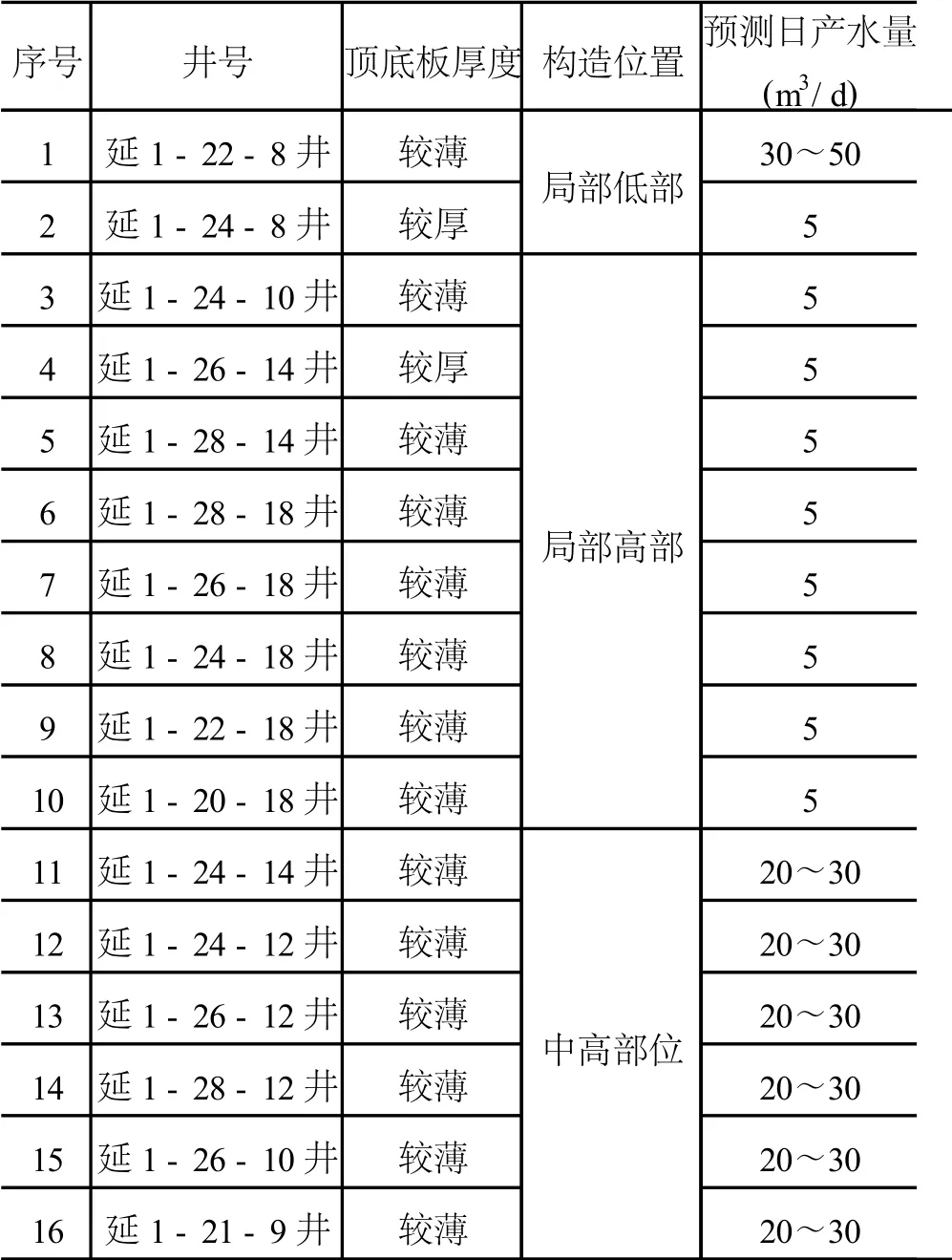

表2 延1 大井组产水量预测

(1) 目的煤层顶底板厚度较厚, 与上下砂岩无水力联系的井, 产出水仅为煤层水, 预测单井产水量小于5m/d;

(2) 目的煤层顶底板厚度较薄, 易沟通上下砂岩层, 可能导致井间砂岩层渗流沟通造成干扰的井, 单井产水量根据构造相对高低位置进行预测;

①构造高部位的井预测单井产水量小于5m3/d;

②构造低部位的井预测单井产水量30~50m3/d;

③构造中高部位的井预测单井产水量20~30m3/d;

依据上述大井组日产液量预测的依据, 预测日产30~50m的井1 口, 20~30m的井6 口, 5m井9 口。具体单井产水量预测见表2。

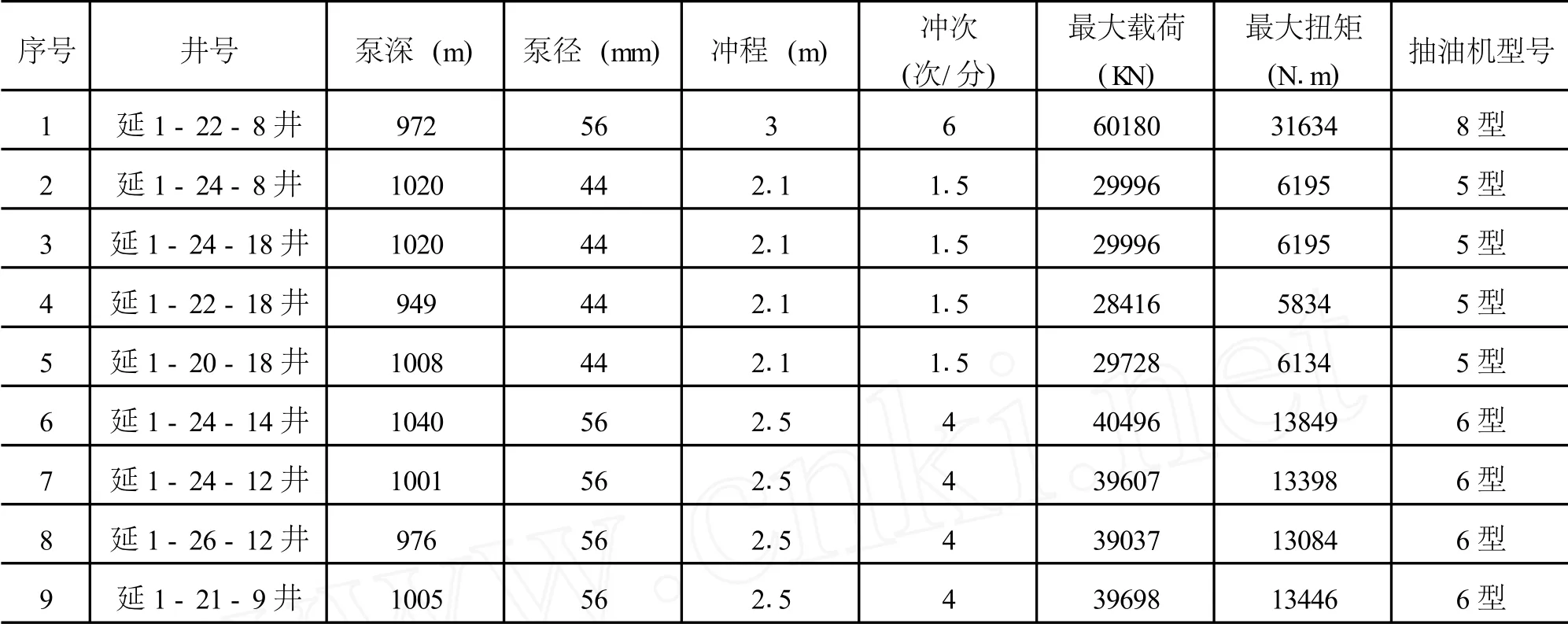

4.2 泵径、冲程、冲次的选择

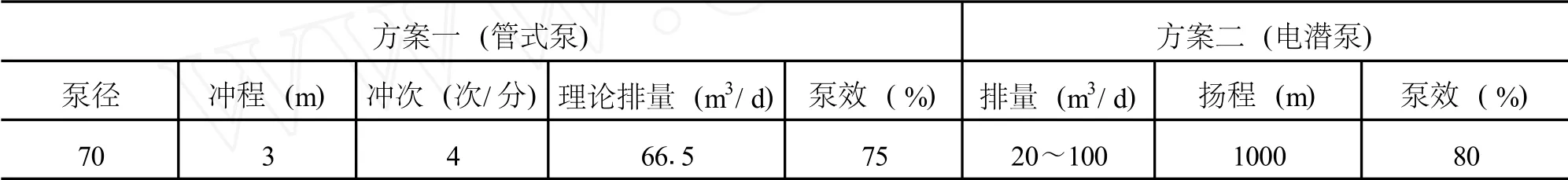

4.2.1 低部位排采井生产参数设计

处于低部位的排采井有2 口井 (延1 - 22 - 8井、延1 - 24 - 8 井) , 延1 - 24 - 8 井因顶底板厚度较厚, 预测日产水量为5m3, 延1- 22- 8 井预测最高日产水量为50m3。对延1 - 22 - 8 井的生产参数采用电潜泵和管式泵两种方案均可满足生产要求(表3、表4) 。

表3 延1- 22- 8 井生产参数设计

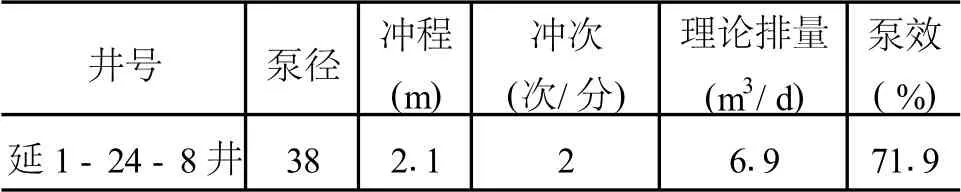

表4 延1- 24- 8 井井生产参数设计

4.2.2 高部位排采井生产参数设计

高部位排采井一共8 口井, 设计泵径为38mm,冲程2.1m, 冲次2 次/分, 理论排量为6.9m3/d,泵效为71.9%。

4.2.3 中高部位排采井生产参数设计

中高部位排采井一共6 口井, 设计泵径为56mm, 冲程2.5m, 冲次4 次/分, 理论排量为35.5m3/d, 泵效为75%。

4.3 下泵深度的确定

对于煤层气井, 要求液面接近煤层或降到煤层以下, 这样生产压差就接近地层压力。在排采初期, 基本以排压裂液为主, 产液量较大, 因而, 泵挂不宜过深, 过深则易造成煤粉和砂卡泵。根据延川南工区各井排采实践, 泵下至煤层下部容易造成煤粉及砂卡泵, 为提高排采井免修周期, 保证排采工作连续、稳定, 处于高部位的排采井泵下到煤层中部, 处于中部位和低部位的排采井将泵挂下至煤层上部。见表5。

4.4 抽油机型号的确定

抽油机型号的确定是以最大载荷、最大扭据为依据。延1 大井组抽油机设计为5- 8 型。见表6。

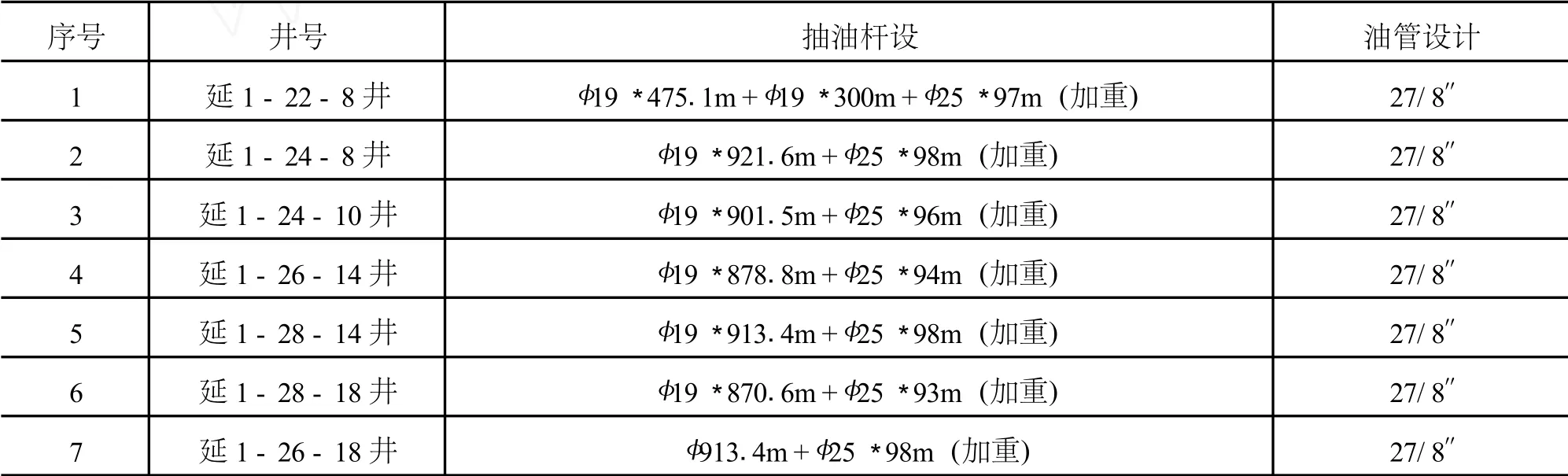

4.5 抽油杆、油管的设计

抽油杆的选择主要包括确定杆柱的长度、直径、组合及材料。延川南区块煤层埋深在900~1300m 之间, 根据等强度原则, 确定各级杆柱长度; 根据延川南工区排采井的现状, 选用D 级杆,尺寸以3/4″为主。考虑到杆、管、泵的匹配情况,油管以27/8″为主 (表9) 。

表5 延1 大井组单井下泵深度设计表 (部分井)

5 结论

根据前期延1 参数井及小井组排采情况得知:2#煤层易出煤粉填入塞出液通道, 且延1 大井组多为大斜度井, 井斜角最高达37°, 因此建议在延1 大井组排采井上采取防煤粉和防偏磨措施。

表6 延1 大井组单井抽油机型号优选 (部分井)

表7 延1 大井组单井抽油杆设计 (部分井)

(1) 防煤粉技术

①针对轻微的粉煤运移堵塞, 采取一定量活性水进行预处理, 将粉煤推入地层深部, 解除近井带煤粉堵塞;

②针对严重的粉煤运移堵塞, 采用大分子活性聚合物—吸附型砂粒 (粘土) 稳定剂对煤层进行预处理;

③泵深度多在储层中部, 筛管深度在煤层底界以下10 米左右;

④四是预留足够的沉砂口袋 (50~60m) ;

⑤为了防止煤粉及砂子卡泵, 筛管孔眼直径设计为80~100 目。

(2) 防偏磨技术

①生产参数采用长冲程、慢冲次, 降低杆管偏磨次数;

②通过抽油杆拉应力测试, 准确找出抽油杆中和点的位置, 为合理配备防磨器提供理论依据;

③应用防偏磨技术, 如抽油杆底部加重技术、防偏磨抽油泵等。

[1] 曹立刚.煤层气井排采过程中各排采参数间关系的探讨[J].中国煤田地质,2000,20(3) :102- 104.

[2] 李增亮等.井口驱动螺杆泵泵载荷的确定方法[J] .石油大学学报, 1998, 29 (1) : 17- 18.

[3] 李家明. 油井增效管式泵的研制[J] .钻采工艺,2005, 24 (3) : 74- 75.

[4] 李霖.管式泵最大下入深度的计算方法及应用[J] .石油矿场机械, 2002, 23 (6) : 42- 45.

[5] 李辉等.有杆泵偏磨机理探讨及配套工艺技术[J] .钻采工艺, 2004, 27 (4) : 534- 536.

[6] 刘春花.抽油杆偏磨机理及防偏磨对策研究 [J] .钻采工艺, 2005, 24 (3) : 74- 75.