大型复杂截面铝型材挤压过程数值模拟及模具结构的优化*

和优锋,谢水生,徐 骏,程 磊,黄国杰

1.北京有色金属研究总院先进控制凝固与成形工程技术研究中心,北京100088;2.北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京100088

大型复杂截面铝型材挤压过程数值模拟及模具结构的优化*

和优锋1,谢水生2,徐 骏1,程 磊2,黄国杰2

1.北京有色金属研究总院先进控制凝固与成形工程技术研究中心,北京100088;2.北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京100088

以典型的GDX-11车辆底板型材为例进行模具结构设计,在Simufact 9.0商业软件平台上,采用基于Euler网格描述的有限体积法,实现了大断面复杂截面铝型材挤压过程的数值模拟,获得了挤压过程中金属的流动变形行为.通过模拟发现:采用原始模具挤压时,型材出口处的流速极不均匀,斜筋处出料困难,通过对模具结构进行修改及优化,在斜筋入口处增加引流槽及适当调整分流孔和工作带的尺寸,最终模拟挤出合格的型材,型材端面平整,出口处的流速均匀.

大断面铝型材;挤压;数值模拟;模具结构优化

大断面复杂截面铝合金型材制造技术,代表了当前铝型材加工技术的最高水平.大断面型材不仅是新型高速列车、船舶和制造大型飞机的必要材料,也是我国目前经济高速发展中各方面急需的重要材料.然而工业发达国家对制备大断面铝型材的产业化技术是不输出的,使得部分关键产品的进口受到限制,严重制约了我国国民经济中一些关键领域的发展[1-3].模具设计及制造技术是大断面复杂截面铝型材生产的关键技术.长期以来,由于挤压模具的设计及工艺的制定主要依赖设计人员的经验,新开发的模具必须经过反复的试模和修模及调整工艺参数,从而导致模具开发周期长、成本高,而且产品质量难以保证.特别是对于大断面复杂截面铝型材,其品种多、精度高,要求力学性能及焊缝质量好,而且多扁宽、薄壁、形状复杂、空腔多及壁厚相差悬殊,这些都给模具设计及制造带来了很大的困难[4-6].

近年来,随着计算机硬件水平的提高和计算力学的不断发展,金属塑性成形的数值模拟技术也日趋完善,这极大地促进了其在型材挤压加工领域中的应用.目前在铝型材挤压过程数值模拟方面,主要有基于Lagrange网格描述的有限元法和基于Euler网格描述的有限体积法(FVM),这两种方法在国内外已有不少人在研究.通过研究发现,铝型材挤压过程的数值模拟多采用基于Lagrange网格描述的有限元法,该法主要适用于一些挤压比较小、型材断面简单的平模及对称性较好的分流组合模具,而采用有限体积法进行数值模拟相对较少,对于大型铝型材平面分流组合模挤压过程的数值模拟尚未见报道[7-14].有限体积法采用Euler网格描述变形体的流动,网格在空间是固定的,材料变形时网格并不变化,无论材料发生多大的变形,都不需要重划网格,且材料的流动边界能够与其自身的边界接触并融合在一起,避免了Lagrange有限元法难以处理又无法回避的三维网格重划分问题,以及有限元网格的互相插入发生摺叠的问题,非常适用于大断面复杂截面铝型材挤压过程的数值模拟.

本文以GDX-11大型地铁车辆底板型材为例,采用基于Euler网格描述的有限体积法,借助Simu-fact9.0软件平台实现了对其挤压过程的数值模拟.同时在数值模拟的基础上,对挤压过程中金属的流动变形行为进行了分析,并对模具结构进行了优化,最终挤出合格型材,为大断面复杂截面铝型材挤压模具结构设计提供了科学的指导.

1 模具结构的设计

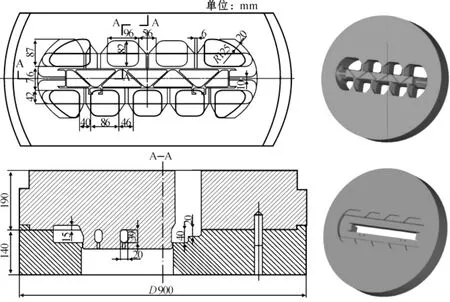

图1为典型的GDX-11车辆底板型材示意图,其宽557 mm、高60 mm、断面积59.88 cm2.此类型材是地铁车辆型材中加工难度系数很大的一类,属于扁宽薄壁空心型材,型材宽厚比大,靠近挤压筒边缘部分成形非常困难.由于GDX-11车辆底板型材壁很薄,最薄处只有2.5 mm,且为不易填充的斜筋,其长度达到456 mm,而上下两个大面的壁厚为3.2 mm,这更加增加了中间斜筋处金属填充的难度,使此处型材成形非常困难.

图1 GDX-11车辆底板型材截面尺寸及三维图(a)型材截面尺寸图;(b)型材三维图Fig.1 The cross-section and three dimension of GDX-11 profiles(a)cross-section dimension of profiles;(b)three dimension of profiles

根据型材断面特点以及对中间斜筋的补偿方式,设计了如图2所示的模具结构示意图.由于在六根斜筋及两端头处金属的流动缓慢,成形困难,因此在本设计中将分流孔正对斜筋入口,在斜筋上方开挖20 mm×39 mm的引流孔,以提高斜筋处金属的流速及增加填充量,同时将两端的分流孔向外扩展20 mm,以促进两端头立筋处的金属流动.为了提高焊合质量及加强焊合室内金属的流动,上模两端的分流桥下沉15 mm,下模焊合室采用双级焊合形式.通过改变工作带的长度来调整出口处金属流动的平衡,斜筋处的金属流动困难,因此此处的工作带最短为3.0 mm,两个大面与斜筋相交处的工作带最长为12.0 mm.

图2 模具结构设计示意图Fig.2 Schematic diagram of die structure design

2 有限体积模型的建立

由于型材截面左右对称,为了节省模拟运算时间,在模拟过程中取其1/2部分进行计算.采用有限体积分步步长模拟方法,在坯料进入分流孔阶段变形较小,步长可以取大些,焊合阶段次之,在成形阶段坯料的变形最剧烈,且型材壁较薄,因此步长取最小值,一般为壁厚的1/3即可.为了更好地描述变形体的自由表面,采用局部TS法进行网格划分,从分流、焊合、成形阶段,根据坯料的变形程度不同分别划分网格.GDX-11型材分流组合模挤压过程有限体积法分析模型如图3所示.

图3 GDX-11大断面型材挤压有限体积法数值模拟模型(a)三维实体装配模型;(b)欧拉网格模型Fig.3 Finite volume method simulation model of GDX-11 profiles with large cross-section(a)three dimensional assembly model;(b)Euler mesh model

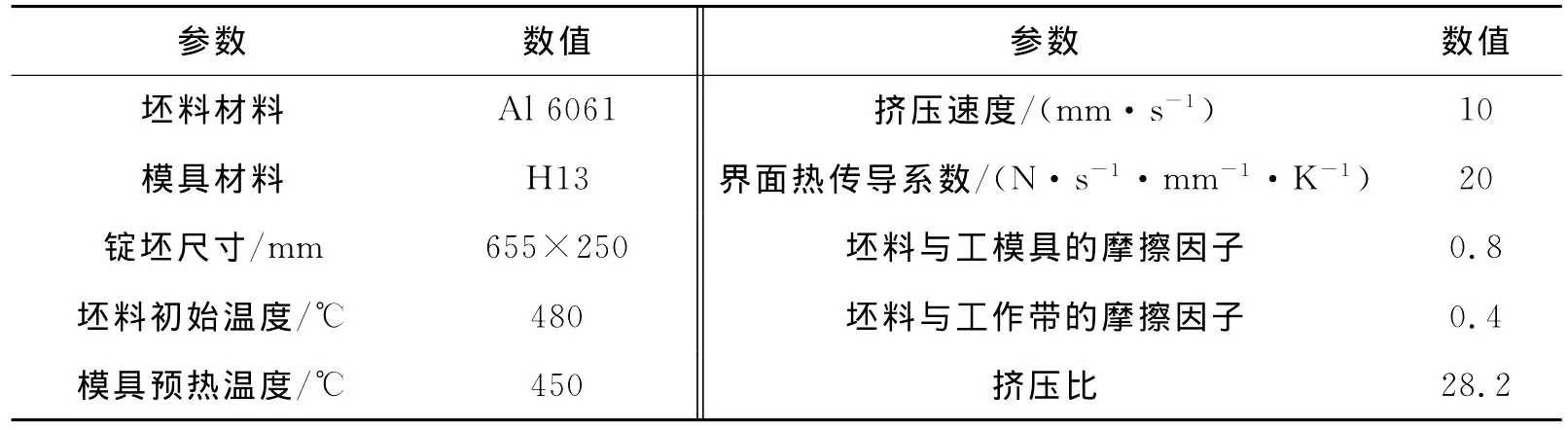

铝型材挤压常采用剪切摩擦模型,坯料与工模具的摩擦因子为0.8,坯料与工作带的摩擦因子取0.4[15-16],数 值 模 拟 采 用 的 初 始 挤 压 工 艺 参 数 列于表1.

表1 数值模拟用挤压初始工艺参数Table 1 Extrusion original processing parameters in numerical simulation

3 模拟结果分析

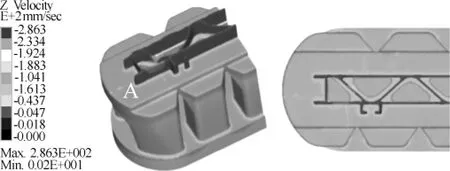

图4为采用原始模具挤出型材出口处的金属流速分布图.从图4可以看出:型材断面出口处金属的流速不均匀,斜筋处金属的流速及远离挤压中心A处金属的流速较慢,约为220 mm/s;两个大面处的流速最快,约为280 mm/s;远离挤压中心的斜筋处的流速最慢,约为190 mm/s.这是由于模具采用非对称分流孔设计,其中上面有四个分流孔,下面有五个分流孔,以及下方远离挤压筒中心两端的分流孔面积过小,因此使型材下方两端供料不足,造成A处的金属流速降低.

图4 挤出型材出口流速分布图Fig.4 Exit velocity distribution of extrudate

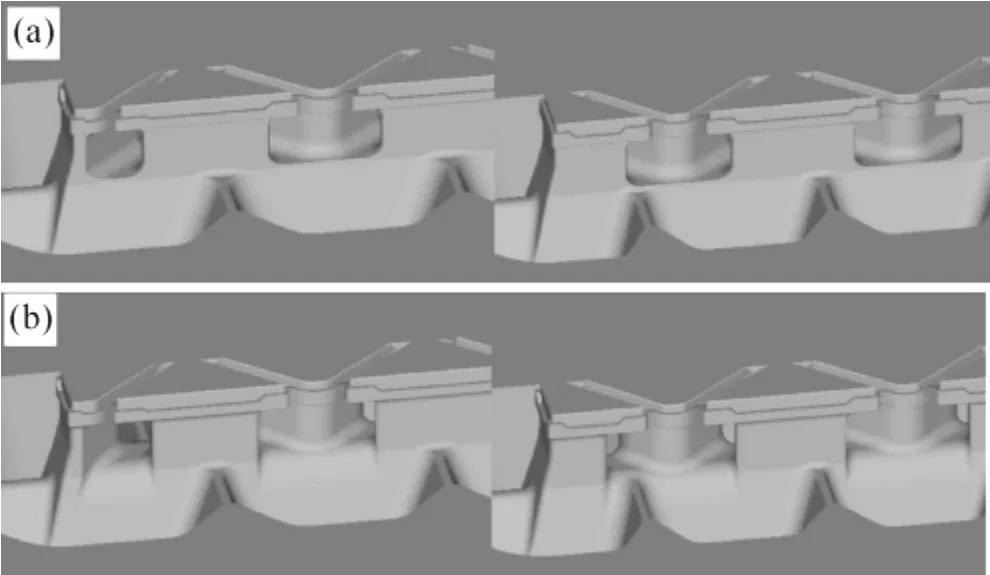

型材出口处的断面流速不均匀,容易造成挤出型材有各种缺陷而报废.针对此种情况对模具进行第一次修改:增大A处分流孔的面积,以加大此处的金属供料量,进而提高此处金属的流速,同时减小中心分流孔的大小,由原来的86 mm改为80 mm,以平衡型材下方金属的流动;在斜筋入口处增加引流槽,以促进斜筋处的金属供料及流动(图5).

图5 引流槽修改示意图(a)修改前;(b)修改后Fig.5 Schematic diagram of modified guiding groove(a)before modification;(b)after modification

模具修改后重新进行三维建模,采用相同的挤压工艺及模拟方法进行数值模拟,经第一次模具修改后挤出型材出口处金属的流速分布见图6.从图6可以看出:在A处的流速达到260 mm/s,较修改前的220 mm/s有了明显的提高,说明加大A处分流孔的面积能明显促进此处金属的流动;在远离型材中心的斜筋处通过增加引流槽,使得此处的金属供料增加,从而使流速提高到220 mm/s,但流速依然较慢,需继续增加此处的金属供料.

图6 第一次修模后挤出型材出口速度分布图Fig.6 Exit velocity distribution of extrudate after first modification

模具经过第一次修改后,挤出型材A处的流速较未修改前有了明显提高,但较两个大面处的流速仍然慢20 mm/s左右.其次,远离型材中心的两端斜筋处的流速较慢,造成斜筋供料不足.这主要是由于此处靠近挤压筒边缘,由于摩擦力的作用,使得此处的金属流动较挤压中心处的缓慢.针对以上问题对模具进行第二次修改:减小A处工作带的长度,由原来的7.5 mm改为6.5 mm,以提高此处金属的流速;加大远离型材中心的两端斜筋入口处引流槽的宽度,同时减小两端斜筋处工作带的长度为2.8 mm.

图7为模具进行第二次修改后的挤出型材料头,图8为出口处金属的流动速度分布图.从图7和图8可以看出:分流模经过第二次修改后挤出型材料头平整,型材表面质量良好,无任何缺陷;各斜筋处的金属流速与两个大面的基本相同,达到270 mm/s,两个大面处的流速为283 mm/s.表明,通过第二次修模后模具的结构设计合理,达到了优化设计的目的.

图7 第二次修模后挤出的型材料头Fig.7 The extrudate head after second modification

图8 第二次修模后挤出型材出口速度分布图Fig.8 Exit velocity distribution of extrudate after second modified

4 结 论

(1)采用基于Euler网格描述的有限体积法,以GDX-11大型车辆底板型材为例,建立了大断面复杂截面铝型材挤压过程的数值模拟模型.

(2)通过数值模拟发现,采用原始设计的模具挤压时,模孔出口处挤出型材速度分布极不均匀,6条斜筋处出料困难,金属流速较慢,两个大面处的流速较快.由于分流孔采用非对称分布,下部分远离挤压中心A处的分流孔面积较小,造成此处供料不足.

(3)对模具结构进行优化,在斜筋入口处增加引流槽及适当调整分流孔及工作带的尺寸,最终模拟挤出合格的型材,型材端面平整,出口流速均匀.

[1]刘静安,杨璐.大中型铝合金挤压材的生产现状与市场前景分析 [J].铝加工,2005(1):1-4.

[2]刘静安.大型工业铝合金型材的挤压生产工艺与关键技术 [J].铝加工,2001(2):4-7.

[3]肖亚庆,刘静安.轨道车辆大型铝合金型材的生产工艺与关键技术 [J].中国有色金属学报,2001,16(3):26-29.

[4]谢水生,刘静安,王志英.铝合金车辆大型材模具的设计与制造工艺研究 [J].稀有金属,2004,22(1):12-15

[5]刘静安,谢建新.大型铝合金型材挤压技术与工模具优化设计 [M].北京:冶金工业出版社,2003.

[6]王勇,刘静安.地铁车辆铝型材用特种挤压模具制造技术分析 [J].铝加工,2003(4):36-41.

[7]FANG G,ZHOU J,DUSZCZYK J.FEM simulation of aluminium extrusion through two-hole multi-step pocket dies[J].Journal of Materials Processing Technology,2009,145(4):1891-1900.

[8]JO H H,JEONG C S,LEE S K,et al.Determination of welding pressure in the non-steady-state porthole die extrusion of improved Al7003 hollow section tubes [J].Journal of Materials Processing Technology,2003,139(4):428-433

[9]HE Y F,XIE S S,CHENG L,et al.FEM simulation of aluminium porthole and pocket die extrusion with two holes[J].Transactions of Nonferrous Metals Society in China,2010,20(6):1067-1071.

[10]方刚,王飞,雷丽萍,等.铝型材挤压数值模拟的研究进展 [J].稀有金属,2007,31(5):682-688.

[11]黄光法,林高用,蒋杰,等.大挤压比铝型材挤压过程的数值模拟 [J].中国有色金属学报,2006,21(5):887-893.

[12]WU X H,ZHAO G Q,LUAN Y G,et al.Structure optimization of porthole die based on aluminum profile extrusion process numerical simulation[J].Transaction of Nonferrous Metals Society of China,2006(16):1261-1264.

[13]娄淑梅,赵国群,吴向红,等.铝型材挤压过程有限体积法数值模拟技术研究 [J].塑性工程学报,2006,13(4):34-37.

[14]周飞,苏丹.有限体积法模拟铝型材挤压成形过程[J].中国有色金属学报,2003,19(1):65-70.

[15]FLITTA I,SHEPPARD T.Material flow during the extrusion of simple and complex cross-sections using FEM [J].Material Science Technology,2005(21):648-656.

[16]BAKHSHI M.A theoretical and experimental study of friction in metal forming by the use of forward extrusion process[J].Journal of Material Processing Technology,2002,125/126:369-374.

Numerical simulation on extrusion process of aluminum profile with large and complex cross-section and die structure optimization

HE Youfeng1,XIE Shuisheng2,XU Jun1,CHENG Lei2,HUANG Guojie2

1.Advanced Casting and Processing Engineering Centre,General Research Institute for Nonferrous Metals,Beijing 100088,China;2.General Research Institute for Nonferrous Metals,State Key Laboratory of Nonferrous Metals and Processes,Beijing 100088,China

The GDX-11 vehicle floor profile was taken as an example to design the die structure.Based on Simufact9.0 commercial software,numerical simulation on extrusion process of aluminum profile with large and complex cross-section was carried out using the Finite volume method(FVM)of Euler mesh description;and the metal flow and deformation behavior in extrusion process was obtained.It was found that the velocity at the die exit was non-uniform and the metal flow at the oblique ribs was hard.So,the modification and optimization of die structure design was carried out through adding the drainage groove at the inlet of oblique ribs,properly adjusting the dimension of portholes and die bearing.Lastly,the acceptable quality profiles with even extrudate head and uniform exit velocity in numerical simulation extrusion were obtained.

large aluminum profiles;extrusion;numerical simulation;die structure optimizing

TG146.2;TG372

A

1673-9981(2011)03-0203-06

2010-10-04

“十一五”国家科技支撑计划 (2007BAE38B00)

和优锋(1981—),男,陕西渭南人,博士.