上向钻孔直接测定瓦斯压力新技术研究及应用

周昀涵 罗新荣 吴丽丽

(中国矿业大学安全工程学院,江苏省徐州市,221008)

上向钻孔直接测定瓦斯压力新技术研究及应用

周昀涵 罗新荣 吴丽丽

(中国矿业大学安全工程学院,江苏省徐州市,221008)

针对当前瓦斯压力测定技术存在的问题,提出了水—套管带压封孔测压技术,介绍了该技术的原理及工艺,在丁集煤矿13-1#煤层瓦斯压力测定中进行了应用,为了检验水—套管带压封孔技术测定煤层瓦斯压力的准确性,利用煤层瓦斯压力间接计算法计算出煤层瓦斯压力与测值对比,结果表明,瓦斯压力间接计算法求得煤层瓦斯压力在1.42~1.45 MPa之间,其数据与1#、2#钻孔现场测压值1.41~1.43 MPa基本吻合。

瓦斯压力 封孔测压 上向钻孔 水-套管带压注浆技术

瓦斯压力是指煤层中的游离瓦斯作用于孔隙壁的压力,煤层瓦斯的膨胀能是瓦斯涌出和突出的动力。因此,测定瓦斯压力是防治煤与瓦斯突出的重要任务之一。瓦斯压力分为原始瓦斯压力和卸压瓦斯压力,测定原始瓦斯压力是为了划分煤层突出性,测定卸压瓦斯压力通常是为了考察防突效果。无论测定哪种瓦斯压力都是向测定目标煤层打一钻孔,将测压管一端深入煤层,另外一端接上瓦斯压力表,在测压管无堵塞、断裂以及与压力表连接的一端钻孔无漏气的前提下,压力表的数值就是被测煤层的瓦斯压力。但是在多种情况下,由于打钻孔施工或其他动力干扰已破坏了钻孔周围的封闭性,等钻孔施工至煤层后,瓦斯经过钻孔裂隙溢出,这时测定的瓦斯压力不是煤层瓦斯压力。为了弥补这种缺陷,改善钻孔封孔技术是亟待解决的问题。

1 问题分析

煤层瓦斯压力测定值的可靠性主要取决于以下两个关键因素:测压地点和封孔技术。

1.1 测压地点

测压地点的选取是直接影响测压成功与否的一个首要因素。在选取测压地点时,首先,为了准确测定煤层瓦斯压力,一般是在岩巷打穿层钻孔测定,测压地点最好无淋水、断裂、裂隙、褶曲及地质构造异常区;其次,测压50 m范围内无巷道掘进、震动放炮;最后,打钻前熟悉矿井开拓布置、煤层赋存情况,设计合理的钻孔参数。然而,在测定某些煤层时,很难选择到满足以上原则的测压地点。

1.2 封孔技术

当前测压管封孔方法有固体材料封孔和封孔器法两大类。固体封孔材料有黄泥、粘土和水泥砂浆;封孔器分为胶圈、胶囊、胶圈—粘液和聚氨酯泡沫—压力粘液等几种类型。这些封孔方法都不同程度地存在以下几种形式的漏气状况:

(1)钻孔内的瓦斯通过巷道(钻孔本身)的卸压圈和裂隙向外泄露;

(2)钻孔内的瓦斯通过钻孔密封段的岩体向外泄漏;(3)钻孔孔底残留的钻屑也会引起瓦斯泄漏;(4)填料砂浆未充满钻孔或填料时压力不够使钻孔空间形成的孔隙泄漏;

(5)钻孔周围外载荷移动岩石而泄漏;

(6)钻孔端的填料物质未包住测压管而泄漏。

鉴于以上因素,在双套管测压技术的基础上试验设计一种新的封孔技术——水-套管带压注浆封孔技术。

2 水—套管带压注浆封孔技术

2.1 技术原理

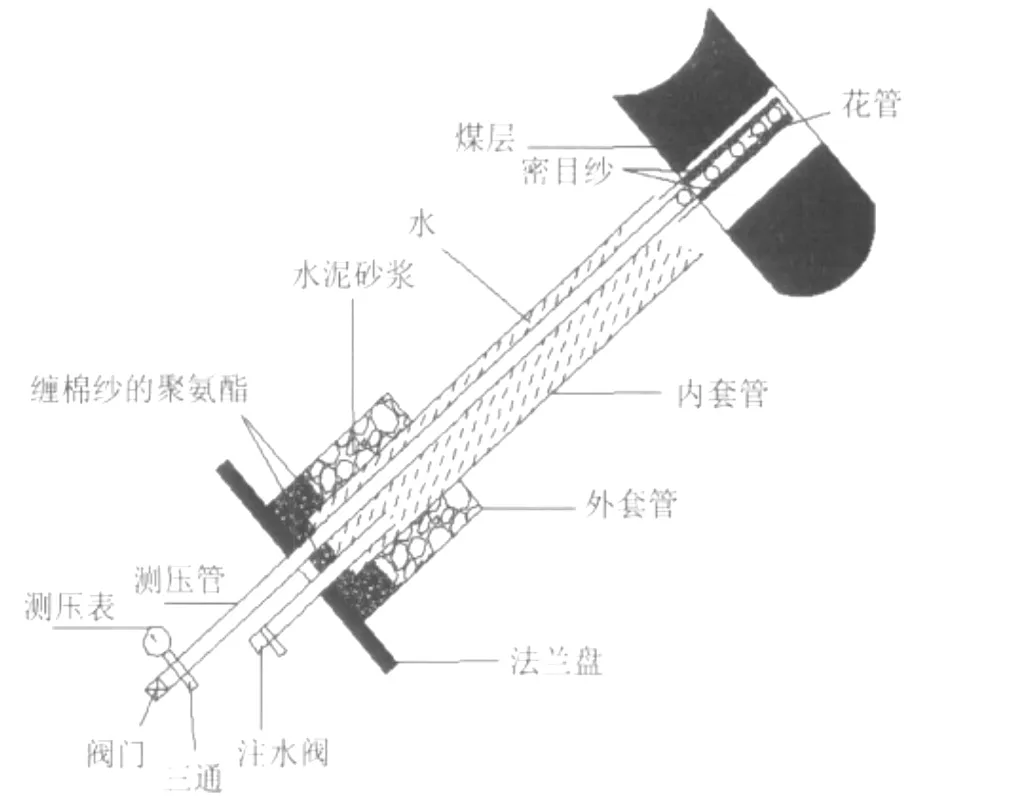

水—套管带压注浆装置由内外双套管构成,外套管起保护孔口的作用,内套管主要起支撑松软、易垮塌的煤岩体的作用,以防止钻孔内含水岩段中的水进入测压管干扰瓦斯压力测定。通过套管对钻孔进行高压注浆,充填套管外围含水层的含水和裂隙空间,使钻孔周围一定范围内含水层变为隔水层,同时封堵松软岩层裂隙,并在套管周围形成具有一定厚度的稳固水泥围岩,保护测压管不受外环境的干扰。该技术可以隔绝测压钻孔与围岩裂隙间的连通,使钻孔与围岩含水裂隙无法导通,保证测压孔围岩无漏水现象。用水代替内套管里的砂浆还可以起到以下作用:检验测压孔的密封性;使套管内的气体全部压入煤层测压室内,减少测压室气体平衡时间;测压完成后,容易回收测压管的整套装置。

2.2 套管安装工艺

(1)先用直径略大于108 mm的钻头开孔,在钻进2~3 m后退出钻杆,用压风扫净孔内岩粉,将外套管(直径小于108 mm)送进孔内,先将沾有聚氨酯的棉纱捣入护口管的外围,待聚氨酯完全发泡后,自动稳定外套管,再将水和水泥按一定比例制成水泥浆注浆入孔内加固外套管,之后做耐压试验,最低压力不能小于6 MPa,外套管安装成功。该级套管主要作用是保护孔口防止塌孔。

(2)孔口管耐压试验合格后,用直径略大于89 mm(直径小于108 mm)的钻头施工钻孔,钻至距煤层底板0.5 m左右停钻,铺设直径89 mm(或95 mm)内套管,将套管注浆固结以封堵含水层水源,之后做耐压试验,最低压力不能小于6 MPa,保证钻孔扫孔后无水并不漏气。

上述工作完成后,用直径75 mm(或直径小于89 mm)钻头扫孔,扫孔时要穿透煤层,钻孔施工完成。

2.3 水、聚氨酯封孔测压工艺

(1)将预先准备好的测压管与缠密目纱的花管插入煤层内。测压管一端与孔口法兰连接。

图1 水-套管测压封孔测压示意图

(2)在法兰上放入少许棉纱,上好法兰,打开注水阀门,向孔内注一定的聚氨酯,密封法兰连接处,防止漏水漏气。

(3)从注水孔注水,直到连接压力表接口出水为止。

(4)关闭阀门,接上压力表后,打开阀门。封孔结束。

(5)瓦斯压力观测时间视瓦斯压力的大小而定。

(6)瓦斯压力测定完毕后,打开测压孔排放瓦斯,记录排放瓦斯的时间和流量以及煤层厚度、钻孔直径等参数,求出煤层透气性系数。

(7)整个测压工作结束后,回收测压管、法兰、压力表。水-套管测压封孔示意图见图1。

3 现场试验

丁集煤矿属煤与瓦斯突出矿井,11-2#煤层已发生过3次煤与瓦斯突出,13-1#煤层厚度为0.50~10.68 m,平均厚3.70 m,一般厚2.5~4 m,13-1#煤以块状为主,中部少量粉末状,性脆,断口平坦,具玻璃、弱玻璃光泽,以亮、镜煤为主,中下部煤质较差,以暗煤为主,属半亮型煤,底部含1层夹矸;13-1#煤按照突出煤层管理,13-1#煤瓦斯含量为3.7~7.2 m3/t。

3.1 测压地点及钻孔参数

结合地质资料、现场布置及测压钻孔长度不宜过长的要求,经分析和计算将测压地点选在1311(3)岩巷掘进工作面处,在巷道左右两帮各布置1个孔,见煤标高为-740 m。钻孔布置参数见表1。

表1 钻孔布置参数

3.2 煤层瓦斯测定技术工艺

该试验利用水-套管带压封孔技术施工程序,先用ø133 mm钻头钻进5 m后,孔内铺设ø108 mm、壁厚4 mm无缝钢管5 m,并注浆试压10 MPa;达到强度后,用ø94 mm钻头钻进至距煤层底板0.5 m,铺设ø89 mm套管,也要注浆试压10 MPa;再用ø75 mm钻头钻进至煤层底板,在孔内铺设四分管(四分管前端接有缠密目纱的花管),管前端伸入原始煤层,另一端与孔口法兰盘连接,用聚氨酯密封孔口法兰盘后,从注水阀向孔内注水,水一直注到煤岩交界处,待测压管口有水流出即可,当孔口法兰盘不漏水表明封孔成功,否则失败。

当用ø75 mm钻头钻进至煤层底板时,取全孔煤样,进行解吸瓦斯试验和煤样成分的工业分析,为检验直接瓦斯压力测定结果作准备。

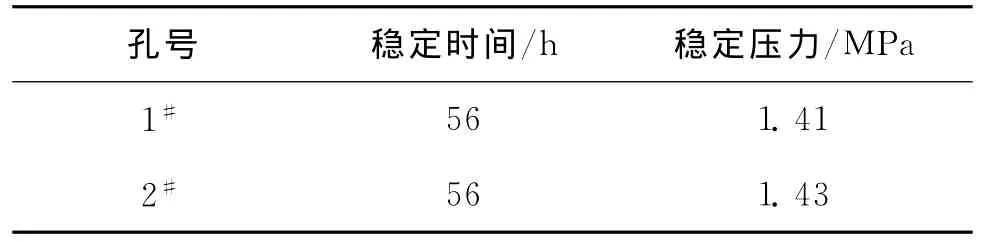

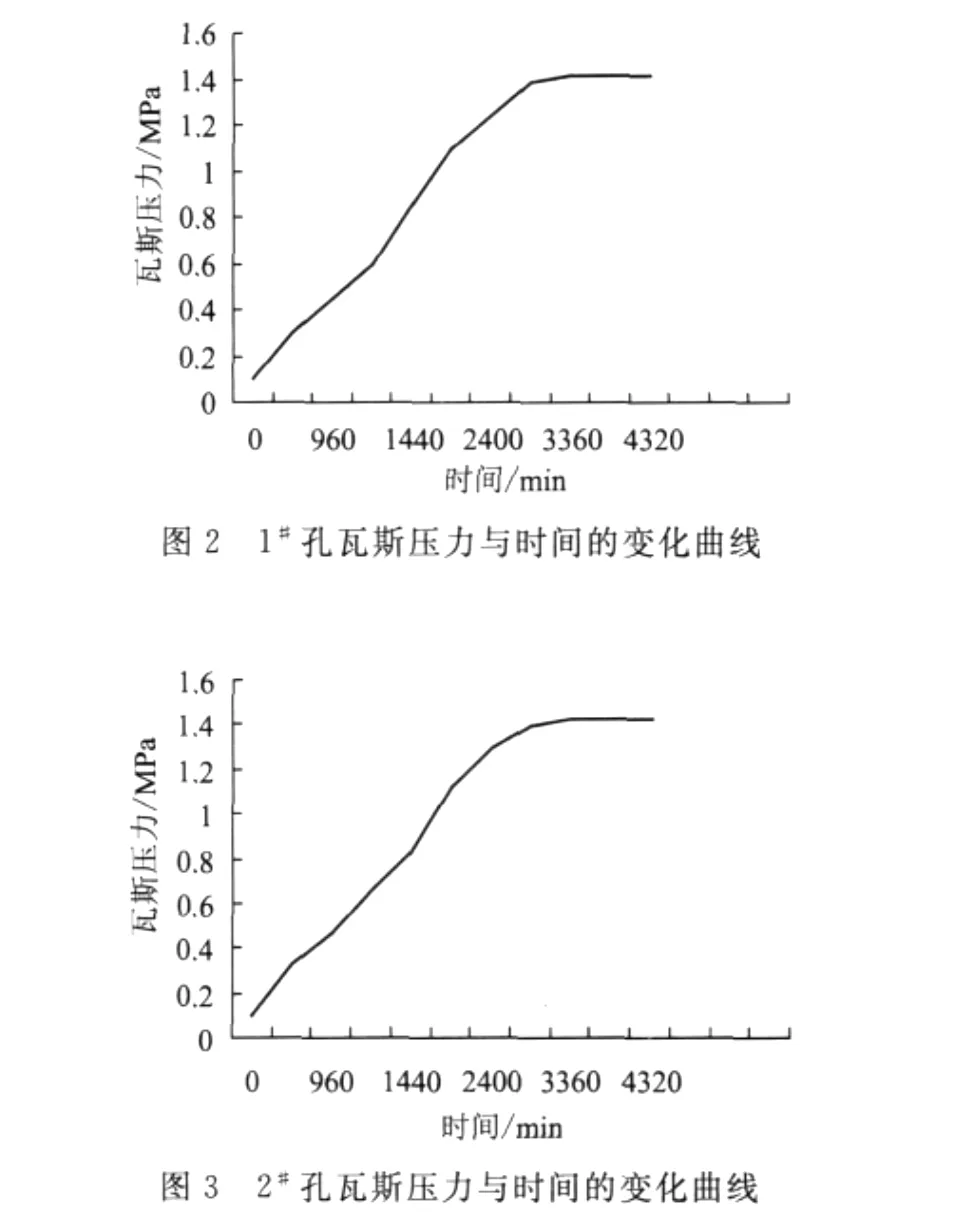

表2 1#、2#孔瓦斯压力测定结果

3.3 测压结果及瓦斯压力变化曲线

经过3 d测试试验,瓦斯压力达到稳定状态,测得13-1#煤层瓦斯压力结果见表2,瓦斯压力随时间的变化曲线分别如图2和图3所示。测压完成后,测定钻孔瓦斯流量,并记录相应时间,以便计算煤层透气性系数,放水、回收测压管。

3.4 效果检验

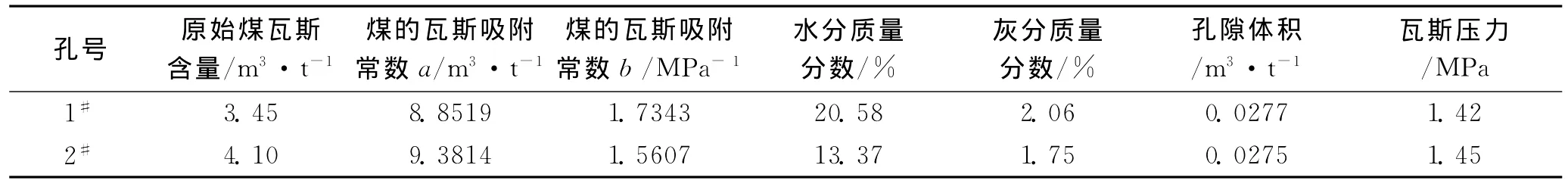

为了检验水—套管带压封孔技术测煤层瓦斯压力的准确性,利用煤层瓦斯压力间接计算法计算出煤层瓦斯压力。在测定煤层瓦斯压力的同时,采集了1#、2#钻孔内的煤样,在实验室取得煤对瓦斯吸附常数、工业分析及其孔隙体积。

大量研究表明:煤层瓦斯含量W与瓦斯压力P满足郎格谬尔吸附方程,用郎格谬尔方程反算煤层瓦斯压力。煤层瓦斯含量W与瓦斯压力P的关系可描述为:式中:W——煤层瓦斯含量,m3/t

a——煤的瓦斯吸附常数,试验温度下煤的极限吸附量,m3/t;

b——煤的瓦斯吸附常数,MPa-1;

P——煤层的原始瓦斯压力,MPa;

P0——标准状况下的大气压力,P0=0.101325 MPa;

e——自然对数的底,e≈2.718;

t——煤层瓦斯的温度,取42℃;

t0——实验室测定煤的吸附常数时的实验温度,取45℃;

Mad——煤中水分含量,%;Aad——煤中灰分含量,%;

T——煤层瓦斯的温度,T=273+t,K,煤层瓦斯温度是由井下现场测试与实验室修正过后的温度,t=42℃;

T0——标准状况下的绝对温度,273 K;

K——单位质量煤的孔隙体积,m3/t;

ξ——甲烷的压缩系数,取1.08。

利用公式(1)和瓦斯含量等参数,可间接计算出各含量点瓦斯压力,间接计算结果见表3。

表3 瓦斯压力间接计算结果

根据瓦斯压力间接计算结果可以看出,煤层瓦斯压力在1.42~1.45 MPa之间,其数据与1#、2#钻孔现场测压值1.41~1.43 MPa基本吻合。因此,可以认为水-套管带压注浆测压技术测得的压力值为煤层原始瓦斯压力。

4 结语

(1)带压注浆封堵测压孔裂隙,既使在测压孔周围有含水层,水也难以进入测压孔内,这可以消除由水压带来所测煤层瓦斯压力过大的情况。

(2)水—套管带压注浆封孔技术避免了钻孔周边裂隙使得封孔不严而漏气,测出的瓦斯压力值通常低于真实的煤层瓦斯压力。

(3)外套管可以避免在松软岩层、岩石移动或煤层打测压钻孔时出现塌孔,测压封孔设备无法伸入煤层或测压完成后设备会被埋入孔中,无法回收的现象。

[1] 王振,梁运培,金洪伟.防突钻孔失稳的力学条件分析[J].采矿与安全工程学报,2008(4)

[2] 代志旭,郭明功.本煤层瓦斯压力测定新技术研究[J].煤炭科学技术,2011(2)

[3] 吕闰生,张子戌.提高测压钻孔瓦斯压力测试成功率分析[J].煤炭工程,2004(11)

[4] 王法凯,将承林,公衍伟,黄鑫业.双套管带压注浆技术在瓦斯压力测定中的应用[J].工矿自动化,2010(9)

[5] 李波,李长松,魏建平等.套管带压固结封孔技术在瓦斯压力测试中的应用[J].煤炭科学技术,2009(3)

[6] 何书建,张仁贵,王凯,程新明.新型封孔技术在每层瓦斯压力测定中的应用[J].煤炭科学技术,2003(10)

Research and application of new technology for direct determination of gas pressure by upward-hole drilling

Zhou Yunhan,Luo Xinrong,Wu Lili

(School of Safety Engineering,China University of Mining and Technology,Xuzhou,Jiangsu 221008,China)

On the basis of analysis of problems in current gas pressure measurements,a new measuring technology was proposed,namely water-casing pipe with pressure borehole sealing technology,and its principal and process were introduced.It was applied to the gas pressure measurement of No.13-1 coal seam in Dingji Coal Mine.In order to check its accuracy,the gas pressure of seam was calculated by indirect calculation method.The results showed that the calculated value was in the range of 1.42-1.45 MPa,which agreed well with the value of 1.41-1.43 MPa measured from No.1 and 2 boreholes.

gas pressure,pressure measurement by sealing boreholes,upward-hole drilling,water-casing pipe with pressure grouting technology

TD712.3

A

周昀涵(1982-),男,四川达州人,中国矿业大学安全技术及工程在读研究生,主要从事瓦斯防治技术及矿井降温技术研究。

(责任编辑 梁子荣)