电驱动道路车辆 动力锂离子电池的试验和要求

文 | 上海市质量监督检验技术研究院 卢兆明 张 红 忻 龙 王沈敏

电驱动道路车辆 动力锂离子电池的试验和要求

文 | 上海市质量监督检验技术研究院 卢兆明 张 红 忻 龙 王沈敏

本文介绍了电驱动道路车辆动力锂离子电池的试验和要求。是环境试验、电性能试验、安全性试验等专题介绍的第一篇。供实验室和相关产品的供需方参考。

锂离子;动力电池;电驱动道路车辆;环境试验

1.离子动力电池的一般介绍

电动汽车电池的研发工作经历了从铅酸电池、镍氢电池到锂电池的发展过程,每一种电池各有利弊。铅酸电池的安全性能最好,但储能效果相对不理想;镍氢电池在存储电能和功率的效果都比铅酸电池理想,但是由于镍氢电池在充电过程中产生的氢气容易造成危险;锂电池存储的电能是铅酸电池的2~3倍,但是由于它含有的锂离子活跃在金属层表面,也存在一定的危险因素需要防范和排除。在锂电池的研发、使用和测试中,安全性和稳定性也是重要的内容。

由于锂离子动力电池能量密度相对较高,磷酸铁锂电池安全性又相对较好,国内纯电动汽车采用磷酸铁锂电池渐成主流。此外,电动汽车还采用钴酸锂电池和锰酸锂电池等锂离子电池。

锂离子动力电池,是通过上百个电池芯单体级联成组,并集成系统后装车使用的。尽管锂离子动力电池有较高的能量密度,而续驶150km公里以上的纯电动小汽车,其电池箱的重量也将达到200公斤以上。

锂离子动力电池的应用除了纯电池驱动的电动汽车(BEVs,Battery-electric vehicles)外,还在燃油电动车(FCEVs)和混合电动车(HEVs)应用。这三类应用的电池应用类别不同,使用的电池芯的类别不同;电池组或电池系统所配置设计的电池管理单元或系统也不尽相同;试验方法也有差异。

1.1.离子动力电池芯

图1示例了锂离子动力电池芯的结构原理。图中,磷酸铁锂(LiFePO4)电池在充电时,正极中的锂离子Li+通过聚合物隔膜向负极迁移;在放电过程中,负极中的锂离子Li+通过隔膜向正极迁移。锂离子电池就是因锂离子在充放电时来回迁移而命名的。

一般讲,LiFePO4电池的标称电压是3.2V、终止充电电压是3.6V、终止放电压是2.0V。由于生产商采用的正、负极材料、电解质材料的质量及工艺的差异,在具体性能上也会有些差异。就同一种封装的标准电池,其电池的电压、容量和性能可能会有些许差别。

1.2.用分类

由于车辆性能设计的需要,对电池储能释放的特性有不同的要求。一般将锂离子电池分为“能量型”和“功率型”。按应用要求设计的电池芯,在配方、结构、电解质等要素上都有差异;在以电池芯基础上设计的电池组和系统,也有所区别;在实际应用和性能检测方面都会有所不同。

1.2.1.量应用

典型能量型电池适用于纯池电驱动车,电池组和电池系统都设计有BEVs应用。电池、电池组或电池系统在室温条件下的应用的特性,最大允许输出电功率(W)与输出电能(Wh)的比率,典型1C放电的比率小于10。

1.2.2.率应用

典型功率型电池适用于燃油电动车(FCEVs)和混合电动车(HEVs),电池组和电池系统都设计有HEVs和FCVs应用。电池、电池组或电池系统在室温条件下的应用的特性,最大允许输出电功率(W)与输出电能(Wh)的比率,典型1C放电的比率等于或大于10。

1.3.离子动力电池组(电池组件,Battery peck)

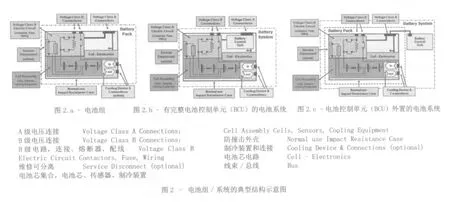

通过将若干电池芯按应用需要连接起来,达到电池组和电池系统的电压输出要求。标准系定义了2种电压(ISO 6469-3提供了进一步的资料):

—— A级电压 电气元件或电流的分级,最大工作电压分别为小于等于30Va.c.或小于等于60Vd.c.;

—— B级电压 电气元件或电流的分级,最大工作电压分别为(>30到≤1000)Va.c.或(>60到≤1500)Vd.c.。

图2.a示例了电池组的典型结构。

电池组已经是一个可以装车实用的能量储存装置。包括电池芯或电池芯组、配属电子单元、B级电压和过流断路器(包括及其附属连接)、冷却接触面、B级电压、A级辅助电压和通讯。电池组的B级电压回路可以包括连接器。对一个B级电压达到60Vd.c.或更高的电池组,供应商在提供试验样品或产品时,应包括一份关于断路功能说明。所有元件应布置在能抵御撞击的特制的容器内。

1.4.离子动力电池系统(Battery system)

1.4.1.池控制单元

对电池系统的电特性和温度进行控制、管理、检查、计算;能在电池系统和车内其他控制器间提供通讯的电子装置。有电池控制单元(BCU,Battery Control Unit),是电池系统(Battery system);没有电池控制单元的,就是电池组。

BCU是根据电池系统的充电状态、健康/完好状态来控制电池系统的工作状态的车辆管理单元。在规定的条件下,如,过电流、过电压、低电压、高温度等,BCU可以直接用电流接触器断开B级电压的电流。BCU可以有不同的设计和执行,可以作为单独的电子单元整合在电池结构内;或置于电池结构外,通过通讯线束或输入/输出线连接。BCU的功能性作为车辆功能中的一个或多个控制单元。

1.4.2.完整的电池控制单元

图2.b示例了有完整电池控制单元的电池系统的典型结构。

电池系统是一个能量储存装置,包括电池芯或电池芯组、配属电子单元、电池控制单元、B级电压电路的连接器和过流断路器及其互连电路、冷却接触面、B级电压、A级辅助电压和通讯。对一个B级电压达到60 V d.c.或更高的电池系统,供应商在提供试验样品或产品时,应包括一份关于断路功能以及相关电路/通讯协议的详细说明。所有元件应布置在能抵御撞击的特制的容器内。在本示例中,电池控制单元是在能抵御撞击的特制的容器内的,并对电池组遂行控制。

1.4.3.池控制单元外置

图2.c示例了外置电池控制单元的电池系统的典型结构。

实际上是电池组外置BCU,或置于电池组壳体外部,通过通讯线束或输入/输出线连接,组成完整的电池系统。

2.离子动力电池试验的标准系

为了适应锂离子动力电池在各类电动车上使用的性能和安全,在ISO/IEC近期的备忘录中,改进电动汽车和汽车电子的相关标准是重要的内容之一。备忘录认为,由于电驱动汽车的特殊性,车辆必然会有重大的改变,对有充电连接的供电部分,必须加强的基础结构应对可能的撞击。当车辆处于自主运行模式时,车辆生产商有责任按照ISO的主体要求制订相应的标准。当与充电桩连接时,标准应在车辆生产商和供电业者按IEC的有关要求基础上达成协议。

按备忘录的指引,ISO 12405的的扩充和改版,将提供锂离子电池驱动系统的试验规范,ISO 15118则对电驱动车和充电桩的界面,包括信息链和协议。ISO 6469的扩充和改版,是为了保障电动车操作的安全。针对的是电池驱动车辆和混合驱动车辆的电危险、车载充电能储存系统和失效保护等要素。

电驱动道路车辆用动力锂离子电池的试验规范,ISO 12405系列对应的是动力锂离子电池组和锂离子电池系统;IEC 62660系列则针对动力锂离子电池芯。

2.1.SO 12405标准系

标准本次改版,作为一次纪实性修订,由ISO/TC22/SC21(秘书处:德国)起草。在“电驱动道路车辆-动力锂离子电池系统试验规范”标题下,第1部分为功率型动力锂离子电池组和系统;第2部分为能量型动力锂离子电池组和系统。两个标准分别完整地描述了两种类型电池组和系统的性能、环境和加严(安全)试验的方法和要求。ISO 12405系列2个标准已完成投票,应在年内可以发布。

2.2.EC 62660标准系

在“用于电驱动道路车辆的二次锂离子电池芯”标题下,第1部分为性能试验;第2部分为可靠性和加严试验。IEC 62660系列的两个标准在2010年12月已经发布,都是1.0版,首次发布。

3.用试验过程

ISO 12405和IEC 62660系标准都规定了通用试验。包括标准循环(SC)、标准放电(SDCH)、标准充电(SOC)等试验过程。对于电池芯、电池组/系统按不同的应用设计,试验过程的参数有所不同。电池芯的通用试验还包括外形尺寸的测量。

通用试验可以获得关于受试样品的基本情况;也可以作为一个过程,包括温度的稳定,获得样品的稳定状态。在一个标准的通用试验过程后,试验和测量的数据具有可比性。因此,在性能测量的前后、功能检查和试验的前后多用通用试验作为预处理或恢复。

4.性能试验

电性能试验的项目内容较多,这里仅作概览。具体细节将另文介绍。

4.1.池组/系统电性能试验分布

电池组/系统电性能试验按能量型和功率型应用的不同要求,试验的内容和程序都有所不同。

表1.

电池组/系统的电性能试验是带专用连接进行试验的。因此,在试验准备时应有样品-测试仪间合适的连接;有通信的,还要准备接口和协议。

测试设备的精度应小于下列范围:

- 电压 ± 0.5 %;

- 电流 ± 0,5 %;

- 温度 ± 1 K。

电池组/系统的电性能测量中,外形控制、测量值、相关规定或实际值,整体上精度容差应小于:

-电压 ± 1 %;

-电流 ± 1 %;

- 温度 ± 2 K;

-时间 ± 0.1 %;

-质量 ± 0.1 %;

- 尺寸 ± 0.1 %。

电池组/系统在测试中,除了连接的电池芯集合,还包括了图2中的所有功能模块和连接。在试验结果分析中,应注意甄别因果归属。

应该明确,电池组是通过电池组级联而成的。电池芯特性的差异,需要通过平衡电路/单元协调;BCU则进行系统集成的管理。这些电路/单元作为元件本身也有性能和可靠性的前期检验,在这里重要的是对协调、管理的效果。

采用合格的电池芯,当电池芯通过串/并联成电池组,电池芯的性能一致直接性影响到效率。电池芯间0.1V的差异,可能导致并联组内的互充/放电;串联组内的功率分配差异。较轻的结果是效率下降、充放电次数减少;较严重的结果是温度升高,并可能导致危险。

表2.

电池芯间平衡电路/单元和BCU的作用和效果在本试验中可以暴露出来。电池芯的一致性问题却在电池芯的电性能检测中无法体现。在使用中,由于某电池芯的过渡疲劳或失效损坏,影响整个电池组/系统的运行是可能的。在试验结果分析中应考虑这一点。

4.2.池芯电性能试验分布

电池芯电性能试验包括:

——容量;

—— SOC调节;

——功率;

——能量;

——储存试验;

——寿命周期试验,分为BEV应用和HEV应用两种试验;

——能效试验。

电池芯的电性能测量中,外形控制、测量值、相关规定或实际值,整体上精度容差与电池组/系统测量要求基本相同,不同的是,电压容差为 ± 0.1% 。

由于电池芯没有温度、过充电、过放电等传感器和参数信息,试验中应考虑布置测量。避免因过载和高温的出现,防止可能出现的电池芯样品发生爆裂,甚至爆炸,造成设备和人员的损坏或伤害。在可能出现高温的试验环节,应预先设置防护措施,如防护罩或防护网。

5.靠性试验

在本标准系中内,可靠性试验的内容着重于在设定的环境条下,电池芯、组和系统能够保持所需的技术状态和功能。而试验的技术手段是环境试验。大部分环境试验的方法,直接采用了IEC 60068-2_GB/T2423系列标准。部分试验在严酷等级和试验曲线有所修改,但试验的程序和试验的一般要求还是必须遵循该系标准的有关规定。

在可靠性试验中,采用的环境试验方法,可以分为气候环境试验和力学(机械)环境试验。电池芯与组/系统的试验方法有所不同;能量型和功率型电池组/系统的试验要求基本相同,但在于处理、加载和恢复环节有差异。在试验中或试验后,对受试样品的加载模式和性能评价,采用的是ISO 16750-1的有关定义或规范;电池芯由IEC 62660直接定义。

5.1.候环境试验和要求

5.1.1.池组/系统的气候环境试验

5.1.1.1.露(温度变化)

本试验采用IEC 60068-2-30_GB/T2423.4 试验Db:交变湿热试验方法 的规范。对试验曲线作了修改,最高温度在80℃±3K时,相对湿度达到98%±2%。对试验箱装备有较高的要求。试验过程中受试样品有明显可见的凝露,试验相当严酷。试验以300分钟为1个周期,共经历5个周期。

5.1.1.2.度冲击循环

受试样品周围的环境温度在-40℃到85℃或Tmax间(环境温度应在靠近受试样品测量)温度循环。到达设定温度的时间应为30min或更短,温度变化率为3.8℃/min或更快。在极端温度条下至少保持1个小时。一共需要进行5个温度循环。

5.1.2.池芯的气候环境试验

5.1.2.1.高温

将电池芯放置在有空气流通的试验箱内,在室温下稳定。然后,试验相温度以5K/min上升到130℃±2K。电池芯在此温度下保持30 min后,试验结束。为了防止变形,在不违反试验目的的前提下,电池芯可以在留在试验箱内。

5.1.2.2.度循环

——样品在试验中不工作。按ISO 16750-4温度曲线,最低温度- 40℃或 Tmin,最高温度85℃或 Tmax,30 个循环;

——样品在试验中工作。按给出能量型和功率型不同的工作状态曲线,按ISO 16750-4温度曲线,最低温度-20℃,最高温度65℃,30个循环。

5.2.学(机械)环境试验和要求

电池芯、电池组/系统力学(机械)环境试验,包括振动试验和机械冲击试验。

5.2.1.动试验

——电池组或电池系统的振动试验 试验按照IEC 60068-2-64_GB/T2423.56试验Fh:试验方法 的规范。振动试验应在三个轴向依次进行。按样品质量,分两种情况:

适用于完整的电池组或电池系统振动试验。对大质量的电池组/系统,试验频率上限到200 Hz。

适用于电池组或电池系统上使用的小质量(相应通常用于车辆上的电气和电子装置)且分离安装的电气和电子装置振动试验。参照ISO 16750-3中,安装在弹性质量(车身)的试验条件。

两种情况的试验谱等试验参数是不同的。

——电池芯的振动试验也按照IEC 60068-2-64_GB/T2423.56试验Fh:试验方法的规范进行试验。电池芯的每个面试验持续时间为8h,试验频率上限到2000 Hz,加速度均方根值应为27.8 m/s2。

5.2.2.械冲击试验

电池芯、电池组或电池系统机械冲击试验所提供的加速度应该在与装车实际出现的方向上。如果实际装用的方向未知,则应在受试样品的3个轴向6个方向进行试验。

试验采用半正弦波形,加速度500 m/s2,脉宽6 ms,每个方向10次。

6.严试验

加严试验实际上是检查受试样品在极端情况下,各保护功能的作用情况。保护样品和庄装用车辆,以免引发爆炸、燃烧等安全事故。

对于电池组/系统和电池芯的电加严试验的具体要求和目的有所不同,试验类型基本相同:

——短路保护试验 对于电池组/系统的目的是检查过电流保护装置,保护受试样品免受更大电流的伤害;电池芯的试验目的则是检验外部短路的结果。

——过充电保护试验 检查过充电保护功能,应能中断过充电电流,使防止受试样品造成相关更严重的事件,仅适用于电池系统;电池芯的试验目的则是检验过充电产生的结果。

--过放电保护试验 检查过放电保护功能。该功能应能中断过放电电流,使防止受试样品造成相关更严重的事件,仅适用于电池系统;电池芯的试验目的则是检验过放电产生的结果。

--电池芯的碾压试验 将电池芯应放置在绝缘的平面上,用规定直径的半圆棒,或半球形,或球形工具对电池芯样品按规定的方向和力,进行碾压,并持续规定的时间。电池组/系统没有此项试验。

7.述

7.1.标准系引用的IEC60068-2环境试验标准系列,与GB2423是IDT等同采标的关系。可能在版本上又不对应,但涉及本文标准系的内容全部适用。需要指出的是, GB2423.22/IEC60068-2-14试验N:温度变化,要求的温度变化速率容差有新的要求,参考文献1有较为详细的介绍。

7.2.准系引用的ISO16750系列标准,国标转化已经报批。ISO16750-3 机械负荷 规定的振动试验,要求叠加温度变化试验,参考文献6有较为详细的介绍。

7.3.离子电池的电化学特性,在受压和过流状态下容易发热;在过热的状态下可能爆炸。 加严试验,实质是为了防止外来物理损伤引发次生安全问题。

7.4.有BCU的电池系统和带有供受电分离功能的锂离子电池组/系统,电磁兼容(EMC)实验室不可或缺的。EMC除了影响电池组/系统的工作状态外,可能导致电池含意上的安全;对车辆而言还可能影响行驶安全。ISO 12405和ISO16750系标准,不包括电磁兼容(EMC)技术内容。

7.5.系标准的试验含盖了装车使用条件的要求。并没有对电池芯、电池组/系统在产品状态的储存、搬运和运输作明确的规定和考虑。在航空、运输行业对锂离子电池产品也有专门的的安全性试验要求,有些试验比本标准系严厉,如参考文献3。

7.6.备装车实用的电池组/系统,仅靠本标准系的试验结论是不够充分的。系列环境试验的顺序/程序可以参考ISO16750-1和参考文献4。ISO16750-4除了潮湿和温度试验外,给出了防腐蚀等一系列试验;ISO20653还列出了外来物防护的试验方法和要求。本标准系虽未涉及,但供需双方应该考虑,车辆生产商更应留意。

7.7.系标准及引用标准一般都给出了试验过程数据的采集范围或范例,供试验人员参照使用。

7.8.文就文章标题内容作了概览。对各试验,结合标准的和验证,将分别详细介绍。

[1]车载电子电器设备的温度变化试验 环境技术(双月) 2009第5期;

[2]道路车辆 电子电器设备的凝露试验 环境技术(双月) 2011第1期;

[3]锂电池运输安全性试验--解读联合国危险货物运输建议书(UN 38.3部分)上海标准化(月) 2008第7期;

[4]道路车辆 电子设备环境试验顺序的方案设计 上海标准化(月) 2010第4期;

[5] GB/T2423(相关部分)电工电子产品环境试验 (IEC60068-2, IDT);

[6] ISO16750(相关部分)道路车辆-电子和电气设备环境条件和试验环境技术(双月) 2007第1-6期;(国标转化制订项目编号:20068337-341)

[7] ISO/DIS 12405-1 Electrically propelled road vehicles — Test specification for lithium-Ion traction battery systems —Part 1: High power applications

[8] ISO/DIS 12405-2 Electrically propelled road vehicles — Test specification for lithium-Ion traction battery systems —Part 2: High energy applications

[9] IEC 62660-1:2010 Ed1.0 Secondary lithium-ion cells for the propulsion of electric road vehicles - Part 1: Performance testing

[10] IEC 62660-1:2010 Ed1.0 Secondary lithium-ion cells for the propulsion of electric road vehicles- Part 2: Reliability and abuse testing

[11] 锂离子电池-应用与实践 化学工业出版社 吴宇平 戴晓兵 马军旗 程预江

[12]锂离子电池 中南大学出版社 郭炳焜 徐 徽 王先友 肖立新

Electrically Propelled Road Vehicles—Testing Conditions and Requirements for Lithium-Ion Traction Batterys

This paper describes the testing conditions and requirements for lithium-Ion traction batteries used in electrically propelled road vehicles. It sets a precedent to make a special introduction on environmental,electric performance and safety tests of lithium-Ion traction batteries. This paper can serve as references for supplying or demanding parties including laboratories and related producers.

lithium-Ion;traction battery;electrically propelled road vehicles,EV;environmental testing

卢兆明 全国环境条件与环境试验标准化技术委员会(环标委)机械分技会(SAC/TC8/SC1_IEC/TC104)、全国汽车标准化技术委员会电子与电磁兼容分技委(SAC/TC114/SC29_ISO/TC22/SC3)委员、高级工程师;GB/T 2424.26、GB/T2423 系列标准第 5、10、15、39、43、48、55、56、57、58、101等部分制修订和ISO16750系列和ISO 20653标准国标转化制订项目的主要起草人。著有《道路车辆 电气及电子装备的环境试验和要求》中国标准版。

张 红 全国小型电力变压器、电抗器、电源装置及类似产品标准化技术委员会(SAC/TC418)委员、国家认监委强制性产品认证(CCC认证)技术专家组TC07工作组专家,高级工程师。

忻 龙 工程师 安全试验室副主任

王沈敏 工程师 EMC测试