摩擦焊抽油杆焊缝失效分析及改进措施

樊金侠,敬 俊,段敬黎,蔡 彪,赵春喜,郎 帆

(1.渤海石油装备新世纪机械制造有限公司,天津300280;2.西南石油大学机电工程学院,成都610500;3.中石油冀东油田公司油建公司,河北唐山063200;4.中石油管道工程天津滨海分公司,天津300280) ①

摩擦焊抽油杆焊缝失效分析及改进措施

樊金侠1,敬 俊2,段敬黎1,蔡 彪3,赵春喜4,郎 帆1

(1.渤海石油装备新世纪机械制造有限公司,天津300280;2.西南石油大学机电工程学院,成都610500;3.中石油冀东油田公司油建公司,河北唐山063200;4.中石油管道工程天津滨海分公司,天津300280)①

摩擦焊抽油杆在加工过程中由于受热循环作用导致材料软化程度不均匀等因素的影响,使得抽油杆焊缝抗疲劳性能远不及杆体。从摩擦焊原理出发,通过对摩擦焊抽油杆进行现场事故分析和疲劳试验,找出摩擦焊抽油杆焊缝失效的主要原因,提出了改善抽油杆焊缝性能的工艺措施。

摩擦焊;抽油杆;失效分析;工艺改进

近年来,随着油田开发过程中采出程度的不断提高,对抽油杆工作性能的要求也日益提高。摩擦焊技术作为目前抽油杆的主流加工工艺,已经在国内外石油机械制造业得到了广泛应用。我国于20世纪80年代研制出第1台大截面1 200kN石油钻杆摩擦焊机,提高了焊接式抽油杆的疲劳强度和可靠性。

由于在焊接过程中不同部位的焊缝金属经历了不同的热机过程,过热或塑性材料流动不足都会导致焊缝缺陷的形成。因此,应对摩擦焊抽油杆焊缝进行失效分析及工艺改进,以提高摩擦焊抽油杆焊缝性能。

1 摩擦焊抽油杆焊接原理及焊缝性能

1.1 焊接原理

摩擦焊接是焊接体通过摩擦产生能量,温度升高但没有达到熔点,即金属是在热塑性状态下实现的类锻态固相连接[1]。抽油杆在压力作用下,通过杆体端面与接头端面摩擦使其附近温度升高,使材料的变形抗力降低,塑性提高,界面氧化膜破碎,进而发生塑性流变,通过界面的分子扩散和再结晶而实现固态焊接。焊接过程历经机械能转化为热能、材料塑性变形、热塑性下的锻压力、分子之间扩散再结晶4个过程。

1.2 焊缝性能

通过对抽油杆焊缝区金相组织的观察,发现焊缝区虽然出现了原子的相互扩散,但是金属流线全部断开(如图1~2),因此造成焊缝区冲击韧度降低,塑性几乎为零。

图1 焊缝纤维走向

图2 焊缝横切面

在实际生产中,摩擦焊工艺由于有热量产生和传导,在焊缝两侧产生热影响区,因此在这个区域内会出现组织、应力和性能不均匀现象,并形成脆性及硬度低谷和硬度峰区域,该区域相对于杆体,力学性能和耐腐蚀性较差[2],在使用过程中疲劳断裂几率较高。

1.3 影响焊缝抗疲劳性能的因素

1) 含碳量和合金元素夹杂。

2) 显微组织。屈氏体(抗断裂)>马氏体(脆性)>索氏体(抗断裂)。

3) 应力集中。由于疲劳裂纹总是出现在应力集中处,应力集中越严重,疲劳强度下降越多。

这类词在现代汉语中被称为“离合词”,离合词在现代汉语中为数不多,因为许多词是不能插入其他成分的。“A了个B”就相当于在离合词中间插入了动量成分。然而,在网络用语中,许多网络词语或日常用语,依靠于“A了个B”这一个能产性非常强的成词结构格式,产生了大量的网络新词。如“不勒个是吧”“果了个然”“善了个哉”“喵了个咪”等等。

4) 试件尺寸。尺寸越大,缺陷越多。

5) 表面加工。疲劳裂纹通常从零件表面开始产生,表面粗糙度越低,疲劳强度越高。

6) 工作温度。温度升高,疲劳强度降低,摩擦焊抽油杆焊缝属于正火状态,焊缝组织为珠光体(如图3),较杆体的回火索式体(如图4)抗疲劳性能差[3]。

图3 焊缝珠光体

图4 抽油杆杆体索氏体

1.4 焊接接头

抽油杆焊接接头主要包括焊缝和热影响区。热影响区受热循环作用出现材料软化程度不均匀和硬度低谷,金属流线方向发生改变,即晶粒与晶粒之间产生一定数量的孔穴和位错;产生形变应力。二者是导致塑性和韧性大幅下降的主要原因。

从组织成分上,焊接接头在焊接过程中包括淬火区、部分淬火区、正火区、不完全正火区和高温回火区。这些不同组织区的存在导致该区域出现应力梯度,使焊缝及焊缝热影响区成为整个杆体的薄弱环节,易产生疲劳断裂[4]。

2 抽油杆受力情况

3 现场事故分析

抽油杆的主要失效形式是疲劳断裂,而焊缝又是断裂发生的主要部位。某井场使用的抽油杆摩擦焊断口如图5~6。

图5 某井场25mm实心抽油杆摩擦焊断口形貌

图6 某井场38mm空心抽油杆摩擦焊断口形貌

分析发现,图5的断口形貌表现出在轧制过程中非金属元素形成了沿轴向的偏聚区,杆柱原材料内部存在缺陷[7];在焊接过程中,原材料缺陷区的非金属元素沿径向扩散,在焊接面形成1层氧化膜,直接影响与杆体的焊接,使焊缝的疲劳寿命降低,导致了焊缝的早期失效。图6的断口宏观呈台阶状,台阶上端口比较平坦,表明了腐蚀疲劳裂纹的萌生和扩展过程,是腐蚀疲劳断裂的重要特征。

4 疲劳试验

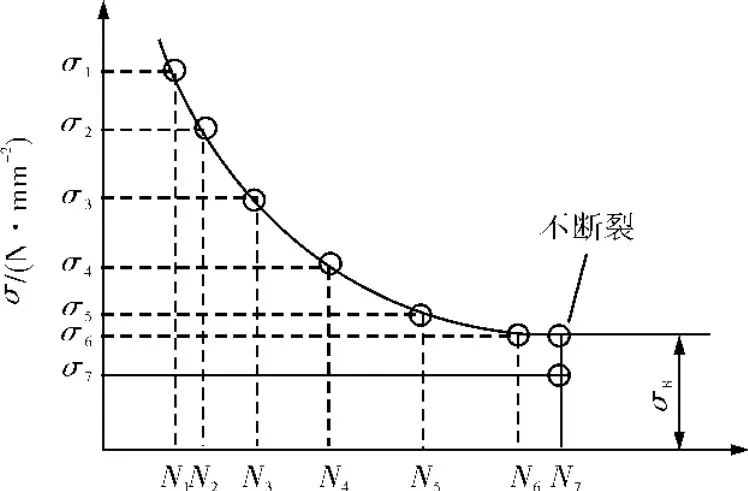

由于工件的工作应力低于材料的屈服强度,长时间在循环载荷作用下会发生疲劳失效。在交变载荷下工件承受的循环应力σmax和疲劳断裂循环周次N(又称为疲劳寿命)之间的关系通常用疲劳试验来描述。如图7,σmax越大,N越小;反之N越大。工程上规定,当N>107即S-N疲劳曲线出现水平时,就认为不会疲劳破坏。

图7 S-N疲劳曲线

以H级22mm摩擦焊实心杆抽油杆为对象进行疲劳试验。试验静载荷85kN,动载荷69kN,应力比R=0.1。试验结果表明,摩擦焊抽油杆很难达到N>107的疲劳断裂循环周次而不破坏,且最先发生破坏的部分主要为焊缝区。

5 改进措施

1) 采用新的材料提高抽油杆力学性能。例如,在材料中添加稀土元素,可大幅提高金属的抗疲劳性能,延长使用寿命。

2) 提高摩擦焊设备精度,保证杆体和接头焊接的同轴度。由于焊接时越靠近抽油杆心部运动线速度越小,因此要保证抽油杆杆体和接头的硬度相同。

3) 为避免焊缝产生未融合区,应严格控制焊缝回火工序,消除焊缝出现应力集中。

4) 严格控制抽油杆杆体加工质量,尽量不损伤杆体表面,并对其进行表面处理,减小锈蚀损伤。

5) 根据实际井况采用不同的抽油杆柱设计,避免出现薄弱环节。

6 结论

1) 抽油杆原材料由于在轧制过程中非金属元素产生了沿轴向的偏聚区和焊接过程中受热循环作用的影响,导致热影响区域出现应力梯度,是导致焊缝疲劳寿命降低的重要因素。

2) 疲劳试验表明,摩擦焊抽油杆的疲劳断裂循环周次N<107,且焊缝区通常首先发生疲劳破坏。

3) 本文提出的原材料生产和焊接加工工艺改进措施有助于提高抽油杆疲劳寿命。

[1] 宋 辉.摩擦焊在石油机械制造业中的应用[J].科技信息,2007(28):356.

[2] 齐建军.抽油杆钢组织的转变分析与改进[J].河北冶金,2006(1):52-53.

[3] 朱张校.工程材料[M].北京:清华大学出版社,2009.

[4] 李景文.抽油杆缺陷形式综述[J].石油机械,1988,16(22):42-46.

[5] 高振国,张国红,胡茂军,等.抽油杆断裂原因分析及对策[J].黑龙江科技信息,2010(27):13.

[6] 陈 浩,王长江.安装助抽减载装置的多级抽油杆力学行为分析[J].石油矿场机械,2010,39(7):36-41.

[7] 段敬黎.抽油杆柱疲劳失效的热处理因素分析[J].石油矿场机械,2009,38(11):54-56.

Analysis and Improvement of the Weld Failure for Sucker Rod of Friction Welding

FAN Jin-xia1,JING Jun2,DUAN Jing-li1,CAI Biao3,ZHAO Chun-xi4,LANG Fan1

(1.Bohai Equipment New Century Machinery Manufacturing Co.,Ltd.,Tianjin300280,China;2.College of Mechanical and Electrical Engineering,Southwest Petroleum University,Chengdu610500,China;3.Oilfield Construct Company,Jidong Oilfield Company of China Petroleum,Tangshan063200,China;4.CNPC Pipeline Engineering Binhai Tianjin Branch,Tianjin300280,China)

During the process of friction welding to the sucker rod,the material in heat-affected will be melted in different ratio.The anti-fatigue performance of the weld is not similar as the body,to the sucker rod.Basing on the principle of friction welding,the fatigue test and the discussion about the accidents are made to it in this paper.The main causes to the weld of sucker rods which lead to lose their abilities are concluded and recommend the improvement measures to the production.

friction welding;sucker rod;failure analysis;improvement measures

TE933.206

B

2011-04-25

樊金侠(1981-),女,河北唐山人,工程师,2005年毕业于长江大学机械设计及其自动化,目前从事机加工方面的工作。