462Q1 汽油机中连杆小头的结构设计与强度校核

陈艳艳,张俊海

(黄河水利职业技术学院,河南 开封 475003)

0 引言

在462Q1 汽油机的连杆小头设计中,由于连杆受力复杂,且在发动机不同的运行工况下受力不同,因此,必须对连杆进行优化设计,并根据连杆设计的不同部位、选择不同工况进行校核计算。根据发动机连杆的设计经验, 本文在连杆小头的校核中选择了发动机的最大功率工况。 表1 为462Q1 汽油机发动机的基本参数。

表1 发动机及工作环境参数Table 1 Generator and its working environment parameter

1 连杆小头的结构设计

现代高速发动机上连杆小头一般采用薄壁圆环形结构。 这种结构简单轻巧、制造方便、工作时应力分布均匀、材料利用率高[1]。因此,462Q1 发动机连杆的小头形状采用圆环形结构。

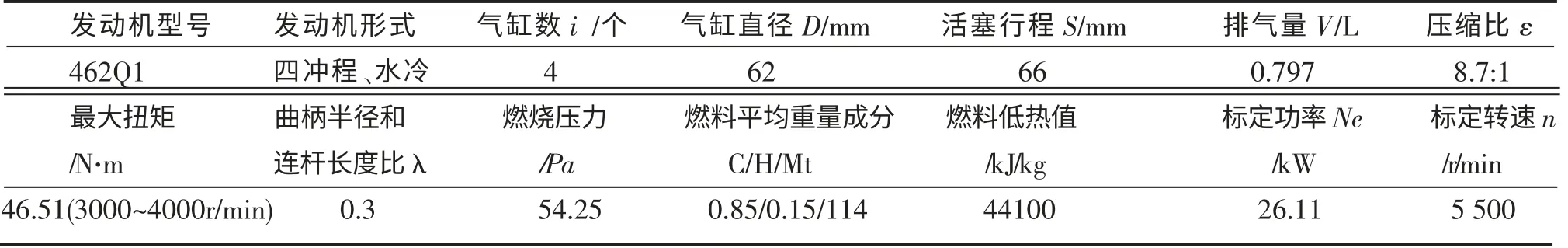

1.1 确定小头轴承孔直径d1 和宽度B1

d1可以根据462Q1 发动机气缸的尺寸确定,即d1=D×0.28=62×0.28=17.36,取17 mm。B1根据发动机设计及462Q1 汽油机连杆的特点选取,可以取B1≈d1×1.3=22.1 mm,取22 mm。 衬套与活塞销的配合间隙应尽量小,以不发生咬合为原则。 一般青铜衬套相对配合间隙Δ/d1=0.0002~0.0015(Δ 为小头孔与活塞销的配合间隙),因此取配合间隙为F6/h6。衬套与小头孔的配合间隙常取H7/s6。

1.2 确定衬套外径d

锡青铜铸造的衬套厚度一般为2~3 mm,冷轧青铜或钢背-青铜双金属带卷成的薄壁衬套厚度为0.75 mm。连杆尺寸较小,比较适合薄壁衬套,其衬套厚度取0.75 mm,得d=d1+2δ=17+2×0.75=18.5 mm。

1.3 外形尺寸D1

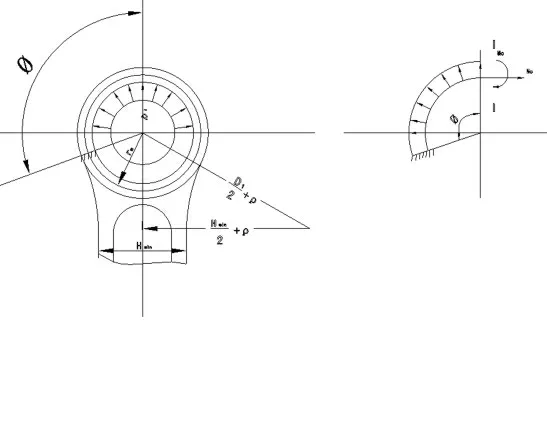

小头的外径一般比孔径大20%~35%,即D1=(1.2~1.35)d。 小头的最小径向厚度大于4 mm,因此,D1=1.32d=1.32×18.5=24.5 mm,应取D1=24 mm。 实践证明,连杆小头到杆身的过度部位是薄弱部位,该处应力集中大,为缓和应力集中,应采用圆弧过渡[2]。 因此,设计出连杆小头的结构尺寸如图1 所示。

图1 连杆小头结构尺寸Fig.1 Connecting rod small end structure size

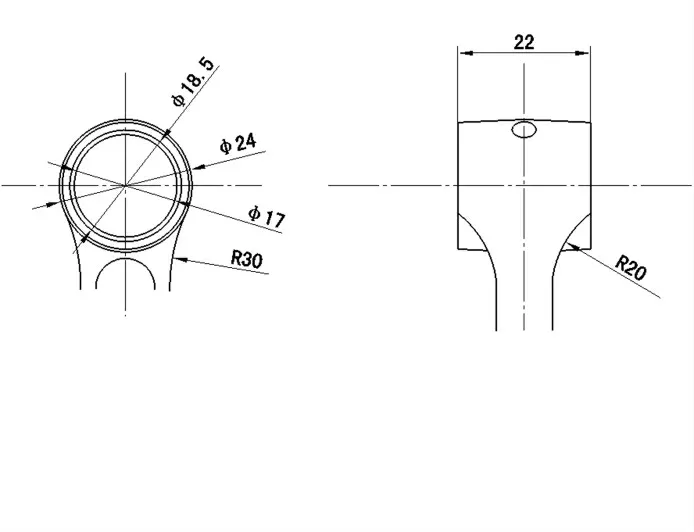

2 连杆小头的强度校核

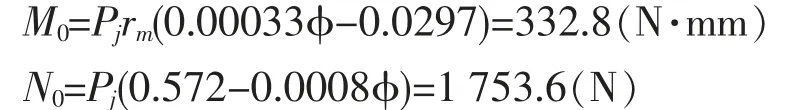

以过盈方式压入连杆小头的衬套, 使小头断面承受拉伸应力。 若衬套材料的膨胀系数比连杆材料的大,则随工作温度的升高,过盈增大,小头断面中的应力也增加。 由装配过盈和升温过盈所引起的载荷为预加载荷。当发动机以常温工况运转时,此载荷不随曲轴转角变化,相当于静载荷(图2)。 此外,连杆小头在工作中还承受活塞组惯性力的拉伸和扣除惯性力后气体压力的压缩, 因此工作载荷具有交变性。

图2 连杆过盈装配和升温应力的作用简图Fig.2 Connecting rod interference fit and effect of warming stress

2.1 衬套过盈装配及温升产生的小头应力

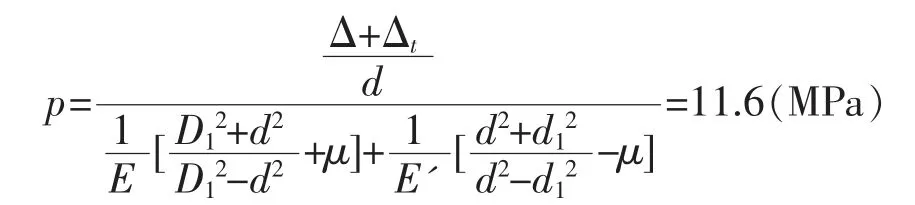

把小头和衬套当作两个过盈配合的圆筒, 则在两零件的配合表面,由装配过盈Δ 和温升过盈Δt 所引起的径向均布压为p[5]。

式中:Δt=(α-α')Δtd, 其中Δt 为工作后小头温升,约为100℃~150℃,取120℃;α 为连杆材料的线膨胀系数,对于钢,α=1.0×10-5(1/℃);α' 为衬套材料的线膨胀系数, 对于青铜,α'=1.8×10-5(1/℃); 所以,Δt=-1 814×10-5mm。 μ、μ'为连杆材料与衬套材料的泊桑系数, 可取μ=μ'=0.3。 E 为连杆材料的弹性模数,钢的E=2.2×10-5N/mm2。 E'为衬套材料的弹性模数,青铜的E'=1.15×10-5N/mm2[3]。 由径向均布力p 引起小头外侧及内侧纤维上的应力, 可按厚壁筒公式计算:

2.2 由拉伸载荷所引起的小头应力

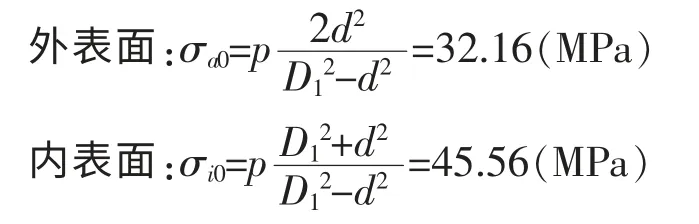

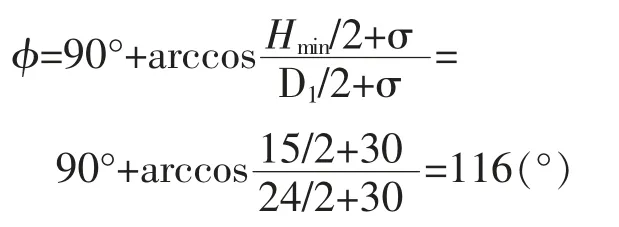

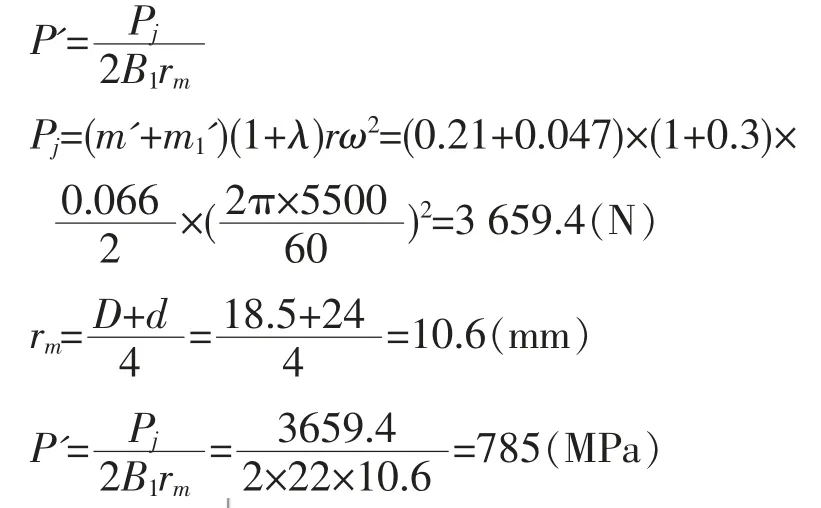

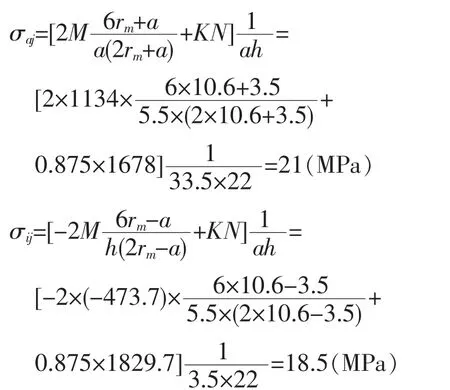

进行应力计算时, 须将小头简化为一刚性的固定于它与杆身衔接处(图3 阴影线断面)的曲杆[4],其固定角为

由于计算出的连杆小头所受的最大拉伸载荷Pj在连杆小头上部弹性较大, 且小头孔与活塞销配合间隙很小,可以假定拉伸载荷Pj在小头上半圆周产生均匀分布的径向载荷P'[5],即

图3 小头受拉时的荷载分布及固定角Fig.3 Load distribution of pulling connecting rod and fixed angle

要求出小头各断面中的应力, 必须先求出各断面在均匀径向载荷P' 作用下的内力,即弯矩和法向力。 解决这一问题,可以把小头沿对称面切开,代之以法向力N0和弯矩M0[5]。根据在P'作用下垂直端面既不移位又不旋转的条件,可进行以下计算。

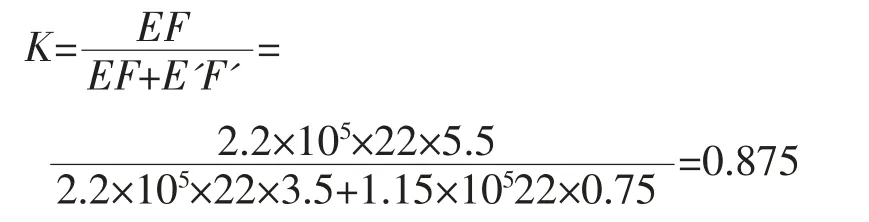

应力分布与φ 角大小有关,但大致趋向不变。例如,内表面的应力最大值一般出现在φ=90°处,外表面应力的最大值一般出现在φ=116°处。 考虑到连杆小头和衬套在载荷作用下一起变形, 共同分担法向载荷的系数K[5],得

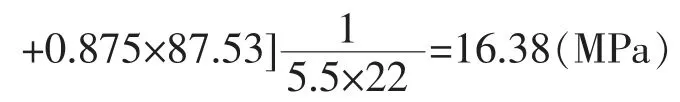

式中:E、F 和E'、F' 分别为连杆和衬套材料的弹性模数和断面的面积。 各断面中的应力根据曲杆公式计算,其中有典型意义的外、内表面应力σαj[5]和σij[5]为

式中:a 为连杆小头断面壁厚,a=(24-17)/2=3.5 mm;h 为连杆小头的高度,h=22 mm。

2.3 由压缩载荷引起的小头应力

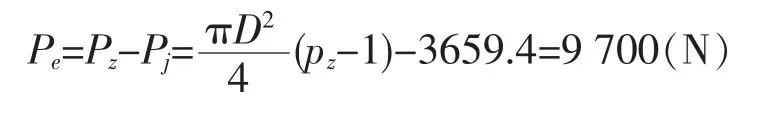

由于小头下部与杆身相连,刚度大,因此,可以假定连杆小头所受的最大压缩载荷Pe在小头下半圆呈余弦分布。 压缩载荷的大部分(0≤φ≤180°-φ)直接压在杆身上,并不在小头中引起应力,只有一小部分载荷(180°-φ≤φ≤90°)使小头变形。 连杆小头所受的最大压缩载荷的计算式为

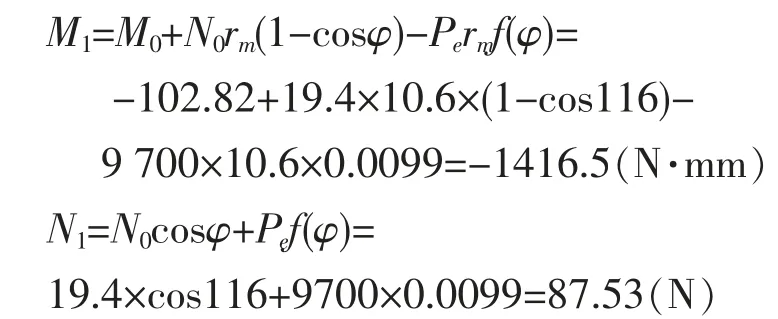

与小头受拉时的计算步骤一样,先求出中央截面上的弯矩M0和法向力N0。 由于计算关系比较复杂, 可参考发动机连杆设计压缩载荷引起的应力[3]的曲线来求得M0和N0。 根据应力图可以看出,内表面和外表面的最大应力均出现在φ=φ 处。

各断面中的应力根据曲杆公式计算,外、内表面应力σαc[5]和σic[5]为

2.4 小头的疲劳强度安全系数

固定角断面m-n 是连杆小头强度最薄弱处,而且在多数情况下,外侧纤维上的m 点的应力变化幅值最大,因而也最危险。 危险点的应力幅为σα=,平均应力为,其中

σmin=σao+σac=45.56+(-10.38)=35.18(MPa)

σmax=σao+σaj=32.16+21=53.16(MPa)

所以,σm=44.17(MPa)

σa=8.99(MPa)

式中:σ-1z为材料在对称循环下的拉压疲劳极限,为(2.0~2.5)×102N/mm2,此处取σ-1z=2.5×102N/mm2;εσ"为工艺系数,值为0.4~0.6,此处取εσ"=0.5;ψσ为角系数, 表示平均应力对脉动部分的影响,ψσ=,此处取0.2。

经计算,n=9.3, 考虑到连杆工作中由于偏斜引起的压力沿轴向分布不均匀及活塞卡缸的可能性,一般取许用安全系数[n]=1.5~2.5,这里取[n]=2.5。

3 结论

由以上校核的结果可以看出,连杆小头的疲劳安全系数大于连杆小头的许用安全系数,可靠性能够达到设计要求。 设计的462Q1 汽油机连杆与测绘出的462Q1 汽油机连杆相比,连杆小头的曲柄销直径增大,外壁直径减小,也就是连杆的小头变薄,小头的外形尺寸有所减小。 因此,连杆小头的结构尺寸设计合理,材料的选取也较为合理,能够满足连杆的工作要求。

[1] 周龙宝. 内燃机原理[M]. 北京:机械工业出版社,2001:20-21.

[2] 陈家瑞. 汽车构造[M]. 北京:机械工业出版社,2003:59-62.

[3] 曾东建. 汽车制造工艺学[M]. 北京:机械工业出版社,2006:18-19.

[4] 徐斌, 宋宝玉. 发动机曲柄连杆连杆机构CAD 系统的研究[J]. 内燃机学报,2001(3):283-286.

[5] 杨连生. 内燃机设计[M]. 北京:国防工业出版社,2000:44-50.