高铁生物堆浸液Na2S2O3回收铜新工艺

郑雅杰,陈学文,2,乐红春,彭丽婧

(1.中南大学冶金科学与工程学院,湖南长沙 410083;2.大冶有色金属有限公司,湖北黄石 435005)

·冶 金·

高铁生物堆浸液Na2S2O3回收铜新工艺

郑雅杰1,陈学文1,2,乐红春1,彭丽婧1

(1.中南大学冶金科学与工程学院,湖南长沙 410083;2.大冶有色金属有限公司,湖北黄石 435005)

在生物浸铜过程中,Fe3+杂质逐步积累,当堆浸液中Fe3+浓度过高时,将使铜的萃取难以进行。本研究采用硫代硫酸钠处理高铁生物堆浸液使铜得到回收,当高铁生物堆浸液Cu2+为7.41 g/L、TFe为27.9 g/L、Fe3+为14.68 g/L时,在反应温度为80℃,硫代硫酸钠用量为18 g/L,反应时间为60 min条件下,Fe3+还原率达到99.68%,铁沉淀率达到17.52%,铜沉淀率为99.96%。硫代硫酸钠处理得到的沉淀渣Cu、S、Fe质量百分含量分别为46.61%、27.85%、3.23%,其主要物相为CuS和S。

生物堆浸液;硫代硫酸钠;还原;硫化铜

随着不可再生矿产资源的不断开发和利用,矿石资源日益贫杂,采用湿法处理贫矿、尾矿、杂矿逐步变得有利可图[1~3]。生产实践表明,利用微生物浸出技术从低品位铜矿石中回收1 t铜的成本仅为常规方法处理高品位矿石生产1 t铜成本的1/3~1/2[4~6]。根据生物堆浸技术特点,生物堆浸过程中Fe被优先浸出,在正常情况下,Fe会参与生物堆浸反应,并且起着不可替代的作用,其中包括在Fe2+氧化成Fe3+过程中为细菌提供能量以促使细菌生长,还有Fe3+的强氧化作用使硫化物氧化为硫酸盐,进而促进铜的浸出[7,8]。研究表明,正常堆浸液中Fe3+含量应以2~3 g/L为宜[9,10]。由于矿石的特性、气候条件以及菌种等原因,内蒙古某公司在进行生物堆浸的时候,Fe的析出和氧化出现异常。生物堆浸液含Cu为2~8 g/L、总Fe为15~50 g/L、pH值为1.5~2,其中[Fe3+]≥13 g/L,有时 Fe3+甚至高达33 g/L。生物堆浸液中Fe3+含量过高,会对萃取剂造成不利影响。造成萃取铜工艺时铜的萃取率下降,Fe的萃取率上升。同时含Fe反萃液也使后续铜电积产品质量下降,成本上升。目前,关于高铁生物堆浸液回收铜报道较少,本文对硫代硫酸钠处理高铁生物堆浸液回收铜进行了研究。

1 实验及工艺流程

1.1 实验步骤

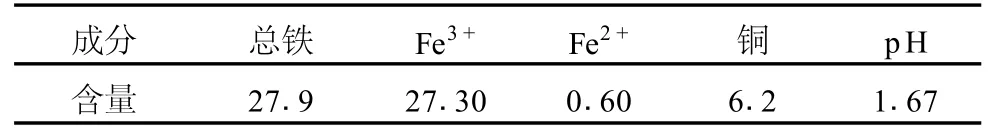

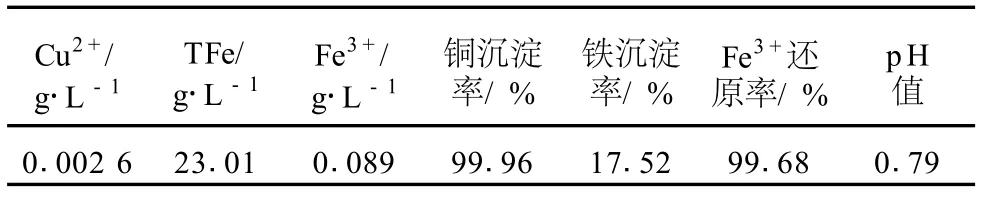

取200 mL模拟生物堆浸液,盛入容积为500 mL三颈瓶中。在盛有堆浸液的三颈瓶中加入一定量的硫代硫酸钠,启动搅拌,调节pH值,加热反应一定时间,过滤得到滤渣。堆浸液成分列于表1。

表1 生物堆浸液成分 g/L

1.2 工艺流程

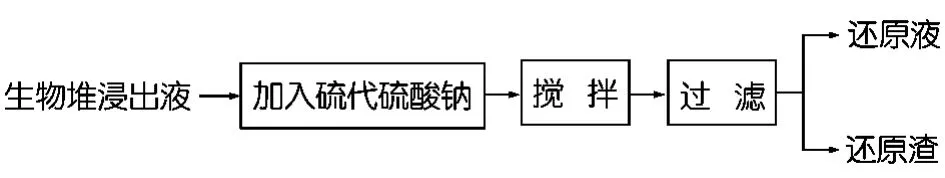

根据上述实验步骤,其工艺流程如图1所示。

图1 硫代硫酸钠处理工艺流程图

1.3 分析与检测

用等离子谱仪(ICP)测定溶液中元素浓度,用重铬酸钾法测定亚铁浓度,用X荧光分析(XRF)仪(菲利浦24)分析沉渣成分,用X射线衍射(XRD)仪(日本理学,Cukα,50 kV,300 mA)分析滤渣物相。

2 实验结果与讨论

2.1 硫代硫酸钠用量对铜沉淀率的影响

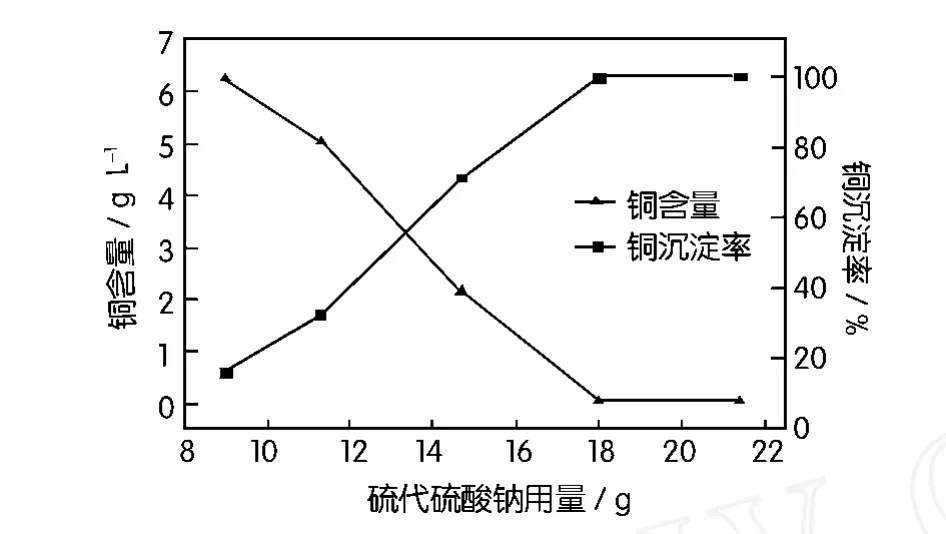

当反应时间为30 min,溶液pH值为1.35,反应温度为80℃时,硫代硫酸钠用量对铜沉淀率的影响如图2所示。

图2 硫代硫酸钠用量对沉铜效果的影响

由图2可知,铜沉淀率随着硫代硫酸钠用量增加而增加。硫代硫酸钠用量从9 g增加到18 g时,铜沉淀率从16.24%增加到99.37%,硫代硫酸钠增加到21.4 g时,铜沉淀率增加不明显,硫代硫酸钠适宜用量为18.0 g。

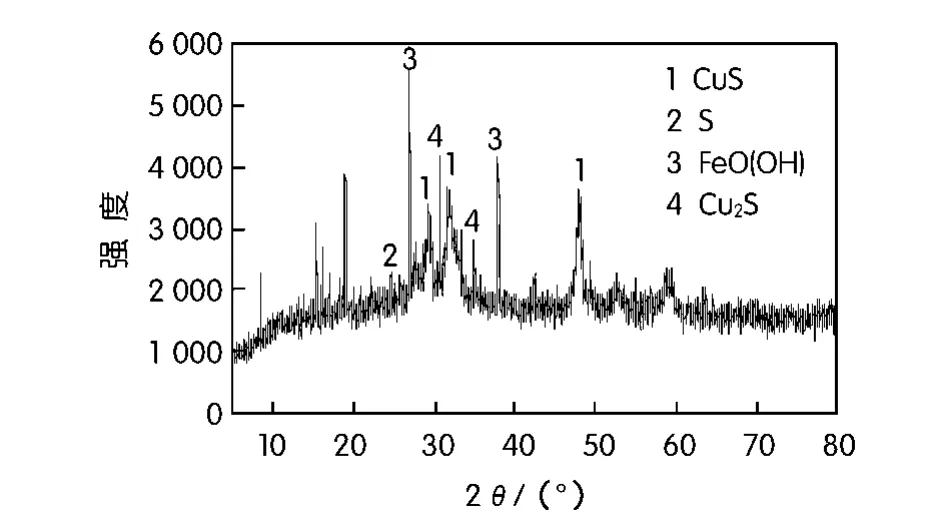

当反应为温度80℃,反应时间为30 min,pH值为1.35,硫代硫酸钠用量为18.0 g条件下得到的固体产物X-射线衍射图如图3所示。

图3 硫代硫酸钠为18 g时还原渣X-射线衍射图

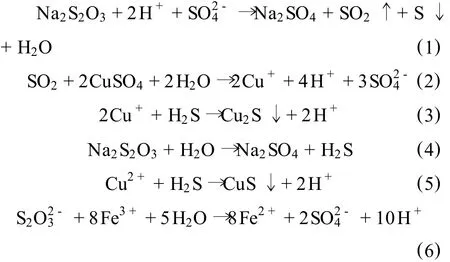

由图3可知,硫代硫酸钠还原生物堆浸液所得还原渣有CuS、S、FeO(OH)、Cu2S。根据反应结果分析,加入硫代硫酸钠,堆浸液中可能发生如下反应:

在酸性堆浸液,硫代硫酸钠发生复杂的反应,产生S、SO2、H2S以及S2-,使得Cu2+和Fe3+发生沉淀与还原作用,并有CuS、S、Cu2S等产物生成。

由于硫代硫酸钠酸解时消耗酸,使得Fe3+水解产生FeO(OH)。

2.2 堆浸液pH值对铜沉淀率的影响

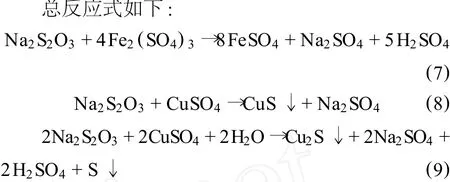

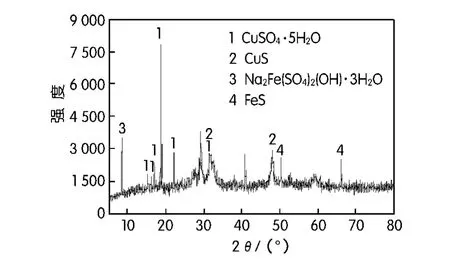

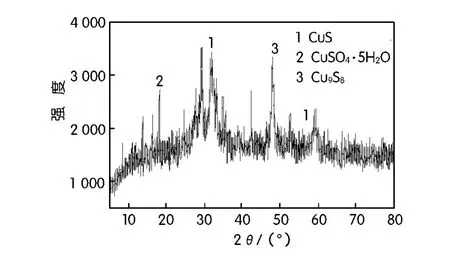

其它反应条件不变,当硫代硫酸钠用量为18.0 g时,堆浸液pH值对铜沉淀率如图4所示,pH值分别为0和1.8时得到的还原渣X-射线衍射图分别如图5和图6所示。

图4 pH值对铜沉淀率的影响

图5 pH值为0时还原渣X-射线衍射图

由图4可知,铜沉淀率随堆浸液pH值增加而增加,pH值从0增加到1.35,铜沉淀率从90.34%增加到99.37%,继续增加pH值到1.80,铜沉淀率仅增加到99.52%。

由图5可知,pH值为0时,还原渣主要存在CuS、FeS、CuSO4·5 H2O等物质。由图6可知,pH值为1.80时,还原渣主要存在CuS、CuSO4·5H2O等物质。pH值对硫代硫酸钠还原生物堆浸液生成的产物有较大的影响,但主要产物为CuS。实验表明,起始pH值从0增加到1.80时,反应后pH从-0.07增加到1.43,均比反应前pH值有所下降。由此说明,硫代硫酸钠反应后堆浸液酸度有所增加。

图6 pH值为1.8时还原渣X-射线衍射图

2.3 反应温度对铜沉淀率的影响

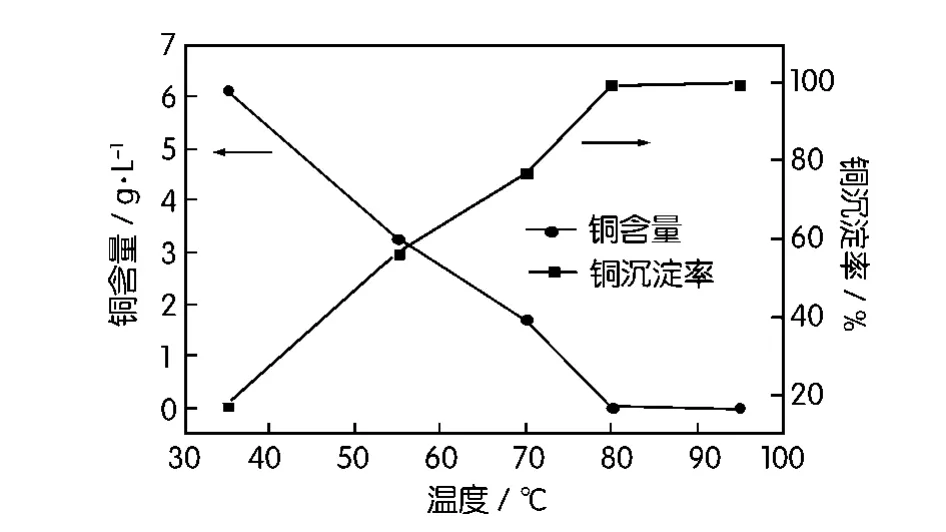

上述实验条件不变,当堆浸液pH值1.80时,反应温度对铜沉淀率的影响如图7所示。

图7 反应温度对沉铜效果的影响

由图7可知,铜沉淀率随着反应温度升高而增加,反应温度从35℃增加到80℃时,铜沉淀率从17.45%增加到99.52%,反应温度增加到95℃时,铜沉淀率基本不变,Fe3+还原率有所下降。综合考虑,适宜反应温度为80℃。

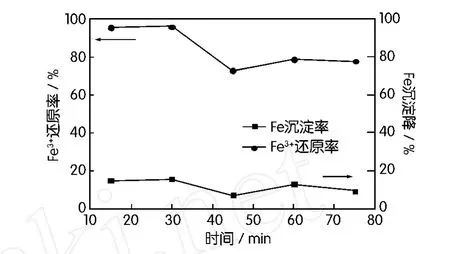

2.4 反应时间对铜沉淀率和Fe3+还原率的影响

上述其它反应条件不变,当反应温度80℃时,反应时间对铜沉淀率的影响如图8所示。

由图8可知,铜沉淀率随反应时间延长而增加,当反应时间达到30 min时,铜沉淀率达到99.52%。适宜反应时间为30 min。实验结果表明铜的沉淀速度快,这是因为在Cu2+作用下,硫代硫酸钠与水作用被加快。

图8 反应时间对铜沉淀率的影响

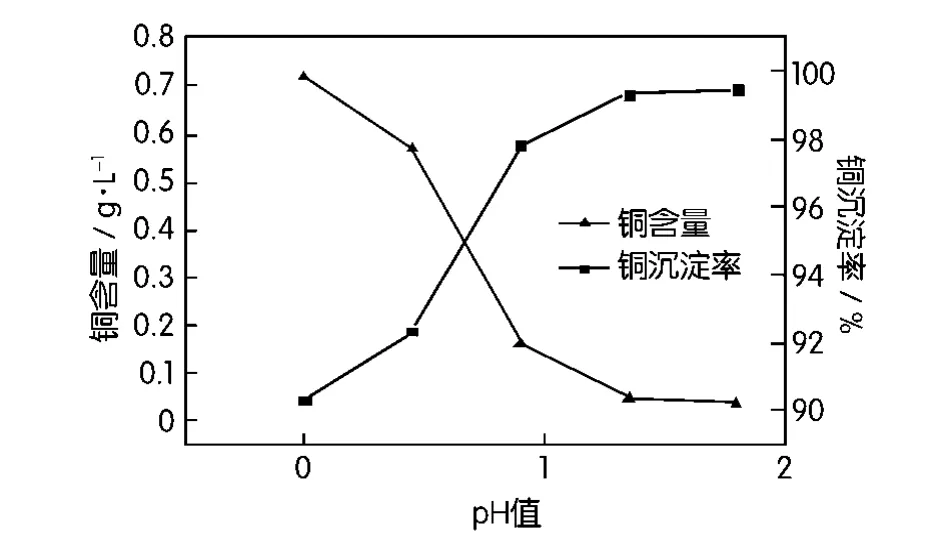

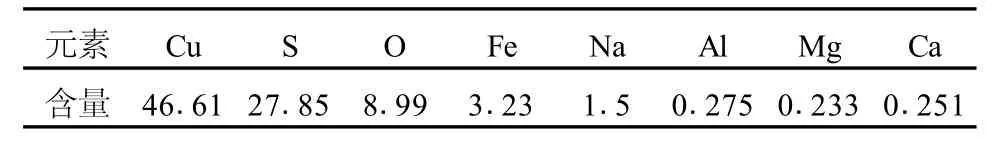

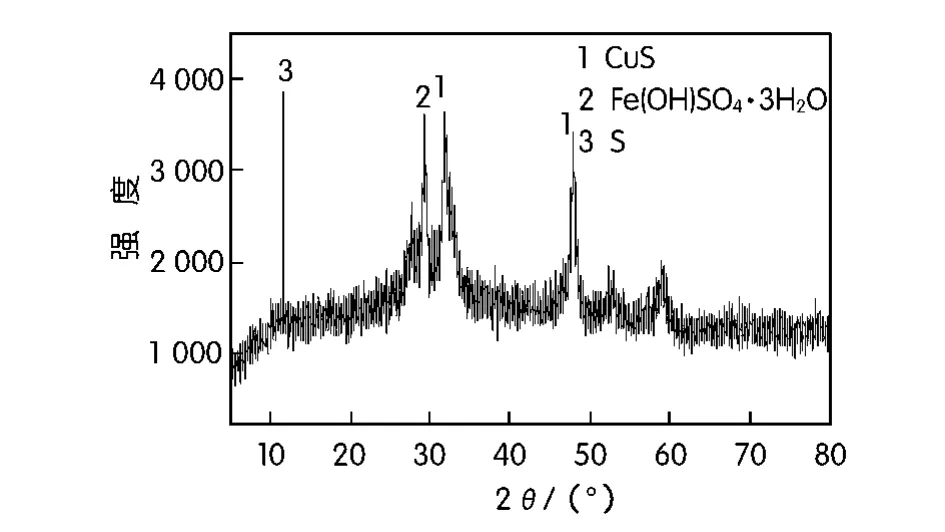

实验将2 L生物堆浸液加入2 L三颈瓶中,启动搅拌,加热至85℃,加入硫代硫酸钠350 g,反应60 min后过滤得到滤液和滤渣。生物堆浸液和反应结果列于表2,沉淀物成分列于表3,沉淀物X-射线衍射图如图9所示。

表2 硫代硫酸钠还原法放大实验反应结果

表3 沉淀物成分 %

由表2可知,Fe3+还原率达到99.68%,铁沉淀率为17.52%,铜沉淀率达到99.96%。由表3可知,沉淀渣主要元素 Cu、S、Fe含量分别约为46.61%、27.85%、3.23%。由图9可知,硫代硫酸钠还原反应后有CuS、Fe(OH)SO4·3H2O、S等产物生成。

图9 硫代硫酸钠反应放大实验沉淀X-射线衍射图

3 结 论

1.铜沉淀率随着硫代硫酸钠用量、堆浸液pH值、反应时间、反应温度等增加而增加。

2.硫代硫酸钠还原法处理生物堆浸液适宜条件是反应温度为80℃,每升堆浸液硫代硫酸钠用量为175 g,反应时间为60 min,堆浸液pH为1.35~1.80。在此条件下,Fe3+还原率达到99.68%,铁沉淀率为17.52%,铜沉淀率达到99.96%。

3.硫代硫酸钠还原渣主要产物有CuS、FeSO4-(OH)·3H2O、S等。沉淀渣主要元素Cu、S、Fe含量分别约为46.61%、27.85%、3.23%。

[1] W.G.Davenport,M.J.King,M.E.Schlesinger.Extractive Metallurgy of Copper(forth edition)[M].New York:published by Pergamon Press,2002.

[2] 斐世红,王红心,张翔,等.湿法(化学浸出法)炼铜的近况及展望[J].当代化工,2003,32(1):30-31.

[3] 黄成彦.低品位铜湿法冶炼的现状及发展趋势[J].新疆地质, 2001,(4):281-287.

[4] Bevilaqua D,Leite A L L C,Garcia O,et al.Oxidation of Chalcopyrite by Acidithiobacillus Ferrooxidans and Acidithiobacillus Thiooxidans in Shake Flasks[J].Process Biochemistry,2002, (38):587-592.

[5] Rivera-Santillan R E,Ballester PerezA,Blazquez.Bioleaching of a copper sulphide flotation concentrate using mesophilic and thermophilic microorganism[C].Biohydrometallurgy and the Environment Toward the Mining of the 21th Century.Amsterdam:Elsevier,1999:149-158.

[6] 骆海朋,杨秀山.中度嗜热氧化硫细菌及中度嗜热氧化亚铁细菌在难处理铜精矿浸出中的应用[J].湿法冶金,2003,22(2): 79-81.

[7] 杨红晓,周爱东,徐家振.生物浸出技术在铜工业中的应用[J].有色矿冶,2003,19(5):15-18.

[8] 李聪颖,孟春,林晖,等.布氏酸菌浸出紫金山铜矿过程特性[J].过程工程学报,2004,4(6):519-524.

[9] 刘媛媛.铜矿峪低品位铜矿细菌浸铜研究[J].有色金属, 2004,56(1):51-55.

[10]张卫民,王焰新.低品位硫化铜矿微生物强化浸出的研究进展[J].中国有色冶金,2006,(1):25-28.

Novel Technology on Recovering Cu by Using Na2S2O3from Bio-heap Leaching Solution Containing High Concentration of Fe3+

ZHENGYa-jie1,CHEN Xue-wen1,2,L E Hong-chun1,PENGLi-jing1

(1.School of Metallurgy Science and Engineering,Central South University,Changsha410083,China;2.Daye nonferrous Metal Ltd.,Huangshi435005,China)

Copper can be extracted from a low-grade copper ore by means of microbiological leaching.In the leaching process,copper and the impurities such as Fe3+were leached and enriched gradually due to the acid in solution.When the Fe3+content accumulated to a certain amoun,it would jeopardize the normal leaching process. Na2S2O3was used to treat bio-heap leaching solution containing high iron.When the content of Cu2+,total Fe and Fe3+was 7.41 g·L-1,27.9 g·L-1and 14.68 g·L-1,respectively,the reduction rate of Fe3+and precipitation rate of iron and copper achieved 99.69%,17.52%and 99.96%at 80℃for 60 min with 18 g·L-1of the amount of sodium thiosulfate.After treatment,the Cu,S and Fe content of the precipitated residues obtained was 46.61%,27.85%and 3.23%,respectively and the main phase was confirmed to CuS and S.

bio-heap leaching solution;sodium thiosulfate;reduction;copper sulfate

TF111.13

A

1003-5540(2011)01-0013-04

郑雅杰(1959-),男,教授,博士生导师,主要从事冶金、水污染控制、资源综合利用研究工作。

2010-11-08

——硫代硫酸钠