PLA/黄麻复合材料降解性能的研究*

张 瑜 张丽丽

(南通大学,南通,226007)

PLA/黄麻复合材料降解性能的研究*

张 瑜 张丽丽

(南通大学,南通,226007)

通过土壤降解和磷酸盐缓冲溶液降解两种方法,观察经过不同时间降解后PLA/黄麻复合材料的结构形态,并测试质量损失率和强度损失率,研究该复合材料在不同环境下降解对其结构和性能的影响。研究结果表明:在土壤中降解60 d和在磷酸盐缓冲溶液中降解5 d,PLA/黄麻复合材料的结构和强度相对稳定;随着降解时间的延长,材料的质量损失率和强度损失率都增大;在土壤中降解240 d和在缓冲溶液中降解25 d,结构形态破坏严重,拉伸强度很低;在缓冲溶液降解中,材料的质量损失率和强度损失率在碱性溶液中最大,酸性溶液中次之,中性溶液中最小。

PLA,黄麻,复合材料,降解性能

在全球致力于气候保护的大环境下,绿色生物降解环保材料是受到全球关注的热点[1]。利用植物纤维材料与来源于植物资源的可生物降解塑料,制备绿色生态的生物降解复合材料成为21世纪最有发展前景的材料之一[2]。

国内外对于天然植物纤维/可生物降解复合材料的研究[3-4],主要集中于研究不同复合方法、基本复合工艺参数以及纤维的改性、表面处理和界面黏合性对复合材料力学性能、热学性能的影响,而对降解性能的研究报道较少。本文通过采用不同的降解方法,观察分析聚乳酸(PLA)/黄麻复合材料在不同降解环境下结构形态、质量和拉伸强度变化,研究和讨论该材料的降解对产品结构和性能的影响,为今后此类复合材料在不同环境下的应用以及废弃材料的处理提供参考。

1 试验部分

1.1 PLA/黄麻复合材料的制备

1.1.1 原料

PLA 纤维:线密度1.67 dtex,密度1.26 g/cm3,熔点171℃,拉伸强度4.15 cN/dtex,断裂伸长率33.55%,回潮率 0.53%。

黄麻:密度 1.19 g/cm3,拉伸强度 3.58 cN/dtex,断裂伸长率1.64%,回潮率1.51%。

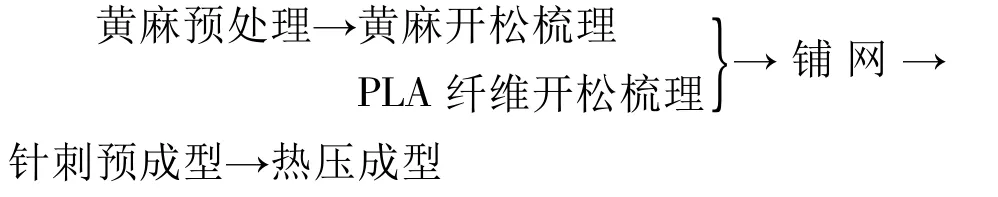

1.1.2 工艺流程

PLA/黄麻复合材料的制备采用多层热压成型的方法。试样制备工艺参数为:黄麻与PLA纤维质量比为70∶30,热压温度190℃,热压时间6 min,热压压力5 MPa。制备工艺流程如下:

1.2 降解试验

1.2.1 土壤降解

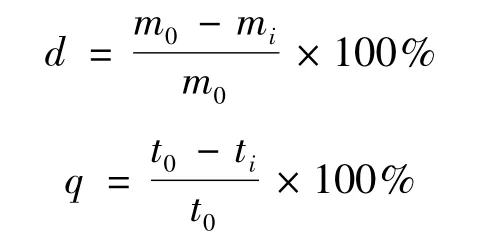

将试样埋入自然环境土壤中,分别掩埋60、120、180和240 d,按下式计算试样的质量损失率d和强度损失率q:

式中:m0——试样初始质量;

mi——试样掩埋i天后的质量;

t0——试样初始拉伸强度;

ti——试样掩埋i天后的拉伸强度。

1.2.2 缓冲溶液降解

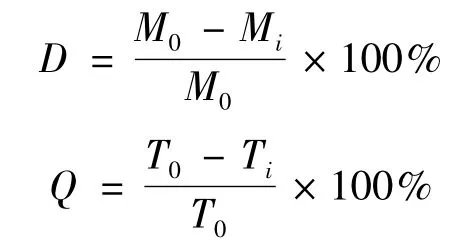

将试样分别浸入不同pH值的磷酸盐缓冲溶液(恒温37℃)中,分别浸泡 5、10、15、20 和 25 d,按下式计算质量损失率D和强度损失率Q:

式中:M0——试样初始质量;

Mi——试样浸泡i天后的质量;

T0——试样初始拉伸强度;

Ti——试样浸泡i天后的拉伸强度。

2 结果与讨论

2.1 土壤降解对复合材料结构及性能的影响

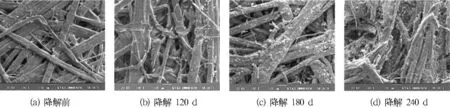

2.1.1 形态

PLA/黄麻复合材料试样在土壤降解过程中表面形态变化的扫描电镜照片见图1。复合材料在降解前,界面黏合比较均匀,材料表面比较光滑;试样埋入土壤中降解120 d后,纤维有明显的降解,少量纤维的表面变得粗糙,纤维开始断裂成若干段,逐渐分解;随着降解时间的延长,材料被腐蚀分解的程度越大,导致大量纤维表面凹凸不平,试样在降解180 d后产生大量裂纹,降解程度变大,材料表面腐蚀较为严重;试样在降解240 d后材料表面被腐蚀,产生很大的空洞,大量纤维断裂分解,严重破坏了材料的基本结构形态。

2.1.2 质量损失率

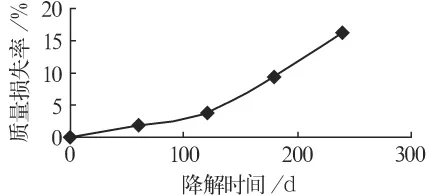

复合材料在土壤中随着降解时间的增加,质量损失率的变化曲线见图2。复合材料的质量损失率随降解时间的增加而增大。试样在土壤中降解的前60 d内,质量损失率很小;在降解60~120 d期间,质量损失率逐渐增加;在降解120~240 d期间,曲线较陡,质量损失率增长的速率较快;在降解240 d后,质量损失率达到16%左右。

图1 复合材料试样在土壤中降解不同时间后的表面形态

图2 复合材料在土壤中降解质量损失率随时间的变化曲线

复合材料在土壤中发生降解,主要是因为土壤中大量的霉菌、真菌和细菌等微生物的作用。复合材料埋入土壤的初期,微生物在材料表面的附着和分解代谢活动都需要一定的时间;且因本试验试样埋入土壤中的时间是2月份,土壤温度较低,微生物活性也较低,对材料腐蚀分解能力较差。因此,在土壤中降解的前60 d试样的质量损失率比较小。随着降解时间的增加,微生物在材料表面附着增多,而且土壤温度又逐渐升高,微生物活性增强,对材料表面腐蚀越来越严重,质量损失率增大。在降解的后期,土壤温度最高,微生物活性也最大,而且腐蚀作用使得材料表面积增大,更多的微生物由材料表面侵入材料内部,大量的霉菌、真菌和细菌将前期分解材料的纤维素又转化为自身生长繁殖所需的有机物,因此降解后期质量损失率曲线较陡,质量损失率增长较快。

2.1.3 强度损失率

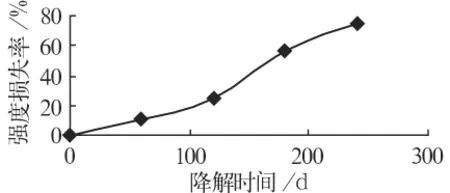

复合材料在土壤中随着降解时间的增加,强度损失率的变化曲线见图3。复合材料的强度损失率随降解时间的增加而增大。试样在土壤中降解的前60 d,强度损失率在10%左右;在降解60~120 d期间,强度损失率逐渐增大;在降解120~240 d期间,曲线较陡,强度损失率增长的速率较快;复合材料试样在降解240 d后,强度损失率达到75%左右,拉伸强度较小。

图3 复合材料在土壤中降解强度损失率随时间的变化曲线

基于与土壤降解对试样质量损失率影响同样的原因,在降解的前60 d,微生物对材料拉伸强度影响较小,材料的结构强度相对稳定,材料可以在该环境下正常使用;随着降解时间的增加,温度的升高,微生物活性增强,更多的微生物由材料表面侵入材料内部,破坏了材料的界面黏合性和纤维间的抱合力,导致材料界面黏合力下降,拉伸强度也下降,强度损失率逐渐增大;在降解后期,土壤温度最高,微生物活性最大,对材料表面和内部的腐蚀作用逐渐加强,使得材料的界面黏合性和纤维间抱合力大大减小,因此降解后期强度损失速度和程度都较大,试样在土壤中降解240 d后,拉伸强度很小,基本已经达不到材料使用时对力学性能的要求。

2.2 缓冲溶液降解对复合材料结构及性能的影响

2.2.1 形态

PLA/黄麻复合材料试样在缓冲溶液(pH=7)降解过程中表面形态变化的扫描电镜照片见图4。复合材料试样在降解前界面黏合比较均匀,黏结效果比较好,黄麻的纤维表面比较光滑;在缓冲溶液中降解5 d后,材料表面无明显变化,仅有少量的纤维表面有小裂纹出现,界面黏结仍然比较好;随着降解时间的延长,在降解15 d后纤维表面腐蚀较为严重,材料表面出现大量裂纹,凹凸不平,界面黏结变差,结构变化较大;在降解25 d后材料表面腐蚀严重,大量纤维断裂分解,材料界面黏结遭到严重破坏,结构变化较大。

图4 复合材料试样在缓冲溶液(pH=7)中降解不同时间后的表面形态

2.2.2 质量损失率

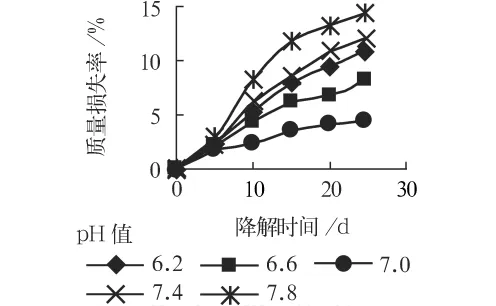

复合材料在不同pH值的缓冲溶液中随着降解时间的增加,质量损失率的变化曲线见图5。试样的质量损失率随着降解时间的增加而增大。试样在降解的前5 d内,质量损失率较小,为1.5% ~2%;在降解5~10 d期间,质量损失率逐步增加;在降解10~20 d期间,质量损失率明显增大;而在降解20~25 d期间,质量损失率增大的速率趋缓。在不同pH值缓冲溶液中,试样质量损失率也不同,在碱性溶液中最大,酸性溶液中次之,中性溶液中最小;缓冲溶液的碱性或酸性越大,试样的质量损失率越大。试样在碱性缓冲溶液中降解25 d后,质量损失率达到14%左右。

图5 复合材料在不同pH值缓冲溶液中降解质量损失率随时间的变化曲线

在PLA分子内部存在很多不稳定的化学键,如酯键、胺键和氢键等,当水分子扩散渗透进入PLA的分子内部,不稳定的化学键被水解,导致PLA相对分子质量下降,最终被分解。在PLA/黄麻复合材料降解初期,缓冲溶液的水分子扩散到材料内部达到吸水平衡需要一定的时间,因此PLA分子中不稳定的化学键水解较慢,对复合材料的降解作用不明显,质量损失率较小。随着降解时间的增加,由于黄麻优良的吸水性能,复合材料的亲水性增加,加快了水渗透进入复合材料内部的速度,PLA水解速率增加,加快了材料的降解速度,质量损失率逐渐增大。当PLA水解达到一定程度后,黄麻才开始降解,其速度比PLA的降解速度慢,因此材料后期降解的速率要比前期缓慢。

PLA分子中不稳定化学键的水解程度还取决于溶液的酸碱度。PLA的酯键在水解作用下会产生酸性基团,在碱性缓冲溶液中碱可以中和材料表面的酸性基团,加快PLA水解速度,因此在碱性溶液中材料的质量损失率要比在中性和酸性溶液中大,pH值越高,水解程度越大,质量损失率也越大。随着降解的进行,材料内部的酸性基团积聚越来越多,导致pH值下降,也会加速材料的降解,因此在酸性溶液中材料的质量损失率要高于在中性溶液中的质量损失率。

2.2.3 强度损失率

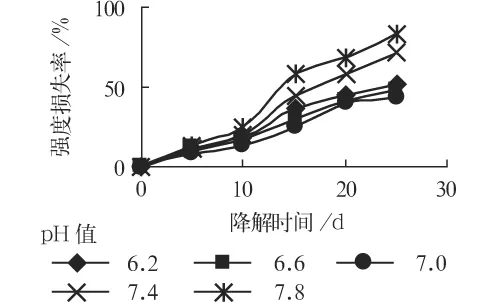

复合材料在不同pH值的缓冲溶液中随着降解时间的增加,强度损失率的变化曲线见图6。复合材料的强度损失率随着降解时间的增加而增大。试样在降解的前5 d内,强度损失率较小,为8% ~12%;在降解5~10 d期间,强度损失速率逐步增大,强度损失程度增加;在降解10~25 d期间,强度损失速率明显变大,特别是在碱性溶液中强度损失速率最大。试样在不同pH值缓冲溶液中降解25 d后,在碱性溶液中强度损失率最大达到83%左右,酸性溶液中次之,中性溶液中最小。

图6 复合材料在不同pH值缓冲溶液中强度损失率随时间的变化曲线

复合材料的拉伸强度取决于纤维之间的黏合力。纤维间黏合好、均匀度高,则界面结合力强,拉伸强度就大。复合材料在缓冲溶液中拉伸强度减小的主要原因是PLA的降解。在试样浸入缓冲溶液后的前10 d内,PLA的降解破坏了PLA和黄麻的黏结点,使得黄麻与PLA脱粘,纤维之间抱合力变差,降低了界面结合的强度,复合材料的拉伸强度变小,降解效果比较明显。随着降解时间的延长,PLA降解越来越多,黄麻吸水膨胀又增大了复合材料内部的孔隙,纤维间脱粘程度更为严重,界面结合力大大降低,使得强度损失速度更快,因此在降解的后期材料强度损失率较大。在碱性溶液中PLA降解最快,在酸性溶液中次之,在中性溶液中最慢,因此强度损失率在碱性溶液中也最大。

3 结论

(1)PLA/黄麻复合材料在土壤中降解的前60 d,试样表面没有明显的变化,质量损失率和强度损失率都较小,材料的结构和性能相对稳定;随着降解时间的延长,试样表面逐渐变得粗糙,纤维露出,试样出现破损、断裂等情况,质量损失率和强度损失率越来越大;试样在降解240 d后,材料结构形态破坏严重,质量损失率达到16%左右,强度损失率达到75%左右,拉伸强度很低。

(2)PLA/黄麻复合材料在缓冲溶液中降解的前5 d,试样表面没有明显的变化,界面黏合比较均匀,质量损失率和强度损失率都比较小,结构性能稳定;随着降解时间的延长,试样表面黄麻纤维露出,逐渐变得粗糙,厚度增加,材料变得蓬松,质量损失率和强度损失率越来越大,界面黏合力逐渐下降;试样的质量损失率和强度损失率在碱性缓冲溶液中都最大,在酸性溶液中次之,在中性溶液中最小;试样在碱性缓冲溶液中降解25 d,质量损失率达到14%左右,强度损失率达到83%左右,拉伸强度很低。

[1]王禧.国内外降解塑料的现状及发展方向[J].江苏化工,2002,30(1):7-11.

[2]郭静,王正,鲍甫成.天然植物纤维/可生物降解塑料生物质复合材料研究现状与发展趋势[J].林业科学,2008,44(1):157-163.

[3]PETERSON S,JAYARAMAN K,BHATTACHARYYA D.Forming performance and biodegradability of woodfiber-BiopolTM composites[J].Applied Science and Manufacturing,2002,33(8):1123-1134.

[4]LEE S H,WANG S Q.Biodegradable polymers/bamboo fiber biocompostite with bio-based coupling agent[J].Applied Science and Manufacturing,2006(37):80-91.

[5]KIM H S,YANG H S,KIM H J.Biodegradability and mechanical properties of agro-flour filled polybutylene succinate biocomposites[J].Journal of Applied Polymer Science,2005,97:1513-1521.

[6]OKSMAN K,SKRIFVARSB M,SELIN J.Natural fibers as reinforcement in polylactic acid(PLA)composites[J].Composites Science and Technology,2003,63(9):1317-1324.

[7]王春红,王瑞,姜兆辉,等.麻纤维增强完全可降解复合材料的制备及性能研究[J].塑料,2008,37(2):46-65.

[8]曹勇,合田公一,吴义强,等.洋麻纤维增强全降解复合材料的制备及其弯曲模量[J].复合材料学报,2007,24(3):28-34.

[9]LEE Seung-Hwan,WANG Siqun.Biodegradable polymers/bamboo fiber biocomposite with bio-based coupling agent[J].Composites,2006(37):80-91.

[10]VILASECA F,MENDEDZ J A,PELACH A.Composite materials derived from biodegradable starch polymer and jute strands[J].Process Biochemistry,2007,42(3):329-334.

[11]徐山青.Henequen纤维/PHBV树脂可生物降解复合材料界面粘结性能的研究[J].产业用纺织品,2002,20(12):27-30.

[12]曲微微,俞建勇,刘丽芳,等.黄麻/PBS复合材料的结构与力学性能[J].纺织学报,2008,29(8):52-56.

[13]MOHANTY A K,MUBARAK A K,HINRICHSEN G.Surface modification of jute and its influence on performance of biodegradable jute-fabric/biopol composites[J].Composites Science and Technology,2000(60):1115-1124.

[14]韩建,袁利华,徐国平.PLA/黄麻复合层压材料的降解性能分析[J].纺织学报,2008,29(8):48-51.

Study on degradation performance of PLA/jute composite material

Zhang Yu,Zhang Lili

(Nantong University)

Throughout soil degradation and phosphate buffer degradation methods,the structure morphology of PLA/jute composite material degraded by various periods of time was observed,and the mass loss ratio and loss ratio of stretch tenacity of the material was tested.The results of the study on influence of the composites degraded under different environments on their structure and performance were that the structure of strength of PLA/jute composites was relative stable,which be degraded in soil for 60 d and in phosphate buffer for 5 d,and the mass loss ratio and strength loss ratio of the material would added if degradation time enlarge.The damage of structure morphology would be great and the stretch strength be much low while the degradation time was 240 d in soil and 25 d in phosphate buffer.The material degraded in buffers whose mass loss ratio and strength loss ratio would be the largest in alkali liquor,the second one be acid liquor and the lowest be neutral liquor.

PLA,jute,composite,degradation performance

TS101.92+3.1

A

1004-7093(2011)05-0012-05

* 中国纺织工业协会科技指导性项目(2007065)

2011-01-28

张瑜,男,1965年生,教授,南通大学纺织服装学院副院长。主要从事非织造材料及纺织结构复合材料的研究工作。