中国纤维/织物阻燃技术进展(一)

李雪艳 张 胜 张 荣 许国志 陈小随 冯庆立 孙 军

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京,100029;2.北京化工大学化工资源有效利用国家重点实验室,北京,100029;3.北京化工大学北京市新型高分子材料制备与加工重点实验室,北京,100029;4.中航工业航宇救生装备有限公司,襄樊,441003;5.北京工商大学材料科学与工程系,北京,100037)

中国纤维/织物阻燃技术进展(一)

李雪艳1,2,3张 胜1,2,3张 荣4许国志5陈小随1冯庆立1孙 军1

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京,100029;2.北京化工大学化工资源有效利用国家重点实验室,北京,100029;3.北京化工大学北京市新型高分子材料制备与加工重点实验室,北京,100029;4.中航工业航宇救生装备有限公司,襄樊,441003;5.北京工商大学材料科学与工程系,北京,100037)

阐述中国纤维/织物阻燃整理技术的发展概况。制备阻燃纤维、织物的阻燃整理以及阻燃纤维与阻燃整理方法相结合是获得阻燃纤维/织物的三种途径。介绍粘胶、聚酯、聚酰胺、聚丙烯和聚丙烯腈等纤维以及几种天然纤维、合成纤维织物阻燃技术的进展,指出开发无卤低烟低毒的新型阻燃体系、实现绿色阻燃整理和提高阻燃纺织品的综合性能是今后纤维/织物阻燃技术的发展方向。

阻燃技术,纤维,织物,进展

我国正处在经济腾飞阶段,也是火灾事故多发时期,由纺织品引起的火灾屡见报端。从2007年上半年实施的强制性国家标准GB 20286—2006《公共场所用阻燃制品燃烧性能要求和标识》以及《阻燃制品标识管理办法》明确规定了公共场所使用的阻燃制品及其分类、燃烧性能要求和标识,并严格规定了公安消防部门对阻燃制品标识的监督管理职能以及燃烧性能检验和标识发放机构的职责。这一系列阻燃消防法规的建立,标志着我国阻燃法规的实施进入了一个新阶段,同时对相关织物的阻燃技术提出了更高的要求。

我国织物阻燃研究的黄金阶段始于20世纪80年代初,比欧美国家约晚了30年。欧美的阻燃纤维及织物在20个世纪50~80年代就已经商品化。随着我国经济技术的发展以及对阻燃纺织品的重视,我国对阻燃纺织品的研究开发已取得了相当进展,在技术上与外国的差距正在逐渐缩小。Horrocks[1-2]对世界纤维及其织物阻燃技术近50年的发展进行了比较全面和深刻的论述,内容包括纤维/织物在阻燃过程中存在的问题、科研人员在攻克难题过程中所采用的新技术和新方法。李令尧和董秋兰等人[3-4]也分别对棉和聚酰胺(PA)纤维织物的阻燃技术进展进行了研究。本文将对我国近几十年来阻燃技术的发展进行论述。

1 阻燃纤维/织物的获得途径

通常的织物和纤维在空气中都易燃烧。阻燃织物的加工一般有三种途径:①制备阻燃纤维;②织物的阻燃整理;③阻燃纤维和阻燃整理相结合。

1.1 阻燃纤维的制备

纤维的阻燃分为两类。一类是纤维本身就具有阻燃性能,另一类则要通过常规纤维的改性使其获得阻燃性。常规纤维原料易得、生产简便、成本低廉,所以至今仍是最常用的阻燃纤维原料。

纤维的阻燃改性通常分为共聚法、共混法、接枝共聚法和皮芯复合纺丝法等四类。

共聚法是将阻燃的共聚单体引入到高分子分子链中进行分子结构的阻燃改性,然后再把改性高聚物制成阻燃纤维。

共混法是将阻燃剂与纺丝熔体/浆液共混,然后纺制阻燃纤维。该方法制备的纤维,阻燃剂与大分子间没有形成化学键,界面间的结合力较弱,与共聚法制得的纤维相比,阻燃耐久性较差。在实际加工过程中,阻燃剂常常与其他助剂和树脂混炼造粒制成母粒,以提高阻燃剂与基体的相容性,从而改善其阻燃耐久性。

接枝共聚法是将具有阻燃性能的接枝单体接枝共聚到纤维表面,从而改善纤维的阻燃性能。

皮芯复合纺丝法是以阻燃高聚物为芯层,普通高聚物为皮层,通过复合纺丝工艺制备皮芯型复合阻燃纤维。

1.2 织物的阻燃整理

织物的阻燃整理主要是在纺织品的后整理加工过程中对织物进行表面处理,从而使织物具有阻燃性能。

对织物进行阻燃整理的方法主要有以下几种:

(1)浸轧焙烘法。该方法是阻燃整理方法中应用最多的一种,其工艺流程为:浸轧—预烘—焙烘—后处理。浸轧液为阻燃剂溶液,一般用于纤维素纤维织物的阻燃整理。

(2)浸渍烘燥法。工艺流程为:浸渍—干燥—后处理。将织物放在阻燃液中浸渍一定时间,取出烘干和焙烘,使阻燃剂进入纤维,适用于疏水性合成纤维织物的阻燃整理。

(3)涂布法。将阻燃剂混入树脂内,依靠树脂的黏合作用将阻燃剂固着在织物上。根据机械设备的不同,分为刮刀涂布法、浇注涂布法和压延涂布法。

(4)喷雾法。凡不能用普通设备加工的厚幕布和大型地毯等产品,都可在最后一道工序以手工喷雾阻燃液的方法进行阻燃整理。

(5)有机溶剂法。用有机溶剂溶解阻燃剂,然后进行阻燃整理。该方法能缩短整理时间,但在操作过程中必须注意溶剂的毒性和燃烧性。

1.3 阻燃纤维和阻燃整理相结合

阻燃纤维和阻燃整理相结合的方法是将阻燃纤维制成的织物再经阻燃整理,或者将阻燃纤维与普通纤维混纺、并捻、交织后的织物再经阻燃整理。由于该方法较为复杂,所以很少使用。

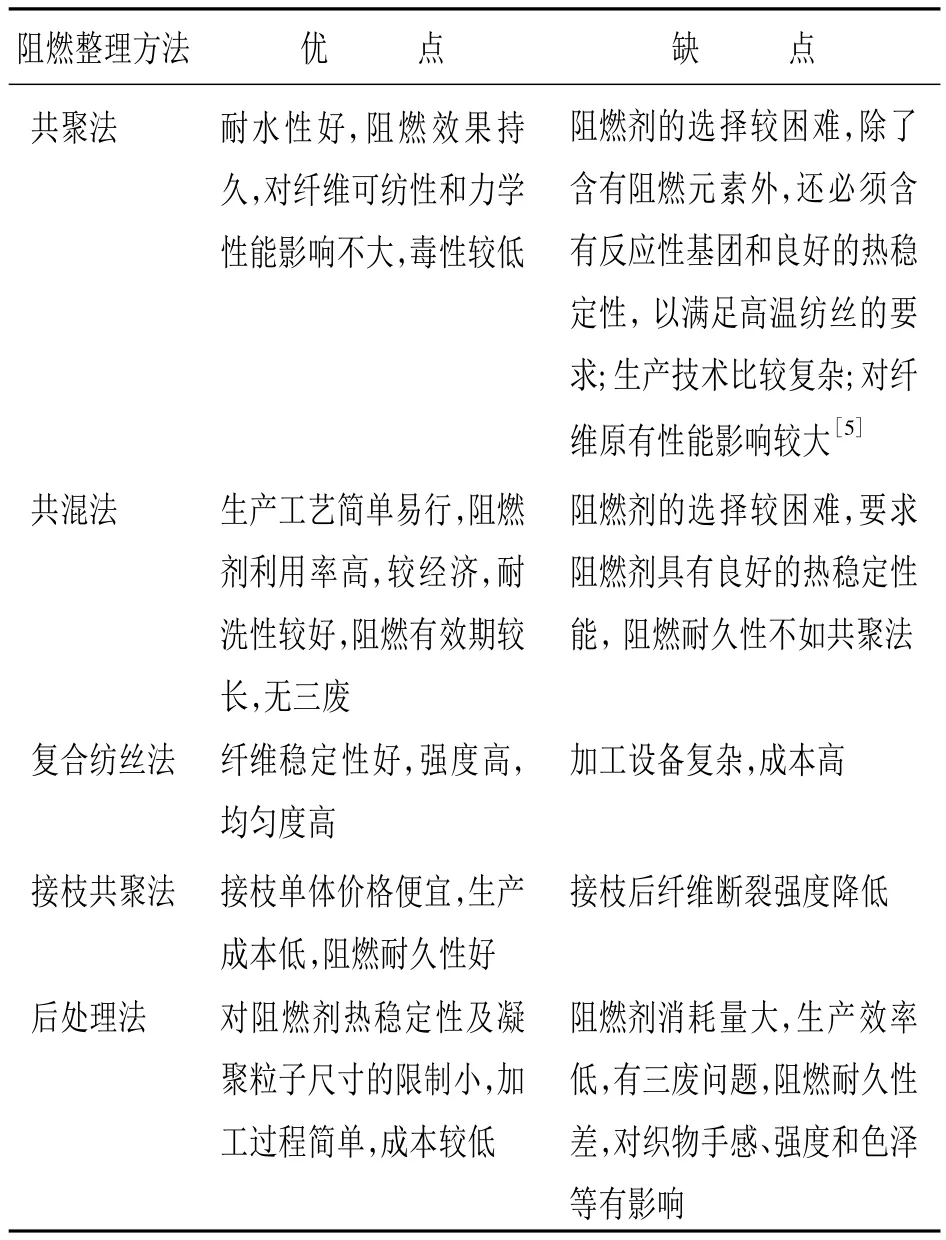

纤维/织物的各种阻燃方法的优缺点比较见表1。

表1 阻燃纤维/织物整理方法的优缺点

2 纤维阻燃技术进展

纤维是织造各种纺织品的直接原料。我国从20世纪70年代开始进行阻燃纤维的研究开发工作,至今许多省市的科研机构相继对阻燃纤维进行了小试研究。虽然阻燃聚酯(PET)和阻燃聚丙烯(PP)纤维已批量生产并工业化,但总体上我国的阻燃纤维仍处在研究开发和小试阶段。

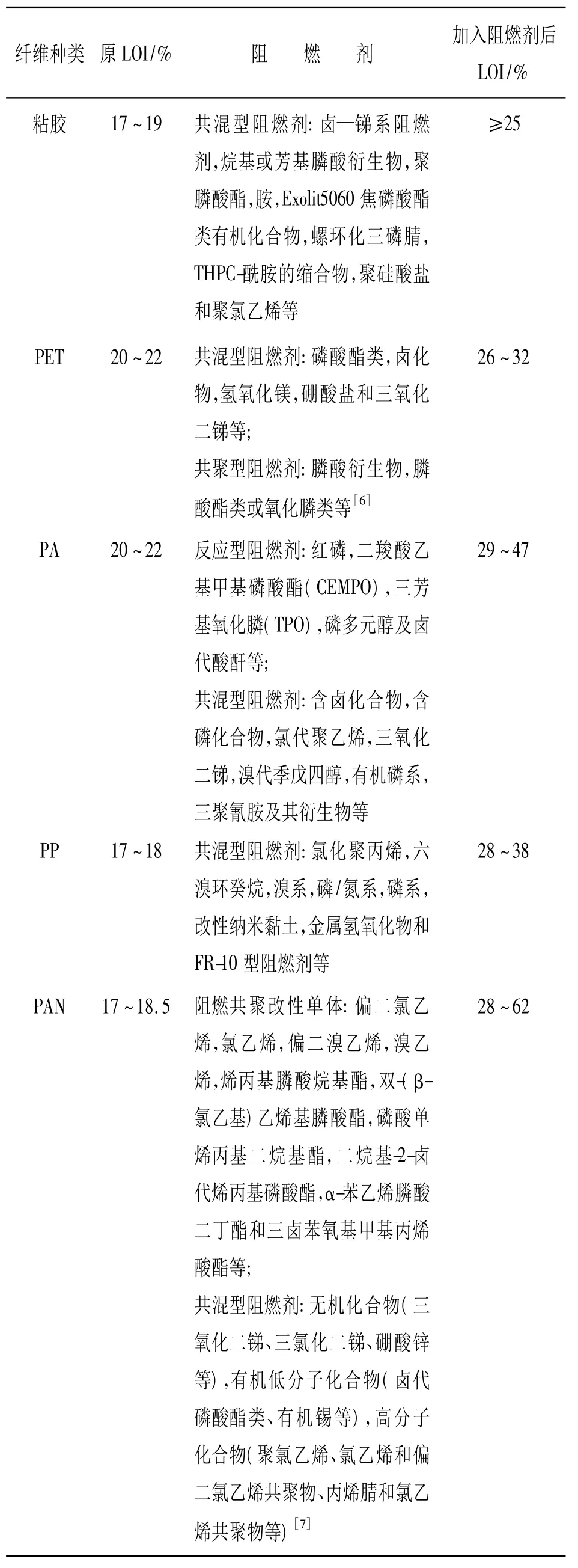

我国常用的阻燃纤维有粘胶、PET、PA、PP和聚丙烯腈(PAN)等纤维。表2是几种常用纤维的极限氧指数(LOI)及其常用的阻燃剂。从表2可以看出,加入阻燃剂后的纤维其阻燃效果有明显提高。

2.1 阻燃粘胶纤维

粘胶纤维的化学组成与棉纤维相似,不仅具有棉纤维的特性,而且还具有棉纤维不具备的类似蚕丝的部分优点。粘胶纤维在服装、工业和医疗等方面都有着广泛的用途,但粘胶纤维是一种易燃的纤维,在很多高温场合内使用都受到限制,所以对其进行阻燃改性具有一定的现实意义。

阻燃粘胶纤维可用共混法和接枝共聚法制得,但主要是采用共混法。近年来我国许多科研机构都对阻燃粘胶纤维进行了大量的研究。其中,具有代表性的有唐山三友集团成功开发的可纺性、阻燃持久性均良好的阻燃粘胶短纤维,新乡化纤股份有限公司成功开发并批量生产的阻燃粘胶纤维(包括长丝和短纤维)新品种以及山东海龙股份有限公司开发的一种具有阻燃抗熔融性能的高技术纤维——安纺阻燃纤维(Anti-fcell)等[8-9]。

表2 我国常用纤维的LOI及其阻燃剂

凌晓东[10]以季戊四醇、三氯氧磷、间苯二酚为主要原料,进行两步反应生成了一种磷酸酯类有机磷系列阻燃剂,该阻燃剂与粘胶纤维进行共混,当阻燃剂的质量分数为20%时,纤维的阻燃效果超过了国家一级标准,LOI高于国外同类产品。陈胜等人[11]自制了一种磷腈衍生物——烷氧基环三磷腈,由于其具有较高的磷、氮含量,可用作环保型阻燃添加剂,并将其应用到阻燃粘胶纤维中,阻燃效果显著。魏纯静等人[12]采用极限氧指数法、热重分析法和X射线衍射法等方法测试并研究了硫代焦磷酸酯阻燃剂共混阻燃改性粘胶纤维的阻燃性能、力学性能和热性能。结果表明:共混改性阻燃粘胶纤维的LOI达到27.5%,结晶度降低,力学性能下降,热稳定性提高。

虽然上述有机磷系阻燃剂对粘胶纤维阻燃加工具有阻燃和增塑双重功效,可以使阻燃完全实现无卤化,但其合成工艺复杂,生产成本高,限制了其应用。全凤玉等人[13]采用溶胶凝胶法选用无机阻燃剂硅酸钠制备了无机阻燃粘胶纤维。结果表明:无机阻燃剂的引入,使纤维的干态强度、湿态强度、断裂伸长等有一定的提高,阻燃性能大大提高,LOI由19%提高至32%~42%。青岛大学与山东海龙股份有限公司又用溶胶凝胶法联合研制了无机纳米阻燃粘胶纤维,阻燃剂的纳米化减少了阻燃剂的添加量和粘胶纤维的力学性能的损失,阻燃效果较好,达到了国外阻燃粘胶纤维水平[14]。

天津工业大学改性与功能纤维天津市重点实验室对接枝改性阻燃粘胶纤维进行了大量的工作。如李树峰等人[15-16]自制了含磷、氮阻燃结构的接枝阻燃改性高湿模量粘胶纤维,其 LOI可达28.0%,但纤维的强度明显下降,严重影响了后续加工;在此基础上,又采用同样的接枝改性方法自行制备含磷、硫、氮化合物的接枝阻燃普通粘胶纤维。结果表明:改性后纤维的LOI为28.0%,成为难燃纤维,其阻燃性和力学性能均已达到生产应用的要求。任元林等人[17]用含磷、硫的阻燃共聚单体O,O二乙基-O-烯丙基硫代磷酸酯与粘胶纤维在4价铈离子作引发剂的条件下,通过自由基共聚的方式制备了含磷、硫的改性粘胶纤维,对所制备的改性粘胶纤维进行了表征及性能研究。结果表明:接枝改性后的粘胶纤维,随着接枝率的增大,其残炭率大大增大,接枝改性并未改变原有粘胶纤维的晶形,接枝主要发生在纤维表面,接枝改性后的粘胶纤维的阻燃性能大大提高。

褚明利等人[18]使用耐久阻燃剂PyrovatexCP(MDPA)与粘胶纤维进行接枝共聚改性,制得了耐久阻燃粘胶纤维,并对纤维的各种性能进行了研究,阻燃效果显著,LOI可达30%。

2.2 阻燃PET纤维

PET纤维由于具有优异的综合性能而被广泛应用在民用和工业等领域。对PET纤维的改性多采用共聚法和共混法。用于PET纤维的阻燃剂主要有卤系和磷系两类。由于卤系阻燃剂在纺丝过程中对设备腐蚀性大且燃烧时会产生有毒气体,对人体健康和环境不利,所以目前主要采用磷系阻燃剂。我国开发的磷系阻燃剂品种不多。典型的共混型磷系阻燃剂有青岛大学自行研制的高相对分子质量的磷—硫阻燃剂(SF-FRI)、淄博涤纶厂生产的磷硫协效高分子阻燃剂和天津石化公司生产的聚苯磷酸双酚砜酯等。共聚型磷系阻燃剂有青岛大学研制的磷系反应型阻燃剂羧酸烷基膦酸(SF-FRⅡ)及其衍生物、仪征化纤公司生产的含磷双官能团有机化合物(BST-FRPET)、赵雪等人[19]基于苯基二氯化膦(DCPP)合成的系列反应型有机膦阻燃剂和济南正昊化纤新材料有限公司生产的ST磷系阻燃剂等。

国外对PET共聚型阻燃改性纤维的研究较早,如日本东洋纺公司Heim纤维和GH纤维、意大利Snia公司的Wistel FR纤维、美国DuPont公司的Dacro-900F纤维等[20]均已实现工业化生产。我国对PET纤维的共聚改性也取得了一定的进展。1995年以来,上海石化股份有限公司对磷系共聚型阻燃PET纤维进行了大量的研究工作,并已掌握其生产技术,在PET生产装置上合成了共聚型磷系阻燃PET切片,该切片可纺性良好,经高速纺丝机制得的初生丝经高弹、并股制成针织阻燃PET纤维织物后,用于生产各类装饰用纺织品[21]。济南化纤总公司采用磷系共聚阻燃剂2-羧乙基苯磷酸开发了磷系阻燃共聚PET切片,并已形成批量生产能力。中国石油天然气集团和中国石油辽阳石油化纤公司发明了一种阻燃PET纤维的制备方法,使用精对苯二甲酸、乙二醇、苯基-(丙酸乙二醇酯基)次膦酸在正压下进行酯化,在负压下进行缩聚、铸带、切粒得到阻燃PET切片。该发明已申请了国家专利。合成纤维国家工程研究中心开发生产的阻燃PET纤维是采用双官能团磷系阻燃剂与普通 PET 单体共聚而成[22]。黄年华等人[23]采用含磷反应型阻燃剂,与对苯二甲酸和乙二醇共聚,纺丝得到共聚酯(COPET)纤维,并研究了COPET纤维的阻燃性能和热降解行为。结果表明:该COPET纤维含磷质量分数为 0.36%,LOI达31.5%,燃烧时无熔滴和烟雾产生。吴博等人[24]研究了单体羟基苯氧膦丙酸(CEPP)和PET共聚所得产物的热降解动力学过程。魏雪梅等人[25]采用酯化前和酯化后加入阻燃剂2-羟乙基苯基次磷酸(CEPPA)两种方法制备阻燃PET,研究了阻燃PET的结构与性能。结果表明:酯化前后加入CEPPA所得的阻燃PET分子结构相同,CEPPA参与了PET的聚合反应,以化学键连接到PET大分子链上;两种方法制备的阻燃PET的热性能和阻燃性能相差不大;酯化前加入CEPPA对阻燃PET的热转变温度改变较小,有利于阻燃PET切片的纺丝及后加工,酯化后加入CEPPA更适合大规模阻燃PET的生产。

按阻燃效果比较,共混法制得的纤维不如共聚法制得的纤维,但共混法成本较低,工艺较简单,便于推广应用。共混法存在阻燃剂较难选择的问题,不仅要求阻燃剂的热稳定性好,而且还要与PET基体具有很好的相容性。具有代表性的共混型阻燃剂有多溴联苯醚和含磷齐聚物等,日本的Heim阻燃纤维,使用相对分子质量高达8 000以上的聚苯膦酸二苯砜酯齐聚物作为阻燃剂,所制得的织物阻燃性良好[20]。我国在对PET阻燃改性中共混改性的研究起步比较早,扬州合成化工总厂和辽阳石油化纤公司曾批量生产了共混型阻燃PET切片。

目前共混阻燃PET多采用阻燃母粒法制得。周亨近等人[26]采用阻燃剂溴化磷酸酯FR-PBO通过共混法制成了阻燃PET树脂,并进一步用母粒法试纺出了阻燃PET纤维。吴云章等人[27]还针对PET分子结构中因存在酯基而造成的加工困难,研究了PET的混合方法、干燥方法和工艺;采用磷系阻燃剂,探讨了PET纤维的燃烧性能和阻燃性能;筛选出载体树脂、助剂和阻燃剂,确定了最佳的阻燃母粒配方,制得的阻燃PET的LOI大于27%。刘洪亮等人[28]探讨了色母粒法纺制阻燃PET短纤维的生产工艺,并分析了在生产过程中导致纤维产生色差的因素。

20世纪80年代末及90年代初兴起的聚合物/无机物纳米复合材料,开辟了制备阻燃高分子材料的新途径。济南正昊化纤新材料有限公司与四川大学联合申报了国家“八六三”高技术研究发展计划B类课题,目标是采用纳米技术实现PET及其纤维的无卤阻燃和耐熔滴,且不影响PET纤维的高模高强、弹性及耐热性等优良性能。

2.3 阻燃PA纤维

我国对阻燃PA纤维的研究始于20世纪70年代,主要采用共聚法和共混法进行阻燃改性。PA 6纤维的阻燃改性可加入膨胀型阻燃剂,纤维的阻燃性能与阻燃剂的添加量呈S形曲线关系,而不是直线关系[29]。

选择适合于PA纤维所用的阻燃剂需满足以下基本要求:①能经受250~300℃ PA的纺丝温度;②添加的阻燃剂量要保证纤维的相关力学性能不受影响,并符合相关工艺的要求;③与PA纤维的相容性好,迁移性很小或无迁移性,即阻燃剂不会从纤维内部扩散到纤维表面;④遇高温时具有防滴落、毒性低和烟尘小的特点[30]。目前反应型阻燃剂主要包括含磷多元醇及卤代酸酐等。国内用于生产阻燃PA纤维比较好的共聚型阻燃剂是山西省化学纤维研究所研制的NF-8702型溴系有机阻燃剂。

北京理工大学阻燃材料研究重点专业实验室对阻燃PA纤维进行了比较全面的研究。如陈辉等人[31]以乙醇与三氯氧磷为原料反应得到中间产物,然后与1,6-己二胺反应得到反应型磷/氮阻燃剂。在与PA单体共聚时加入少量该阻燃剂就能使纤维达到较理想的阻燃效果,且成本低,性能优良,可纺性好。该阻燃剂在聚合物的无卤阻燃方面有很好的应用前景。田军等人[32]制备了抗滴落PA 6切片,添加阻燃剂,采用共混纺丝方法制得阻燃抗滴落PA 6纤维。该纤维具备阻燃特性,其LOI最高可达到28.6%,同时可以使其燃烧熔融滴落物得到有效控制,但阻燃抗滴落PA 6纤维的力学性能较普通PA 6纤维降低约10%。

利用共聚法,通过在PA的大分子链中引入芳环或芳杂环,增加大分子的刚性以及大分子链的密集度和内聚力,从而提高聚合物的热稳定性,但由于该方法成本高,故只用于工业及军事防护服等特殊领域。

2.4 阻燃PP纤维

PP大分子链中缺乏反应性活性基团,阻燃剂分子难以通过常规的扩散方法进入纤维中或与纤维发生化学反应而结合,因此PP纤维的阻燃改性主要通过共混法。通常是先将阻燃剂、其他助剂和PP树脂共混制成阻燃母粒,然后将该母粒与常规PP粒料共混,熔融纺丝,制备阻燃PP纤维。

山东合成纤维研究所在20世纪80年代中期就采用溴化物、三氧化二锑及磷酸三苯酯作为阻燃剂,与PP共混制得了LOI大于27%的可染阻燃PP纤维。北京化纤研究所利用阻燃型六溴环十二烷研制的BJ-1型阻燃PP纤维母粒被列为国家级重点新产品。中山大学和广州创业公司利用共聚接枝法,在丙烯聚合时使卤化苯乙烯参与反应,从而达到了阻燃的目的[6]。

李伟等人[33]合成了一系列PP的膨胀阻燃剂PPN,红外光谱显示PPN为蜜胺(MEL)交联聚磷酸胺结构。PPN/PA 66复合组分对PP有良好的阻燃作用,制得的PP阻燃纤维LOI最高可达34.2%。

任元林等人[34]研究了阻燃母粒法和整理法制得的阻燃PP纺粘非织造布的力学性能、热性能和阻燃性能。结果表明:阻燃母粒法制得的阻燃PP纺粘非织造布的断裂强度与PP纺粘非织造布接近,但断裂伸长率要低;后整理法制得的阻燃PP纺粘非织造布的力学性能与PP纺粘非织造布接近;两种方法制得的阻燃PP纺粘非织造布的热性能均优于PP纺粘非织造布,在1 000℃左右时有24.0% ~33.2%的炭残渣,成炭性较好。刘丽颖等人[35]采用PP树脂与阻燃剂、可染改性剂共混纺丝的方法,制备了具有阻燃和可染双功能的PP纤维。结果表明:改性后的纤维LOI达到27.8%,上染率达到73.88%,纤维的断裂强度稍有下降。

2.5 阻燃PAN纤维

我国阻燃PAN纤维的科研和生产远远落后于PET、PP等其他阻燃纤维,还不适应消费市场日益增长的需求。PAN纤维改性的方法主要有共聚法、共混法和本体氧化改性法等。目前工业化生产的阻燃PAN纤维大多采用共聚法获得。国外已经工业化生产的共聚改性产品有美国联碳公司的Dynel纤维、日本钟渊公司的Kanekalon纤维和美国DuPont公司的Drlon FLR纤维等,而我国还没有工业化生产的产品。

张旺玺等人[36]研究了活性炭对功能性PAN纤维性能的影响。把活性炭与丙烯腈(AN)—氯乙烯(VC)共聚体共混制得的纺丝溶液,以二甲基甲酰胺为溶剂进行湿法纺丝,制造了具有吸附和阻燃双功能的PAN纤维。

贾瞾等人[37]用十二烷基硫酸钠作为支撑剂对水滑石(LDH)进行了有机改性,并以过氧化苯甲酰为引发剂,在有机化改性的水滑石层间进行了AN单体的原位聚合,制备了PAN/LDH纳米复合材料,还对其结构和热性能进行了研究。结果表明:AN单体在水滑石片层之间发生原位聚合反应,生成PAN大分子,并使水滑石片层间距有一定程度的增大;纯PAN纤维的LOI仅为18.1%,而混入10%(质量分数)的PAN/LDH后,共混物的LOI提高到了25.5%,说明该方法对改进PAN阻燃性能具有一定效果;从热重曲线可以看出,PAN/LDH共混复合物的热稳定性比纯PAN有所改善。

(未完待续)

[1]Horrocks A R.Flame retardant challenges for textiles and fibres:new chemistry versus innovatory solutions[J].Polymer Degradation and Stability,2011,96(3):377-392.

[2]Horrocks A R.Flame retardant finishing of textiles[J].Rev Prog Coloration,1986,16:62-101.

[3]李令尧,陈国华,张胜.棉和聚酰胺织物阻燃整理的研究进展[J].产业用纺织品,2009,27(8):1-6.

[4]董秋兰,张胜,李建府,等.尼龙-6纤维织物的阻燃研究进展[J].化工进展,2009,28(6):741-745.

[5]余莉花.涤纶织物阻燃后处理的研究[D].北京:北京化工大学,2010.

[6]张军,纪奎江,夏延致.聚合物燃烧与阻燃技术[M].北京:化学工业出版社,2005:305-310.

[7]张玉海.阻燃聚丙烯腈纤维生产技术现状[J].现代纺织技术,2002,10(2):27-29.

[8]许健明,施亦东,陈衍夏,等.阻燃粘胶纤维加工技术的研究进展与应用[J].纺织科技进展,2008(2):13-14.

[9]田素峰,王乐军,马君志,等.阻燃抗熔融粘胶纤维——Anti-fcell(上) [J].纺织导报,2006(11):66-69.

[10]凌晓东.粘胶纤维用阻燃剂——氯化螺环磷酸酯—间苯二酚共聚物的合成及性能研究[J].皮革化工,2007,24(4):40-42.

[11]陈胜,郑庆康,叶光斗,等.烷氧基环三磷腈共混改性阻燃粘胶纤维阻燃机理研究[J].四川大学学报:工程科学版,2006,38(2):109-113.

[12]魏纯静,钱中国,初亚丽,等.共混改性阻燃粘胶纤维的性能研究[J].中国材料科技与设备,2008(5):70-72.

[13]全凤玉,纪全,孔庆山,等.无机阻燃粘胶纤维制备及结构性能研究[J].青岛大学学报:工程技术版,2008,23(3):19-22.

[14]全凤玉,王其久,纪全,等.阻燃粘胶纤维的研究及其进展[J].纺织学报,2004,25(1):121-122.

[15]李树锋,程博闻,孙坤松,等.接枝改性阻燃高湿模量粘胶纤维的性能研究[J].纺织学报,2006,27(4):60-62.

[16]李树锋,程博闻,孙坤松,等.接枝阻燃改性粘胶纤维性能测试[J].纺织学报,2006,27(8):61-63.

[17]任元林,程博闻,徐玲,等.粘胶纤维接枝含磷阻燃单体的研究[J].高分子通报,2010(7):57-61.

[18]褚明利,胡江涛,肖明慧,等.接枝改性阻燃粘胶纤维的性能研究[J].山东纺织科技,2007(6):12-14.

[19]赵雪,展义臻,何谨馨.涤纶无卤阻燃研究进展[J].染整技术,2008,30(12):12-16.

[20]朱庆松,王利生,李前树.阻燃聚酯纤维的进展[J].纺织学报,1998,19(4):260-262.

[21]瞿中凯,郭永林,李卫华.含磷永久性阻燃涤纶的生产和应用[J].广西化纤通讯,2000(1):9-12.

[22]吴英,瞿中凯,郭永林.阻燃涤纶的性能及应用[J].产业用纺织品,2001,19(1):35-36.

[23]黄年华,张强,王海波,等.含磷共聚酯纤维的阻燃及热降解性能研究[J].合成纤维工业,2007,30(3):24-26.

[24]吴博,王玉忠.阻燃共聚酯的热降解动力学研究[J].化学研究与应用,2001,13(3):299-301.

[25]魏雪梅,王锐,张大省.共聚改性阻燃PET的制备[J].合成纤维工业,2008,31(3):42-45.

[26]周亨近,江海红,吴云章,等.溴化磷酸酯阻燃PET纤维的研制及其性能研究[J].北京化工大学学报,1997,24(3):16-21.

[27]吴云章,崔辉仙,毛志华,等.阻燃涤纶母粒的研制[J].塑料加工应用,1999(2):19-26.

[28]刘洪亮,邵长征.色母粒法有色阻燃涤纶短纤纺丝工艺研究[J].济南纺织化纤科技,2004(2):30-31.

[29]ZHANG Sheng,Horrocks A R.A review of flame retardant polypropylene fibres[J].Progress in Polymer Science,2003,28:1517-1538.

[30]张学平.阻燃锦纶纤维概述[J].山西化纤,1997(4):14-16.

[31]陈辉,刘吉平,姜鑫,等.一种用于PA 6聚合反应型磷/氮阻燃剂的制备研究[C]//中国阻燃协会.2006年中国阻燃学会年会论文集.广东,2006:276-278.

[32]田军.阻燃抗滴落PA 6纤维制备及力学性能研究[D].北京:北京理工大学,2006.

[33]李伟,李晖,冯开才,等.聚丙烯膨胀阻燃剂PPN的研究[J].高分子材料科学与工程,1998,14(3):59-62.

[34]任元林,程博闻,张金树,等.阻燃PP纺粘无纺布的性能研究[J].合成纤维工业,2007,30(4):11-13.

[35]刘丽颖,徐德增,孟莉莉,等.阻燃可染聚丙烯纤维的研究[J].大连轻工业学院学报,2007,26(3):233-236.

[36]张旺玺,王艳芝.活性炭对聚丙烯腈功能纤维性能的影响[J].广东化纤,1999(2):26-28.

[37]贾瞾,杨彦功.水滑石在阻燃聚丙烯腈纤维改性中的应用研究[J].合成纤维,2009(5):8-10.

TS195.2+4;TQ342+.9

A

1004-7093(2011)05-0001-07

2011-02-20

李雪艳,女,1987年生,在读硕士研究生。主要从事织物环保阻燃的研究。