韶关冶炼厂节能降耗实践

赵兴伟

(韶关冶炼厂,广东韶关 512024)

韶关冶炼厂节能降耗实践

赵兴伟

(韶关冶炼厂,广东韶关 512024)

介绍了近几年来韶关冶炼厂的节能降耗措施及实施情况,通过技术改造、创新以及加强管理,取得了显著的节能效果。

节能;实践;效果

韶关冶炼厂是一家采用 ISP(Imperial Smelting Process)冶炼工艺,年产铅锌金属30万t的大型有色冶炼企业。ISP工艺以铅、锌精矿及混合矿为原料,经烧结机烧结、脱硫后,合格烧结块与焦炭一起加入铅锌密闭鼓风炉与鼓入的热风进行一系列物理、化学反应,产出粗铅、粗锌,粗铅经电解精炼产出铅锭,粗锌经精馏分离后产出锌锭。韶关冶炼厂属于大型耗能企业,因此节能降耗更显重要。近年来始终坚持以科学技术为先导,以创新的能源管理为依托,加大节能项目的挖潜改造,积极推广应用节能新技术新产品,从而降低能源消耗,以获取更好的经济效益。

1 主要节能措施

1.1 开展节能技术改造,节约能源

1.1.1 鼓风炉改造

2006年和2007年底,韶关冶炼厂分别对一、二粗炼系统的铅锌密闭鼓风炉进行挖潜技术改造,改造后一、二系统铅锌密闭鼓风炉的炉身面积分别由标准的17.2 m2扩大为22.89 m2和27.96 m2,炉型的扩大提高了粗铅锌的产能及资源综合利用水平,降低了产品能耗。

1.1.2 热风炉改造

热风炉为铅锌密闭鼓风炉生产提供热风,由于热风带入炉内大量物理显热,提高熔炼温度,有利于锌的还原挥发,此外热风熔炼使燃料的燃烧速度和完全燃烧程度提高,强化了熔炼过程,提高了炉子的生产率。因此增大热风炉的蓄热面积,提高热风温度,有利于焦炭单耗的降低[1,2]。改造后,热风炉的蓄热面积由原来的6 100 m2增大到12 800 m2,使热风温度由920℃提高至980℃,鼓风炉的焦率降低2%~3%,大大降低粗铅锌热焦单耗,每年节约焦炭折标准煤2 200 t。

1.1.3 电站锅炉低热值煤气深度利用

在鼓风炉生产过程中,炉气经铅雨冷凝器吸收锌后进入炉气洗涤系统,经洗涤净化、加压成为鼓风炉煤气,其发热值较低,为2 500~3 000 kJ/m3,称其为低热值煤气。其成分为/%:CO 18~22,CO210~12,O2<0.1,H2<1,N263~65[3]。生产中产生的低热值煤气在满足热风炉、焦炭预热器使用后仍有富余,从而供给电站使用量比往年有所提高。如何将这些低热值煤气利用起来,达到实现节能的目的。为此,对热电分厂原有的煤气系统进行改造,把鼓风炉富余低热值煤气送到电站中充分利用起来。经过改造后,每年大约能节能2 000 t标准煤。

1.1.4 变频调速技术的应用

变频调速技术是现代电力传动技术的重要发展方向,变频技术以其节能、易实现调速控制及电动机正反转切换、可进行高频度的启停运转等优点得到广泛应用。韶关冶炼厂相继对SO2风机、煤气升压机、烟化炉主鼓风机等设备采用变频调速控制技术,取得了一定效果。

硫酸系统原SO2风机采用液力耦合器调速来满足生产,其故障率高、能耗大。现改为国外高效的电机、风机,配高压变频器,改造后电机功率由原来的3 200 kW降为2 600 kW,每年可节电488.2×104kW·h。

在生产过程中所产生的炉气需经过升压机提高压力后,才能输出给用户。由于生产过程中炉气的成分的变化,炉气压力也随之变化,为达到满足用户所需的压力,通过调节升压机进口蝶阀及放散阀,使出口压力达到规定值,通过对煤气升压机变频改造,年节约电200×104kW·h。

烟化炉主鼓风机是为烟化炉吹炼过程中提供高压空气,由于吹炼作业是间歇性的,每天其正常作业周期内各阶段吹炼的要求风量变化很大,多数情况下,只能靠开闭放空阀来调节入炉风量,造成大量能源浪费,维护费用也高,造成生产作业率低,影响了鼓风炉各生产之间的相互配合,严重制约生产的正常运行[4]。因此采用变频调速控制技术,对风量进行有效调节,完全能够满足生产需要。改造后,每年可节电288×104kW·h。

1.1.5 熔铅85 t蓄热炉节能技术改造

韶关冶炼厂铅电解车间原有熔铅炉以煤气作燃料,与常温空气预混后直接燃烧加热,所产生的高温尾气直接通过高烟囱排空,排烟温度高,过程显热损失达到50%,炉子的热效率很低,煤气单耗高。原有熔铅炉采用全砖结构,升温过程散热损失较大,改造后在原炉体结构的基础上设计了隔热层即砖结构外增加耐火炉衬和外包钢结构,用于降低过程的散热损失。同时出炉废气和空气通过蓄热体这一媒介进行热量交换,烟气温度由550℃降低至180℃,空气预热至350℃,实现了余热的循环利用,并强化了传热效果,降低了过程的显热损失,大大提高炉子的热效率,进而达到节能的目的。改造后该岗位的工艺操作时间由原来的6 h/炉缩短为4 h/炉。煤气单耗也由原来的220 m3/t降低到现在的110 m3/t,年节能约1 000 t标准煤。

1.1.6 采用高效节能变压器

目前我国在广义电力系统(包括发、供、用电)运行中,变压器总的电能损失占发电量的10%左右,因此大力推行节能型变压器节约用电是实行节能减排目标的重要途径。为此,对高耗能变压器逐步更换为SⅡ型节能变压器,前后一共更换了14台,改造前总容量10 000 kVA,改造后总容量11 955 kVA,改造后年节电量50.6×104kW·h,年节电约30万元。

1.2 加强节能管理,提高能源的利用效率

1.2.1 健全节能管理体制

为了做好节能工作,近年来,厂里十分重视节能降耗工作,成立了以厂长为组长的节能领导小组,建立健全了厂节能管理的各项规章制度;完善理顺了“能源管理三级网络”,形成至上而下严密的节能管理机制。

为了搞好节能工作,全厂大力开展节能宣传工作,不断提高节约意识,强化节能管理,推进节能降耗工作。此外,制定了一系列能源管理规章制度及考核办法,加强对能源管理工作的检查与考核,杜绝浪费现象的发生。

1.2.2 推行目标管理,实施管理考核

节能工作是一个系统工程,涉及企业管理的方方面面,节能工作必须依靠各个车间及全体员工努力去完成。为此,全厂每年在制定生产经营计划时,将各主要工艺能耗指标纳入车间管理考核范围,实行月度考核,有利地促进节能降耗工作的展开。

1.2.3 实行精细化管理

在全厂的能源消耗中,冶金焦炭和煤是主要的能源消耗,因此这也是节能工作的重点。而焦炭作为鼓风炉的主要燃料,实行精细化管理,加强对物料、燃料的质量控制,对稳定鼓风炉生产,减少故障率,降低焦炭消耗起到一定的效果:(1)增加优质焦入炉比例;(2)严控精矿含硅量,降低熔炼碳耗率。

2 节能效果

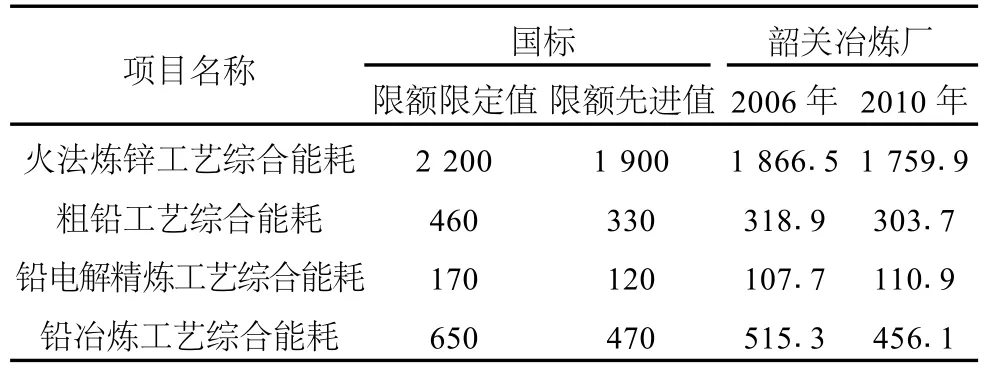

通过不断开展节能技术攻关、强化节能管理措施,到2010年为止,节能工作取得了一定的成绩。韶关冶炼厂铅锌综合能耗对比列于表1。

表1 韶关冶炼厂铅锌综合能耗对比 kgce/t

由表1可看出,韶关冶炼厂铅锌综合能耗水平已达到国标 GB21249-2007《锌冶炼企业单位产品能源消耗限额》中规定的能耗限额先进值、GB21250 -2007《铅冶炼企业单位产品能源消耗限额》中规定的能耗限额的先进值。

3 对今后节能工作的建议

1.进一步加强对设备的节能技术改造,如锅炉机组中的锅炉煤气烧嘴、锅炉水冷壁的技术攻关。对厂内各水泵的用能情况进行分析,对部分水泵进行节能改造,提高能源的有效利用率。

2.摸清企业的余热资源情况,加大对余热资源利用的研究,实现能源的最大利用。

3.重视焦炭及烟煤的采购质量。

4 结 语

节能降耗是我国的重大方针政策,必须持之以恒。韶关冶炼厂虽然经过不懈努力取得了良好的效果,但节能降耗是一个系统工程,一定要从点滴做起,一步一步走,使韶关冶炼厂始终处于一个良性的可持续发展的轨道上。

[1] 铅锌冶金学编委会.铅锌冶金学[M].北京:科学出版社, 2003.

[2] 张乐如.铅锌冶炼新技术[M].长沙:湖南科学技术出版社, 2006.

[3] 彭容秋.锌冶金[M].长沙:中南大学出版社,2005.11.

[4] 彭容秋.铅冶金[M].长沙:中南大学出版社,2004.12.

Practice on Energy Saving and Consumption Reducing in Shaoguan Smelting Plant

ZHAO Xing-wei

(Shaoguan S melting Plant,Shaoguan512024,China)

This article introduced the measuresof energy saving and consumption reducing and its implemented situation in ShaoGuan Smelting Plant in recent year.Through technical transformation,innovation and enhancing management,significant energy saving effect has been achieved.

energy saving;practice;economic effect

TF06

A

1003-5540(2011)06-0030-03

赵兴伟(1986-),男,助理工程师,主要从事有色冶金技术管理工作。

2011-09-26