影响电镀层质量的因素及生产中注意事项

李 飞, 刘莲英, 靳 媛

(山西北方惠丰机电有限公司,山西长治 046012)

影响电镀层质量的因素及生产中注意事项

李 飞, 刘莲英, 靳 媛

(山西北方惠丰机电有限公司,山西长治 046012)

介绍了影响电镀层质量的物理、化学及人为三大影响因素,物理因素主要为镀件材料、形状及表面状态等;化学因素主要为化工材料及配液用水等。论述了电镀工艺中挂具、阳极、设备及包装对镀层质量的影响,并针对这些质量影响因素在生产过程中应注意的事项进行了详细阐述。

镀层质量;影响因素;注意事项

引 言

电镀过程中影响电镀层质量的因素较多且复杂,但总的可以归结为物理的、化学的和人为的三种影响因素,在生产过程中,对这三种影响因素加以控制和注意,就会获得满意的、稳定的镀层质量。

1 物理因素

影响电镀层质量的物理因素主要有受镀零件、挂具、装挂方式、阳极、设备、包装及贮存环境等。

1.1 受镀零件

受镀零件基体材料、形状大小、表面质量对电镀层的影响非常大,这是不容忽视的。

1.1.1 基体材料

在设计产品零件时,如该零件需要镀覆,设计者应充分考虑零件材料的镀覆性,当合金中非主成分的铜、铝及镁等金属总含量超过指标时,其表面就很难获得合格的镀覆层;另外,有些采用不符合标准或劣质原材料加工零部件,当加工零部件材料中的铅、锡或镉等金属杂质含量超过一定量时,也难以在零部件表面获得优质的镀覆层。

针对基体材料影响因素应注意以下几点:1)设计者在选择零部件材料时,除考虑材料在产品中的性能外,还应考虑表面处理对材料的选择性。2)应选择符合标准要求的材料加工零部件。

1.1.2 形 状

对于电镀来说,产品零件的几何形状是不确定的,是变动量最大的物理因素,也是决定电镀加工难易程度的重要因素。零件形状越复杂,电镀难度系数就越大,对于外形复杂的零件,在进行电镀加工时,突起的部位会因电流过大而烧焦,而低凹部位又因电流过小而镀层很薄或根本镀不上镀层,即便是简单的平板零件,如不采取保护措施,也会使平板四周镀层较厚,而中心部位镀层厚度较薄。

针对形状大小影响因素应注意以下几点:1)镀覆形状复杂的零件时,应尽可能选取分散能力好的镀液。2)根据零件形状选择合适的挂具及装挂方式,避免窝气、尖端放电或深孔无镀层等疵病的产生。3)零件盲孔较小、较深时,在电镀之前应采用特殊方法将盲孔内异物(屑、油污等)清洗干净;在电镀之初还应选择正常电流的1.5~2.0倍冲击镀2~3 min,使盲孔内尽可能深的部位镀上镀层;电镀之后还应采用注射清洗法将盲孔内的镀液清除,防止镀液与零件基体反应,使零件遭受腐蚀或干涸在盲孔内影响盲孔尺寸。

1.1.3 表面质量

除考虑零件基体材料、形状大小对镀覆性的影响外,零件的表面质量也是至关重要的。首先,零件的表面粗糙度对孔隙率、外观及耐蚀性等质量指标影响较大。零件的表面粗糙度越低,孔隙率越小,外观和耐蚀性也越好;反之,零件表面粗糙度越大,孔隙率越高、外观和耐蚀性越差。因此,除非零件表面粗糙度大对产品的使用性能有特别的作用之外,应该尽可能的降低零件表面粗糙度,至少应该低于镀覆后要求的表面粗糙度值。此外,电镀时氢更容易在粗糙表面上析出,表面粗糙度越大,析氢就越厉害,镀层就越不易沉积,电流效率和覆盖能力也随之降低。其次,诸如零件表面上的斑点、凹坑、划痕及毛刺等缺陷,在镀覆前如不采取特殊措施加以消除,这些缺陷在电镀时是无法消除的,将直接影响零件表面镀层外观质量。

针对表面质量影响因素应注意以下几点:1)如产品对耐蚀性有较高要求,应适当降低零件表面粗糙度。2)为达到零件最终表面粗糙度要求,镀覆前的零件表面粗糙度至少应低于图纸要求的一半。3)表面质量较差影响到电镀层质量时,应采取有效措施在电镀之前加以消除。

1.2 阳 极

电镀阳极的主要作用是导电和向镀液中补充金属阳离子。阳极面积的大小、阴阳极间距离、阳极悬挂方式会直接影响电镀时的导电性,阳极的表面积与纯度对维持镀液中金属阳离子浓度又尤为重要。

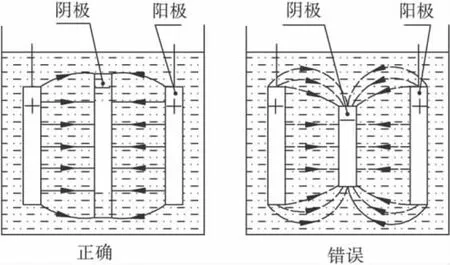

针对阳极影响因素应注意以下几点:1)阳极以使用钛篮为最佳装载方式,既可保证阳极面积不发生大的波动,又可使阳极利用率大大提高。2)对于光亮镀镍、镀锌等镀种,应在阳极上套阳极袋,这样可有效防止阳极泥渣进入镀液,避免镀层产生毛刺或堆积。3)选购阳极时,其表面质量和化学成分均应符合相应国家标准,保证阳极在生产过程中正常溶解,并尽可能减少异金属杂质对镀液、镀层性能的不良影响。4)在配置阳极时最好将阳极配置在阴极两侧,镀硬铬时,还应根据零件形状配置象形阳极等辅助阳极及防护阴极。5)阳极悬挂时,应由中间向槽两边均匀分开,并且保持中间密度高,两边密度小的原则,这样有利于电流的均匀分布;另外,阳极的上端应浸在液面以下并略低于阴极100~150 mm,下端略高于阴极100~150 mm(图1),这样可有效防止挂在上、下端的零件因电流过于集中而造成粗糙或烧焦。

图1 阴阳极悬挂示意图

1.3 挂 具

挂具按照电镀方式不同,可分为挂架、滚筒或篮筐三类。一般来说,对于简单的小零件可采用滚筒、篮筐(如标准件),稍大的复杂零件可采用挂架,但对于那些形状特异,带有深孔的零件还应设计辅助阳极,以解决深孔处镀层问题。挂具设计与选择是否合理对电镀层质量影响非常大,工艺人员在编制工艺和设计挂具时一定要注意以下几点:1)设计挂具时,除考虑零件装卸方便、坚固耐用外,更重要的是要保证零件镀层的质量和生产效率。2)为提高电流效率,减少贵重金属的损失,除挂具与零件、与极杠接触部位,其余部位应涂绝缘胶。3)在不同镀种之间共用挂具时,应将挂具上原有镀层退除、残留镀液清洗干净后再进行电镀,避免镀液交叉污染,影响镀层质量。4)为保持良好的通电状态,多用张力挂钩,少用重力挂钩。

1.4 装挂方式

有人认为装挂很简单,就是把零件简单的挂在挂钩上。殊不知,装挂也是讲究学问的,装挂时应根据零件形状、材质、设计要求等要素选择不同的装挂方式,以保证零件装挂稳妥、导电良好。

装挂应注意以下几点:1)零件存在盲孔、凹槽时,尽量将盲孔、凹槽斜向上悬挂,避免窝气。2)性能零件,尽量不要装夹零件的关键部位或有性能要求的表面。3)装饰零件,尽量不要装夹外露部位。4)质轻零件,装挂时应有防止零件漂离挂钩措施。5)易变性、磕碰零件,应逐一上挂、下挂,并相互间保持距离。6)带有尖端,尖脚部位突出零件,悬挂时应使突出部位远离阳极,并利用零件本身相互遮挡,防止电流尖端效应。7)对于需要在较高温度镀液下电镀的零件,装夹零件紧度要适中,防止零件因夹紧而变形。

1.5 设 备

电镀设备有很多,如镀槽、电镀电源、加热或降温系统、循环过滤系统、干燥除氢烘箱及阴极移动(旋转、滚动)装置等。这些设备对电镀层质量影响非常大。电镀使用的电源在GJB480A-1995中明确规定,高强度钢电镀电源的波纹系数不大于10%,镀硬铬电源的波纹系数不大于5%,采用的电流表、电压表精度不得低于1.5级。除了必备的镀槽和电源,其它设备如干燥设备对镀锌零件来说,就像是保暖箱,温度过低,钝化膜层得不到老化,耐蚀性降低,θ超过50℃,镀锌钝化膜层又会开裂,同样耐蚀性也会打折扣;循环过滤设备对光亮镀镍来说尤其重要,一旦没有或出现故障,光亮镀液内的机械杂质会随金属镍一同在零件表面上沉积,使镀层变得暗淡、粗糙、甚至出现颗粒;除氢烘箱对高强度钢或抗拉强度大于1 050 MPa的钢制零件电镀来说,又是必要的。

针对设备影响因素应注意以下几点:1)根据电镀工艺、镀层类别配备相应设备;2)选择设备型号、精度等级时,按照国家标准或国家军用标准的最低要求选取即可,在兼顾零件表面质量的同时,可以有效降低成本;3)维护保养,设备在使用过程中要注意保养和维护,否则容易削弱它原有的作用或功能,成为形同虚设。

1.6 包 装

成品件的包装作为电镀的最后工序也是必不可少的,特别是一些镀锡、镀银零件,赤手接触容易产生手指印痕;裸露存放,表面又极容易氧化变色,直接影响零件的外观、焊接性和导电性。

针对包装影响因素应注意以下几点:1)包装时应事先检查包装袋(箱)是否洁净、结实。2)外观要求严格的产品或精密零部件应采用专用包装盒,以免损伤、磕碰。3)在包装箱内多层摆放零件时,每层之间应采用硬纸板间隔,顶层零件应略低于容器边缘。4)包装或摆放零件时,应戴洁净的手套,以防裸手与零件接触时,手中的汗液腐蚀零件。5)根据镀层类别选择适合材料的包装箱,特别是对于易变色的镀银、镀锡零件最好采用真空包装,如条件不允许应采用气象防锈纸袋或夹链袋,禁止采用白纸或橡胶类包装盒(含有硫)。6)凡与零件直接接触的包装材料应无腐蚀性,不与零件直接接触的包装材料不应有腐蚀性气体放出。

1.7 贮存环境

电镀后的零件,每一种镀层都有它的贮存环境,只有在适当的温度和湿度下,镀覆后的零部件才会贮存长久。

针对贮存环境影响因素应注意以下几点:1)贮存环境首先应保持清洁干净。2)贮存期较长的零件应放入带盖的容器内或在零件顶层放置纸板,以免灰尘落入。3)根据镀层类别、基体材料应选择恰当的贮存条件(温度、湿度等)。

2 化学因素

2.1 工艺材料

电镀液对杂质的敏感度极强,即便是配制槽液用水,也是非常有讲究的,针对工艺材料影响因素应注意以下几点:1)在工艺标准中明确规定所用化学药品和材料的规格、标准,并要求采购部门严格按照规格、标准采购。2)重要的化学药品和材料应做进厂复验;关键的化学药品和材料应定点定质供应;辅助材料必须具有进厂合格证明和质量保证单。3)当配制电镀溶液需要补充成分领取化工材料时,应仔细查看材料合格证及有效期,确保材料在有效期内使用。

2.2 工 艺

2.2.1 前处理

通常前处理指的是除油和除锈,但面对各种基体材料、各种状态、各种形状大小的零件均清洗干净并不是容易的事情,影响因素极多。针对前处理影响因素应注意以下几点:1)电化学除油时间不易过长,如阴极电化学除油时间过长会引起渗氢,阳极电化学除油时间过长会引起锈蚀。2)因金属对碱有一定的亲和力,除油完毕后应采用热水(θ≥60℃)和增加清洗次数的方法加以清洗,保证清洗质量。3)对抗拉强度在1 300 MPa以上的高强度钢零件、弹性零件、冷作硬化状态下的薄壁零件(壁厚≤1 mm),严禁酸洗和阴极除油。4)除油工序结束后,应采用水膜连续性的方法进行检查,对于表面较大的零件以水膜持续30 s不断裂为合格。5)易切削钢含 S、P较高,采用酸的质量分数应≤10%,t≤1 min,不要进行酸电解。6)酸浸蚀的时间、温度及浓度要严格控制,过度浸蚀或浸蚀不足都会造成镀后零件粗糙度欠佳或镀层附着强度不好。

2.2.2 电 镀

电镀是电镀过程的主工序,其影响因素较多,镀液成分及浓度、工作温度、pH、电流密度、镀液杂质含量等都是直接影响电镀层质量的主要因素,控制好这些因素是电镀工序的关键。

针对电镀工序中的主要影响因素应注意以下几点:1)各种槽液成分必须保持在工艺规定的范围内,并定期分析与调整。2)每个槽子上都要挂标牌,标明槽液成分、浓度及pH,超出规定范围和逾期未分析的槽子应挂禁用牌。3)调整pH时应采用与主盐同离子的酸或碱稀释,并在搅拌下加入,防止局部pH过高,造成镀液内其它成分水解或沉淀析出。4)为防止添加剂的不足或过量,应按照消耗量(通电安培小时数)少加勤加。5)进镀槽的前一道清洗水应与配制镀液时用的水相同,防止异金属离子的带入。6)湿处理工序间不允许零件表面干燥,所有工序中也要谨防表面被污染。

2.2.3 后处理

电镀层在完成电镀后进行后处理是必须的,至少要经过清洗和干燥,甚至为了实现产品的性能或设计目的还要进行更多的后处理,诸如钝化、封闭、除氢或涂防变色剂等,以使镀层性能得到更好的保证和加强,但若处理不好,不但镀层性能得不到保证,反而会使镀层质量变差。

针对后处理影响因素应注意以下几点:1)采用碱性电镀液电镀的零件,电镀后清洗时应采用流动热水或热水浸泡方式进行清洗,并增加中和工序。2)干燥前的镀件应采用热的纯水烫洗,这样可以加速脱水,有效防止水迹或水斑的形成。3)为防止压缩空气中异物污染镀件,应定期对压缩空气进行检查,不得有油、水和固体颗粒。4)进入烘箱烘干的零件,应事先把零件表面的余水吹干,防止形成水迹(镀镍、镀锡等镀层)或造成钝化膜层脱落(镀锌)等疵病。5)对于需要除氢的零件应注意除氢前必须把零件清洗干净,否则在高温下,残留的镀液会腐蚀零件;除氢温度不宜过高,特别是镀锌后除氢θ不宜超过250℃,否则镀锌层的结晶组织会变形、变脆,影响抗蚀性能。

3 人为因素

人为因素是电镀过程中影响镀层质量最大、最活跃的因素。在生产过程中,经常会发现,在工艺、设备及材料等相同的情况下,操作人员不同,电镀出的产品零件外观、厚度等会有差异,甚至会产生质量问题。杜绝和减少人为因素的影响,对提高镀层质量致关重要。

针对人为影响因素应注意以下几点:1)制定准确的、规范的、先进的标准操作规程,实现作业标准化。2)管理人员应充分行使管理职能,经常到生产现场监督检查工艺规程执行情况,并做好监督检查记录。3)正确对待化验分析岗位,提高分析人员的素质及分析技能,将镀液各成分控制在最佳范围。4)从事电镀的操作人员应以年度进行专业培训和考核,考核主要包括应知应会两个方面。

综上所述,影响电镀层质量的因素很多,但对每一影响因素加以认真对待,从细节入手,就会排除这些不利影响,甚至可以将这些影响因素转化成有利因素。

Factors Affecting Coating Quality and Notices in Electroplating Production

LI Fei,LIU Lian-ying,JIN Yuan

TQ150.6

B

1001-3849(2011)11-0022-04

2011-04-22