聚乙烯管道焊接技术和评价方法

赵 红

(中国石化股份有限公司科技开发部,北京100728)

聚乙烯管道焊接技术和评价方法

赵 红

(中国石化股份有限公司科技开发部,北京100728)

综述了聚乙烯管道焊接技术和评价方法的国内外研究现状,较详细地阐述了聚乙烯管道热熔焊接和电熔焊接的焊接原理、焊接技术、焊接方法、工艺条件以及焊接质量的控制方法,介绍了几种聚乙烯管道焊接质量的评价方法,包括破坏性焊接性能评价方法、非破坏性焊接性能评价方法、长期性能评价方法等。最后,指出聚乙烯管道焊接技术和评价方法应受到质量检验部门的重视。

聚乙烯;管道;焊接技术;评价方法

0 前言

相对于钢管、铜管、水泥管等传统管道,聚乙烯管道具有经济性高、耐腐蚀性强、弹性和韧性大、安装运输成本低等优点[1]。聚乙烯管道可以比较圆满地解决传统管道的2大难题:腐蚀和接头泄漏。此外,利用聚乙烯管道的挠曲性可采用多种非开挖施工技术进行管道快速修复等,减轻因管线施工对环境和社会生活产生的影响。聚乙烯管道可采用热熔法、插入或压入管件法进行连接[2],故已成为继PVC-U管之后的世界上消费量第二大塑料管道品种。

在聚乙烯管道的铺设过程中,焊接是影响管道应用的关键技术之一。聚乙烯管道的焊接方法主要有:热熔焊接、电熔焊接、焊条焊接等,其中前2种方法在施工中被广泛采用[3]。在焊接过程中,管道焊接部分的分子结构和性能可能产生变化,所以检测焊接部分的质量是不可忽视的重要环节。随着聚乙烯管道的普遍应用,对其焊接性能的检测也引起了高度重视。

1 国内外研究现状

1.1 国外研究现状

在欧洲和美国,热熔对接焊的焊接工艺相当成熟。但关于焊接性能的评价方法,各国都有本国通用的评价方法[4]。例如:德国采用弯曲试验、哑铃状短期拉伸试验和焊接部分蠕变破坏试验对焊接性能进行评价;英国采用哑铃形样品进行短期拉伸试验;瑞典采用低温拉伸试验;日本采用焊接部分疲劳试验。而冲击试验和静液压试验基本在各个国家都作为焊接性能的评价内容。目前对这些评价方法的可靠性研究少见报道。

1.2 国内研究现状

目前,国内对聚乙烯管道的焊接开展了一些研究并取得了一定的成果,如已确定对接焊的重要工艺参数和具体条件,焊接压力范围为0.15~0.22 MPa,焊接温度范围为200~230℃,切换时间推荐值为10 s以内,应尽可能短。

焊接性能的检测方法有 3种:一是根据 GB/T 19810—2005和ISO 13953:2001进行拉伸试验,由于这种方法原理简单,操作容易,费用低,被厂家普遍接受,应用最为广泛,但此方法只能判断出焊接处的断裂方式;二是长期静液压试验,该方法借鉴燃气管的试验方法,完全按照 GB15558.2—2005的要求进行,产品在不同温度下承受不同的恒定压力,在规定时间内以无破裂无渗漏作为产品焊接性能的判定标准;三是根据GB/T6111—2003进行爆破试验,将试样用A型夹具密封,之后以恒定的速度加压,直至试样出现破裂,用破裂处出现的位置来评价焊接性能。以上3种方法都是采用短期性能评价焊接质量,在工程应用过程中均存在误判的风险。国内对长期性能评价方法的研究基本处于空白。

2 聚乙烯管道的焊接技术

管道的焊接是非常关键的技术环节,塑料压力管道的焊接方法主要有热熔焊接和电熔焊接。

2.1 热熔焊接

热熔焊接是用热熔焊机将2个焊接件表面加热到设定的温度,使其熔融、混合并在一定压力下将管道焊接成一体的方法。该方法又可分为热熔对接焊、热熔承插焊和热熔鞍形焊等几种。其中,热熔对接焊是聚乙烯管道最主要的连接方法,它作为一种实用的聚乙烯管道连接技术,以焊接设备简单、连接费用低、焊接接头牢固、能得到高于母材强度的焊接接头以及优异的密封性等在工程中被广泛采用[5]。

2.1.1 焊接原理

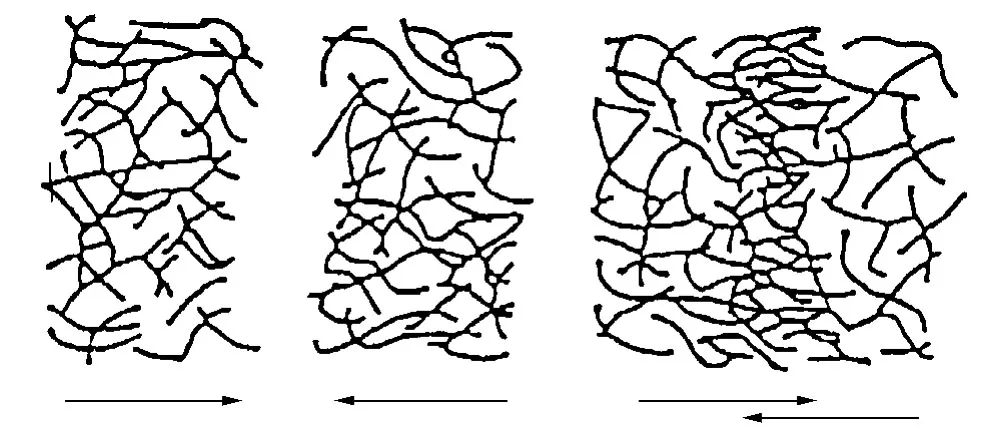

热熔焊接是焊接部件表面与热板接触熔融后,将熔融的表面压在一起,聚合物分子在热及压力的作用下运动,相互穿插盘绕,冷却后形成坚固的焊接面。分子之间没有产生化学连接,焊接强度取决于焊接面之间分子的相互穿插盘绕程度,如图1所示。

图1 分子穿插盘绕模型Fig.1 Model of tangling molecule

2.1.2 热熔对接焊的焊接过程

热熔对接焊是采用热熔对焊机来加热管道端面,使其熔化,迅速将其贴合,并保持一定的压力,经冷却达到熔接的目的。各尺寸的塑料压力管道均可采取热熔对接方式焊接,一般公称直径大于90 mm的管道均推荐采用热熔对接焊,该方法经济可靠,有报道称焊接接头在受拉和受压时都比管道本身具有更高的强度[6]。

对接焊的过程比较简单,一般分为6个步骤[7]:(1)装夹管材元件。用辊杠或者支架将管垫平,调整同心度,利用夹具校正管材不圆度,并且留有足够的焊接距离;(2)铣削焊接面。铣削足够厚度,使焊接端面光洁、平行,确保对接端面间隙小于0.3 mm,错边量小于焊接处壁厚的10%,重新装夹时必须重新铣削;(3)拖动压力的测量及检查。每次焊接时必须测量并且记录拖动压力;(4)加热。放置加热板,调整焊接压力(P1)=拖动压力(P拖)+焊接规定压力(P2)。当加热板两侧焊接处圆周卷边凸起高度达到规定值时,降压至P拖,或者在确保加热板与焊接端面紧密贴合的条件下,开始吸热计时;(5)切换对接。在规定的时间内抽出加热板,立即贴合焊接面,迅速将压力匀速升至P1,严禁高压碰撞;(6)拆卸管道元件。达到冷却时间后,将压力降至0,拆卸完成焊接的管道元件。

2.1.3 热熔对接焊的焊接工艺条件

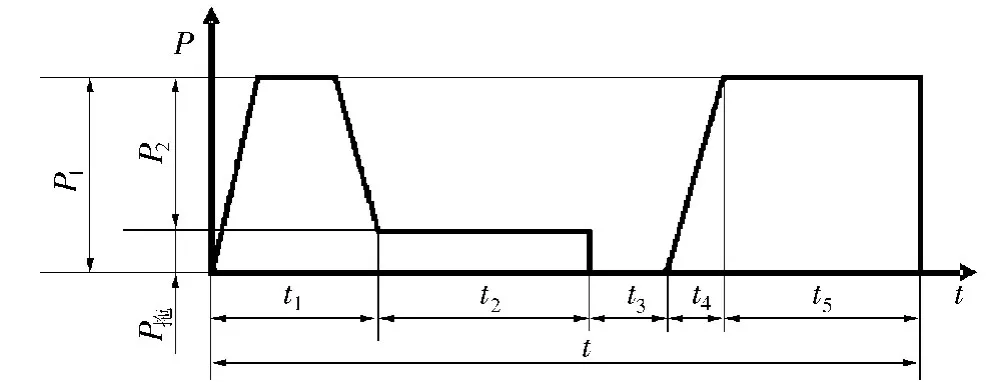

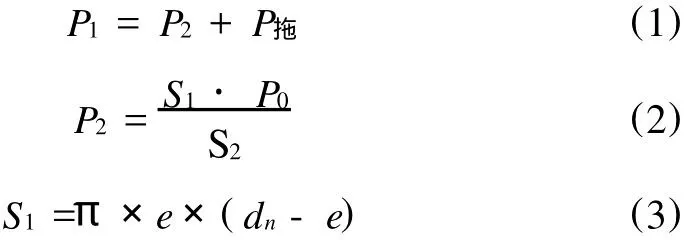

研究表明,接头性能的好坏主要由焊接过程中的温度、压力及加热时间决定。焊接过程中,时间与压力的关系如图2所示,其中,t1代表卷边达到规定高度的时间;t2代表焊接所需要的吸热时间,即管材壁厚×10 s;t3代表切换所规定的时间;t4代表调整压力到P1所规定的时间;t5代表冷却时间;t为总焊接时间。焊接压力和焊接规定的压力分别按式(1)~(3)计算。

图2 对接焊过程中压力与时间的关系曲线Fig.2 Relationship between pressure and time for butt-welding

式中S1——管材的截面积,mm2

S2——焊机液压缸中活塞的有效面积,mm2

P0——作用于管材上单位面积的力,0.15 MPa

e——管道壁厚,mm

dn——管外径 ,mm

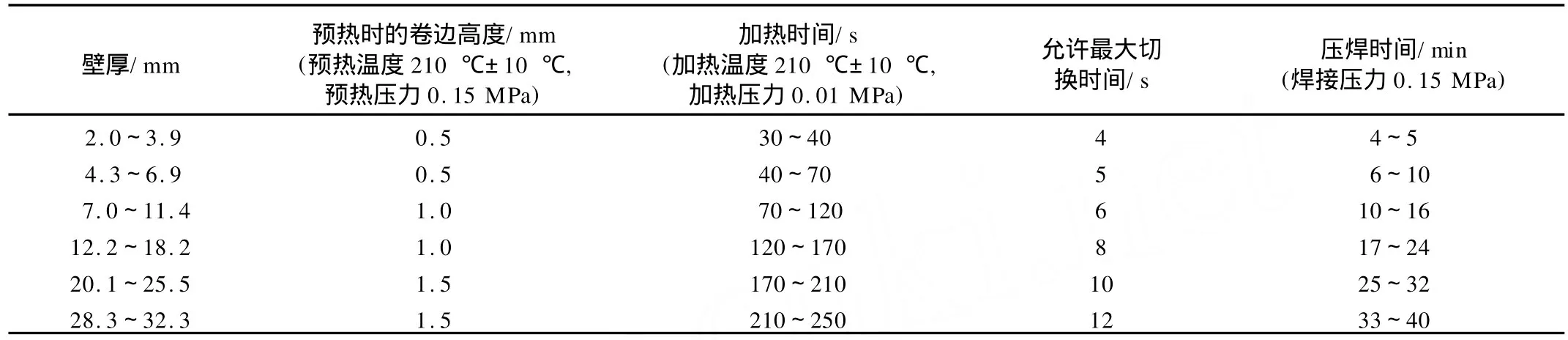

各国的焊接条件有一定的区别[8],例如英国、意大利等都根据本国气候条件经过大量理论与实践制定了本国的焊接条件。表1给出了德国焊接学会关于高密度聚乙烯(PE-HD)管道的焊接条件。相对于欧洲国家,我国幅员辽阔,地理特征呈现多样性。国内在焊接方面推荐使用的工艺条件(以SDR11为例)见表2。

表1 德国焊接学会对PE-HD管道的焊接要求Tab.1 Welding requirement for PE-HD pipes provided by German Welding Society

表2 SDR11管材的焊接参数Tab.2 Welding parameters for SDR11 pipes

2.1.4 热熔对接焊的质量控制

(1)加热板的要求

加热板是热熔对接焊机的核心,要求加热板的材料必须导热性好,且不易腐蚀,一般用铝合金制成;加热板表面的温度变化不超过给定的范围,并保证各点温度均匀;为了保证加热板表面清洁,防止塑料粘在加热板上,在加热板表面涂有聚四氟乙烯薄膜,薄膜厚度为 30~50μm[6]。

(2)几种常见的焊接接头形式及形成原因分析

标准焊接接头形式如图3(a)所示,接头中间向下凹陷,且凹陷深度不超过管道表面,焊接接头两边均匀、对称。不对称焊接接头如图3(b)所示,主要是由于管道两边加热时间或加热温度不同形成的不对称接头,或是由于焊接不同种材料的管道时,由于熔融温度不同,加热时间内熔融塑料的熔体流动速率不同所致。窄而高的焊接接头如图3(c)所示,这是由于焊接压力过大而导致的。较小的焊接接头如图3(d)所示,这是由于焊接压力太小而导致的。接头中心交界处产生了裂纹的接头如图3(e)所示,由于加热温度不够或切换时间过长,使得被焊接的塑料没有足够的流动性,因而在焊接接头中心交界处产生了裂纹。错位的焊接接头如图3(f)所示,焊接接头端部错位量不得大于管道壁厚的10%[6]。

图3 几种常见的焊接接头形式Fig.3 Common welding joint forms

2.2 电熔焊接

电熔焊接与传统的热熔焊接不同,它不是通过外部加热工具使管道受热熔融,而是通过预埋在管道本身内部缠绕的电加热丝加热其内表面及外表面,使表面被熔化,由于塑料焊管自身的热胀效应,使塑料管道和其连接件熔在一起,然后按照要求的时间进行冷却。电熔焊接具有连接便捷、接口强度高、外界因素干扰小、投资少、效率高等特点,大多数厂家已广泛采用此种方法焊接管道系统,该方法还特别适用于旧管线的维修改造。

2.2.1 电熔焊接发展概述

电熔焊接技术主要有3种不同的形式。美国Raychem公司把具有正温度系数(PTC)效应并混有炭黑的聚乙烯树脂用作电熔焊接的连接件,将电流引入导电树脂,使其发热达到焊接效果,并于20世纪80年代进行了成功的试验,但到目前为止,未见大规模的市场应用。第二种形式是在熔融界面嵌入金属线网,通过连接变化的磁场在金属线网上产生诱导电流,加热熔融管道,达到焊接的目的。该技术研究始于20世纪70年代末,80年代还未商业化,90年代初美国Metcal公司用不同于早期研究使用的金属丝进行了焊接试验,试验表明新使用的金属丝可以更好地控制焊接温度,但此试验只在小范围进行,仍未进行大规模商业化应用。第三种形式,也是目前采用最广泛的电熔焊接技术,是将电阻丝嵌入到管道中,通入电流加热使其熔融焊接在一起,该方式已被广泛使用,占电熔焊接方式的99%,国际上至少有20余家大的生产厂商在10个以上国家用此方法进行焊接,焊接的管道直径范围从12~400 mm,甚至更高[3]。我国近年来发展起来的管道生产企业也大都采用这类焊接技术。

2.2.2 电熔焊接工艺及参数控制

电熔焊的焊接过程由4个步骤组成:(1)准备阶段,主要是焊接表面的准备,特别是清除掉塑料表面的氧化皮、油污和泥土等脏物;(2)定位阶段,将电熔接头装入焊接的2个管道上;(3)焊接阶段,用焊接设备对管道和电熔接头加热,根据不同的材质控制加热时间和加热电流或加热电压,以保证焊接质量;(4)保持阶段,保持电熔接头和管道的相对位置,直到它们完全冷却,如图4所示。

图4 电熔焊接过程Fig.4 Electrofusion welding

电熔焊的3个主要控制参数是焊接塑料表面的温度、加热和冷却过程中塑料管和接头间的压力、加热时间。这3个参数是相互联系的,因为温度和压力会随时间变化。另外,间隙也是影响焊接过程的主要参数。为了保证焊接质量,还应保证管道和管件间的间隙在整个圆周上均匀,管道端在管件中的位置应到位。同时,还应考虑环境条件(如气温、风速等)的影响,调整工艺参数,以保证焊接截面完全熔合。

3 聚乙烯管道焊接质量的评价方法

聚乙烯管道在焊接过程中不可避免地会产生一些焊接缺陷[9],如过热、气孔、错边[10-12]和未熔合等。因此,对塑料压力管道焊接的质量进行评价是非常必要的。根据检验过程是否会对接头造成破坏,可将质量评价方法分为破坏性检验和非破坏性检验。非破坏性检验对施工过程中的质量控制是非常重要的,但是所确定的好的焊口并不代表着一定具有好的力学性能,因此非破坏性检验方法的有效性须用破坏性检验来验证。目前各国对破坏性检验方法研究的比较多。

3.1 破坏性焊接性能评价方法

拉伸试验是最常用的评价焊接性能的方法。目前有些学者把断裂方式或焊接因子作为结果[13-14],但在实际应用过程中发现,即使在脆性破坏的情况下,焊接因子有可能很高;有些学者采用拉伸断裂能作为评价焊接质量的依据,以评价污染物对焊接质量的影响[15];有些学者讨论了拉伸试样形状对焊接质量的影响[16]。但在这些研究中都没有明确提出合格焊接的拉伸强度或弹性模量的要求。

在评价焊接性能的方法中,弯曲试验主要是指三点弯曲,试验过程中需记录破坏或裂纹现象及角度。弯曲试验已成为各国专家关注的评价焊接性能的方法。

冲击试验采用Charpy缺口冲击试验来测试对接焊缝冲击韧性的优劣,缺口开在对接焊缝的中心。一般根据GB/T 1043—1979中的规定制备试样。有研究表明,有时冲击试验比拉伸试验在判定焊接性能上更加有效。

3.2 非破坏性焊接性能评价方法

最初,对焊接接头性能的非破坏性评价方法主要是对整个焊缝进行外表观察。当使用这一方法检测时,可发现制件在焊接前的准备工作中和配合过程中的失误和焊缝形状的缺点。随着科技的发展,X光摄片和超声波等无损探伤方法也被用于聚乙烯管焊接接头的检测。

X光摄片法是指将X射线透过制件,并根据投射在照相胶片上的辐射强度来确定材料结构的方法。根据照片上各部分的反差可以发现焊缝内部的缺陷,并判断缺陷的性质和大小。这种方法很早就用于钢管接头性能的检测,而无损探伤一直没有用于塑料管材,这主要是因为塑料对X射线的吸收比金属少的多,因此要使用能量较小的X射线发生器,接头中的一些缺陷就不能被检测到。因此,X射线技术还不能作为评价塑料管道焊接的有效方法。

超声波检测法是指根据超声波的反射和它在介质分界面上各种不同性质的折射来反映材料结构中的裂纹和其他缺陷,如充气、杂质、过热变形等。超声波技术的问题在于超声波在聚乙烯中的衰减是在金属中的10倍,这就意味着接头内部结构的信息会大量丢失。试验表明,为了有效地检测聚合物中的缺陷,只能使用低频超声波(<4 MHz)进行检测[17]。有报道称[17]超声波技术研究上已经有了突破性进展,并预料它将很快应用于塑料管道焊接接头性能的检测中。但目前仍未见该方法在工程中的实际应用实例。

3.3 其他评价方法

在聚乙烯焊接过程中,由于聚乙烯材料被加热到熔融状态,然后在焊接压力的作用下慢慢冷却至接近室温,相当于进行再结晶。结晶度对聚合物的性能有较大的影响,随着结晶度的提高,拉伸强度提高,断裂伸长率及冲击强度趋于下降,密度、熔点、硬度等物理性能也有所提高,同时弹性模量也随结晶度的提高而提高。所以通过测量焊接后的结晶度可以评价焊接质量。

3.4 长期性能评价方法

对管道系统的焊接而言,人们不仅关心它的短期性能,更关心它在使用过程中的长期性能。聚乙烯管道的设计寿命通常为50年。采用长期静液压强度的方法可预测出使用寿命,但要保证管道系统具有与管材同等的寿命,了解焊接管道的长期性能至关重要。

除了长期静液压试验以外,对于对接焊的长期性能进行评价的其他试验几乎都在探索阶段,比较有可行性的方法主要有整管拉伸蠕变破裂试验和管材焊接部分蠕变破坏试验。

现在,无论是标准还是非标准环境,都没有指出能用于得出对接焊长期数据的整管试验。目前,焊接协会设计并开发了一种整管拉伸蠕变试验机。由于是整管试验,试验中在管件和焊缝中维持着局部应力,因此比把焊接部分切下制成样条更接近实际情况,更具有代表性,可作为其他试验的对比试验[16]。

管材焊接部分蠕变破坏试验利用时温等效原理,在高温水浴中进行,但为了加速样品的形变速度,一般在水中加入活性剂。在欧洲和日本,这种试验方法被广泛地用于评价焊接管件的长期性能。

4 结语

随着聚乙烯管道使用量的日益增加,关于其焊接技术和评价方法的研究必将会受到各研究和质量检验部门的重视,相关的技术和评价方法也会更加符合实际应用的要求。

[1] 贾 鑫.谈PE管在工程中的应用[J].北京市计划劳动管理干部学院学报,2002,10(2):36-37.

[2] 福特 K C,莱茵哈特F W.塑料管道手册[M].北京:化学工业出版社,1976:7.

[3] 桂祖桐,谢 建.聚乙烯树脂及其应用[M].北京:化学工业出版社,2004:547-552.

[4] 王立君.PE80管材热板熔焊焊缝的慢速裂纹扩展行为[J].中国塑料,2002,16(11):44-47.

[5] 阳代军,霍立兴,张玉凤.聚乙烯管道热熔对接焊工艺参数对焊接接头性能的影响[J].焊管,2004,27(1):17-20.

[6] Bonten C.A New Hypothesis to Describe the Acting Mechanisms in a Weldedjoint of Semi-crystalline Thermoplastics[J].Polymer Engineering and Science,2001,41(3):475-487.

[7] 阳代军,霍立兴,张玉凤.塑料压力管道的焊接方法及其发展动向[J].中国塑料,2001,15(3):16-20.

[8] Pimputkar S M. The DependenceButtFusion Bond Strength on Joining Conditions for Polyethylene Pipe[J].Polymer Engineering and Science,1989,29(19):1387-1395.

[9] Jewkins P W,Reynolds N D.Fast Weld Field Trials,High Productivity Butt Fusion Jointing of Polyethylene Pipes[C].Plastic Pipes X,1998:545-555.

[10] Barber P,Atkinson J R.Some Microstructural Features of the Welds in Butt-welded Polyethylene and Polybutene-1 Pipes[J].Journal of Materials Science,1972,7:1131-1136.

[11] Parmar R,Bowman J.Crack Initiation Propagation Paths for Btittle Failures in Aligned and Misaligned Pipe Butt Fusion Joints[J].Polymer Engineering and Science,1989,29(19):1396-1405.

[12] Bowman J,Parmar R.The Importance of Axial Misalignment on the Long Term Strength of Polyethylene Pipe ButtFusion Joints [J]. Polymer Engineering and Science,1989,29(19):1406-1412.

[13] PRI/80 Welding ofThermoplastics.BS EN 12814-6:2000 Testing of Welded Joints of Thermoplatics Semifinished Products Part 6:Low Temperature Tensile Test[S].British:BSI Group,2000.

[14] PRI/80 Welding ofThermoplastics.BS EN 12814-2:2000 Testing of Welded Joints of Thermoplatics Semifinished Products Part 2:Tensile Test[S].British:BSI Group,2000.

[15] Zhao J Q,Daigle L,Beaulieu D.Effect of Joint Contamination on the Quality of Butt-fused High-density Polyethylene(HDPE)Pipe Joints[J].Canadian Journal of Civil Engineering,2002,29(5):787-798.

[16] David Lowe,Tim Powell,Paul Starkey.Optimisation of Butt Fusion Welding and Testing of Thick Walled PE100 Pipe[C].Plastic Pipes XIII,2006:200-210.

[17] 阳代军,霍立兴,张玉凤.聚乙烯管道热熔对接焊接头性能的分析[J].中国塑料,2003,17(2):73-77.

Welding Technology and Evaluation Method of Polyethylene Pipes

ZHAO Hong

(Department of Science and Technology Development,Sinopec Corp,Beijing 100728,China)

The development of welding technology,quality control and assessment of polyethylene pipes were reviewed.Principles,technology,method and quality control of butt fusion and electro fusion were described in details.Several evaluation systems of welding of pressure pipes were summarized and compared,including breaking,non destructive test,long term property analysis,etc.It was pointed out that welding technology of polyethylene pipes and quality evaluation should be paid more attention to.

polyethylene;pipe;welding technology;evaluation method

TQ320.67+4

B

1001-9278(2011)07-0048-06

2011-04-08

联系人,bypcwyf@yahoo.com.cn