松软破碎煤层大采高综采工作面片帮冒顶防治研究

迟克勇

(山西煤炭职业技术学院,山西省太原市,030031)

松软破碎煤层大采高综采工作面片帮冒顶防治研究

迟克勇

(山西煤炭职业技术学院,山西省太原市,030031)

通过现场观测大采高综采工作面片帮冒顶情况,分析了松软破碎煤层大采高综采工作面片帮冒顶的影响因素,提出了相应的防治技术措施,并进行了实际应用。结果表明,采取治理措施后,对于较破碎顶板的冒落,通过采用降低采高以留设一定量煤皮的方法很好地防止了大面积冒顶的发生;片帮量明显降低,未发生超过2m3的片帮。

松软破碎煤层 大采高 片帮冒顶

1 引言

大采高综采与综放开采技术相比具有回采率高、工序简单等优点,但对地质条件要求较高。随着采高的加大,工作面煤壁揭露后,受重力及煤体自身构造的影响,煤壁片帮的概率增大,严重的煤壁片帮对大采高工作面的正常生产造成很大的影响。由于煤壁片帮后,空顶距增大,又进一步引起端面漏冒,导致顶板条件恶化,而顶板条件恶化又导致支架接顶差、支架受力不均匀等现象,容易引起支架部件损坏,将导致支架-围岩关系恶化而引起顶板事故,这样的恶性循环使大采高设备无法发挥其生产潜能,同时也是安全生产的巨大隐患。因此,防治煤壁片帮是大采高工作面生产技术管理的重要课题之一,也是大采高工作面取得良好经济效益的根本保证。

2 工程概况

某矿大采高综采工作面煤体内生裂隙发育,平均采深为371~540m左右。煤层倾角2~16°,平均8°,煤层总厚5.87m,其中煤厚5.23m,炭质泥岩夹层厚度0.64m,煤层赋存稳定,变异系数为0.08%,可采指数为1。煤质为黑色、玻璃光泽、性脆、低硫、发热量高的优质无烟煤。老顶为细粒砂岩,厚度为11.23m,灰白色,中厚层状,成分以石英为主,具有波状层理,分选性中等,坚硬。直接顶为砂质泥岩,厚度为4.85m,黑色,厚层状,参差状断口,局部有裂隙,松软,含大量白云母片和植物化石。直接底为砂质泥岩,厚度为7.48m,灰黑色,厚层状,含有白云母片,中间夹有砂岩,含有植物化石。老底为细粒砂岩,厚度为2.62m,灰色,中厚层状,成分以石英为主,分选性中等,质地坚硬。

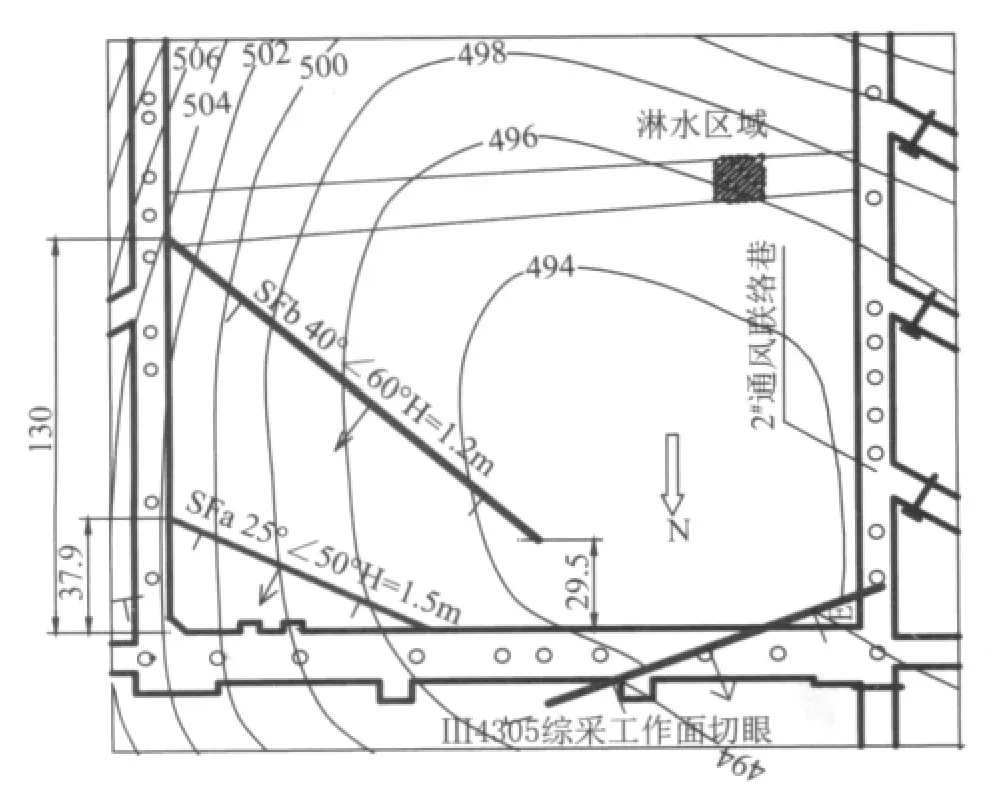

该工作面整体东高西低,南高北低,相对高差约65m,见图1。工作面回采过程中主要受SF58正断层影响,该断层位于工作面切眼距运输巷30 m处,走向70°,倾向340°,倾角50°,落差1.5 m,对回采有一定影响。水文地质条件简单,其主要充水因素为基表风化带裂隙含水和上覆岩层含水层水。其中上覆距离工作面直接顶35.46m的K8砂岩含水层影响较大。垂直地应力平均为11.4MPa。

图1 工作面示意图

3 大采高工作面片帮冒顶观测及分析

3.1 片帮观测及影响因素分析

3.1.1 观测

非来压期间,工作面正常推进过程中煤壁片帮深度和高度均较小,以深度1~1.5m、高度1.5~2m为主,波及范围多为2个支架左右,多发生在煤壁中上部,整个工作面发生片帮的地方较少,片帮处平均片帮深度约1~1.5m。周期来压期间,煤壁片帮深度1.0~2.5m,高度一般在2.0~3.5 m,位于煤壁中上部,宽度最大为6~10架支架范围。

3.1.2 影响因素分析

(1)煤体本身构造影响。该工作面煤体性脆、节理裂隙发育。由于受到构造裂缝的切割,煤壁自稳性差,现场观测发现主要以楔形裂缝为主,裂缝贯穿整个煤层厚度,使得煤体失去横向联系,在煤壁揭露出后,沿着节理裂隙面滑落。

(2)超前支承压力的影响。随着工作面的向前推进,超前支撑压力将工作面前方煤壁压酥,当移架靠近煤壁时,由支架承载顶板压力,护帮板打开可以很好地将煤壁护好,但是由于支架对顶板的初撑效果不能得到及时发挥,使顶板出现一定程度的下沉,压力主要作用点在煤壁上,致使煤壁更加破碎,进而导致片帮的发生。现场观测表明,老顶来压后的10~20m的范围内,煤体受超前支承压力峰值的影响,工作面煤壁片帮异常严重,特别是工作面机尾,煤体经受两次剧烈的采动应力影响,片帮块度大、持续时间长。

(3)生产工艺的影响。现场监测发现,由于工作面煤体较松软,因此,在落煤时,只用前滚筒割3.2m厚的底煤,剩余2.67m的顶煤让其靠自重滑落下来。这样使得顶煤只能沿其节理裂隙面滑落,大煤块的滑落,导致工作面煤壁起伏不平,煤壁上部经常出现“挺肚子和弓腰”的十分不整齐现象,尤其在“弓腰”严重处,用支架护帮板做支撑顶梁用,根本起不到护顶护帮的作用。而支架护帮条件的恶化,直接导致顶板冒落,进一步恶化采场支护状况。同时还受割煤、移架、推溜工艺顺序的影响。实际生产中,割煤完成后先推溜后移架,致使空顶时间较长,片帮发生几率增加,特别是在磨机头或者磨机尾时,连续2~3次的进刀,增加了顶板悬露面积和时间。

(4)采高的影响。通过现场观测,发现当采高超过5.8m后,支架对顶板的控制作用明显削弱,片帮块度大,数量多,多伴随冒顶的发生,支架顶梁抬头严重。当采高小于4.5m时,工作面片帮将明显减少,很少有冒顶发生。

3.2 冒顶观测及影响因素分析

3.2.1 观测

在工作面推进初期,受局部小断层影响,在断层破碎带范围内煤层顶板较破碎。冒高一般在1.0~1.5m,深度约为2.0m,波及范围在2~4架,但整体上工作面顶板较完整。在工作面推进至150m左右时,机头10#~30#支架范围内受大面积片帮的影响,发生严重的冒顶。部分垮落矸石体积超过2m3,此情况持续近两周时间,严重影响了正常生产。当工作面推进至163m时,机头11#~30#支架又发生严重的冒矸情况,又持续近15d。冒矸持续时间长,并且波及的范围较大,最终使得从56#支架处至机头范围内均出现严重冒顶,最大冒落高度2.5m,使得支架无法接顶,顶板冒落空间随着冒矸的下落不断扩大,部分支架由于架矸,支架压力偏低,并且无法顺利移架,甚至出现“咬架”现象。

3.2.2 影响因素分析

在回采过程中,顶板冒落主要发生在直接顶裂隙发育和顶板活动强烈、煤体片帮较严重的区域。冒顶发生主要受煤壁片帮、地质构造、顶板水和煤层厚度变化的影响。煤壁片帮后,支架顶梁前端至煤壁的空顶距增加,造成冒顶发生,煤壁片帮和直接顶的冒落在时空上具有一定的顺序关系。由于地质构造的影响,煤层顶板异常破碎。在工作面推进至150m左右时,机头50m范围内发生了严重的冒顶事故。最严重时,冒落矸石堆积近3.5m高,最大冒矸体积约2m3,严重影响生产。受顶板淋水影响,顶板岩层物理力学性能恶化,在受到采动影响后,易破碎冒落。根据回采过程中对采高的测量,发现煤层厚度变化较大,其中以机尾煤层厚度变化最大。沿着垂直工作面推进方向,底板在机尾处高,中间和机头低;顶板在机尾处高,中间低,机头比中间稍高。从工作面推进方向看,工作面采高总体呈上升趋势,局部区域采高变化较大,最大采高达到6.5m,最低达到4.2m,采高波动变化最多区域主要集中在机尾处。

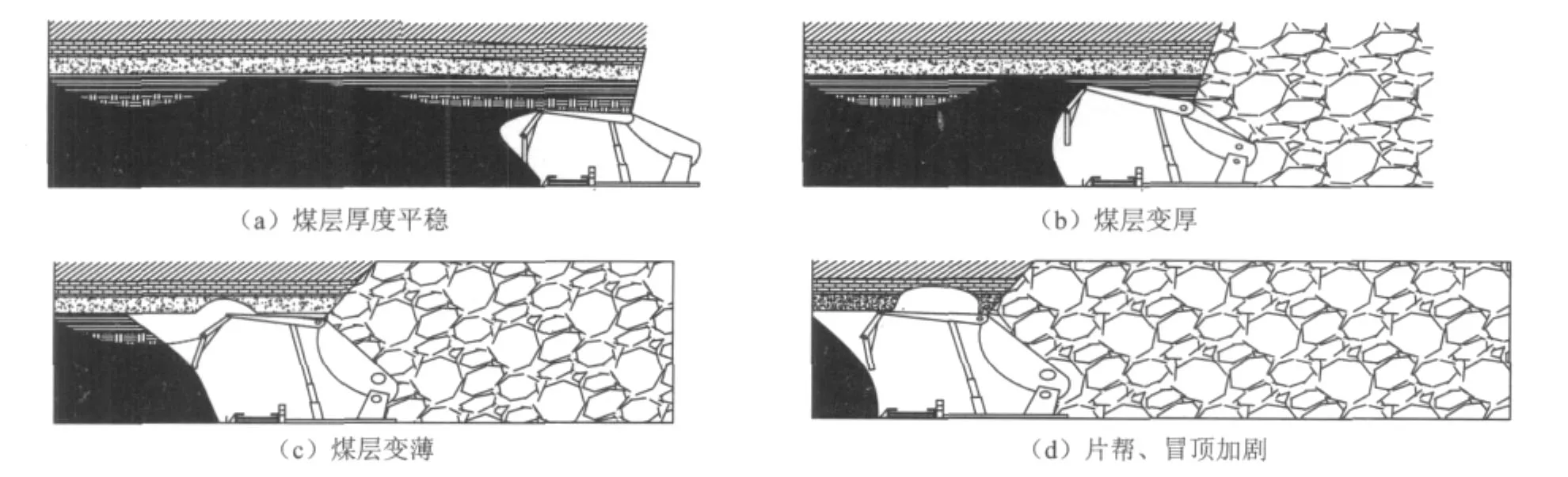

受采高和支架自动补液系统的影响,升架过程中支架顶梁位态随煤层顶板改变,支架间顶梁过渡存在明显的“凸台”,顶梁“抬头容易低头难”。在走向方向,当采高由低变高时,支架顶梁顺着顶板逐渐抬头并能平稳过渡,见图2(a)、图2(b);到达最大高度之后,煤层顶板高度开始下降,此时的直接顶基本为煤矸互层顶板,力学性能低,自稳性差,支架一旦不及时支护就容易冒落,冒落厚度一般与最高采高时顶板高度相同,见图2(c)、2(d)。现场观测表明,受机尾推移的影响,工作面顶板空顶时间太长,导致顶板冒落,越向前推进,冒落矸石厚度越大,支架顶梁离煤层越远,出现明显的台阶落差。

图2 支架“抬头容易低头难”示意图

4 治理措施及效果分析

4.1 治理措施

通过分析,造成松软煤层大采高工作面片帮冒顶影响因素,结合现场实际条件,提出以下治理措施:

(1)由于煤壁片帮是导致冒顶的重要原因,故先治理片帮。在煤壁内打木锚杆支护煤壁;改进落煤工艺,尽量使用双滚筒割煤,前滚筒割顶煤,后滚筒割底煤;及时打开护帮板,并且保证足够的初撑力,采用及时支护工艺,减少空顶时间。

(2)对于由于片帮导致的冒顶,通过上述防治片帮措施即可预防冒顶发生。对于由于受地质构造引起的冒顶,可以通过超前工作面预注浆的方法加固顶板。对于受水文地质影响导致顶板破碎的情况,也可以采用超前探水技术,先将水排出,再注浆加固顶板。

(3)当工作面采高超过5.8m、煤壁片帮深度超过3m、而支架又不能及时支护时,应采取相应的二次支护措施,保证顶板不冒落。可采取顶板补打锚索、掏窝架梁等措施,并注意施工期间的安全防护,必要时可先打木垛。

(4)提前预测煤层厚度的变化情况,煤层变厚时,必须割顶煤以控制采高,必要时可提前降低采高,防止煤层变薄时支架低头困难;煤层变薄时,要及时调整平衡千斤顶,使支架低头,各支架间平稳过渡。

(5)对于已形成大面积顶板冒落,且支架顶梁“低头”困难的区域,有必要在支架前方安全区域打锚索支护,并降低支架高度,逐架调整,使其平稳过渡。

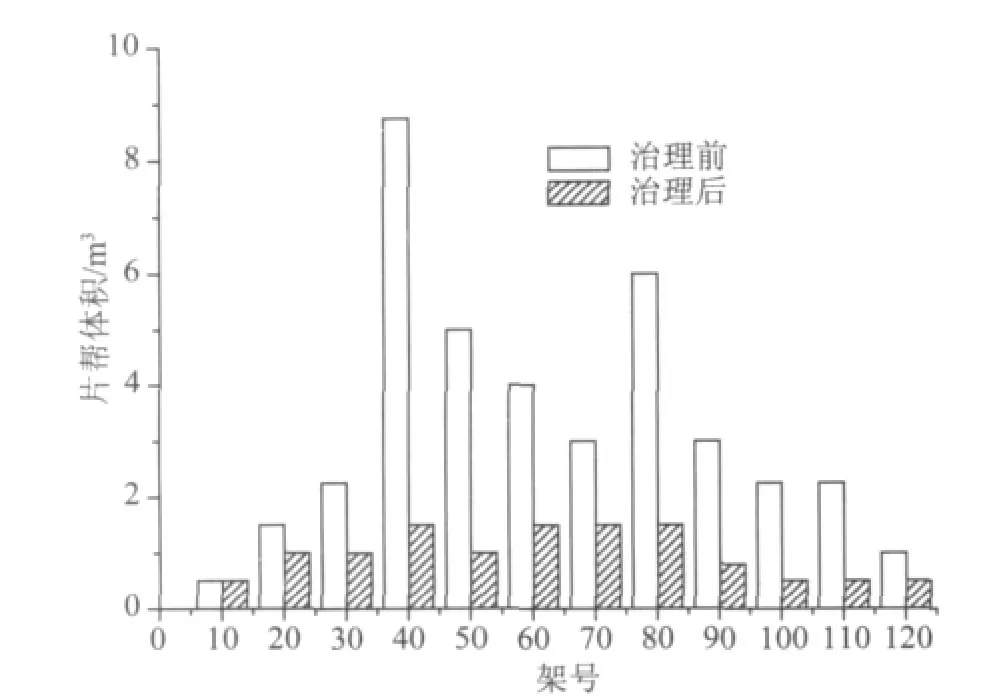

4.2 效果分析

综合采用上述措施后,该矿松软煤层大采高工作面煤壁片帮和冒顶均明显降低。通过超前注浆有效地加固了煤层,再配合双滚筒割煤,与之前相比,煤壁没有发生波及整个采高范围的沿节理裂隙面的剥落。对于较破碎顶板的冒落,通过采用降低采高留一定量煤皮的方法很好地防止了大面积冒顶的发生。工作面非来压期间煤壁片帮量在采取上述措施前后对比图见图3,可以看出,采取上述治理措施后,片帮量明显降低,没有发生超过2m3的片帮。

图3 采取治理措施前后片帮量对比图

5 结论

针对受地质构造破坏的松软破碎煤层大采高工作面片帮冒顶严重问题,在分析其发生机理的基础上,提出了相应的治理措施,得出如下结论:

(1)治理片帮可以有效地防止冒顶的发生。片帮的治理可以采用煤壁打木锚杆、化学注浆等加固煤壁方法,再配合改进落煤工艺的方法可以有效地降低煤壁片帮量。

(2)对于受地质构造切割严重破碎顶板的冒落,可以采用超前注浆加固、降低采高以及在工作面支架前方安全区域打锚索支护等措施,防止顶板冒落的发生。

[1] 尹希文,闫少宏,安宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008(2)

[2] 胡国伟,靳钟铭.大采高综采工作面矿压观测及其显现规律研究[J].太原理工大学学报,2006(2)[3] 宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009(1)

Control of rib spalling and roof falling in fully mechanized working face with great mining height on soft cracked coal seam

Chi Keyong

(Shanxi Vocational and Technical College of Coal,Taiyuan,Shanxi 030031,China)

Based on the actual conditions of rib spalling and roof falling in the fully mechanized working face with great mining height on soft cracked coal seam,the influencing factors were analyzed and the control techniques were proposed.On-site application showed that the cracked roof falling in large area was prevented by lowering mining height and leaving a certain top coal.The quantity of rib spalling obviously decreased to less than 2m3.

soft cracked coal seam,great mining height,rib spalling and roof falling

TD323

A

迟克勇(1976-),男,硕士,讲师,主要从事煤矿安全生产方面的教学与研究工作。

(责任编辑 梁子荣)